Überlegene Genauigkeit bei linearen Wegsensoren

Fähigkeiten mit Sub-Mikron-Auflösung

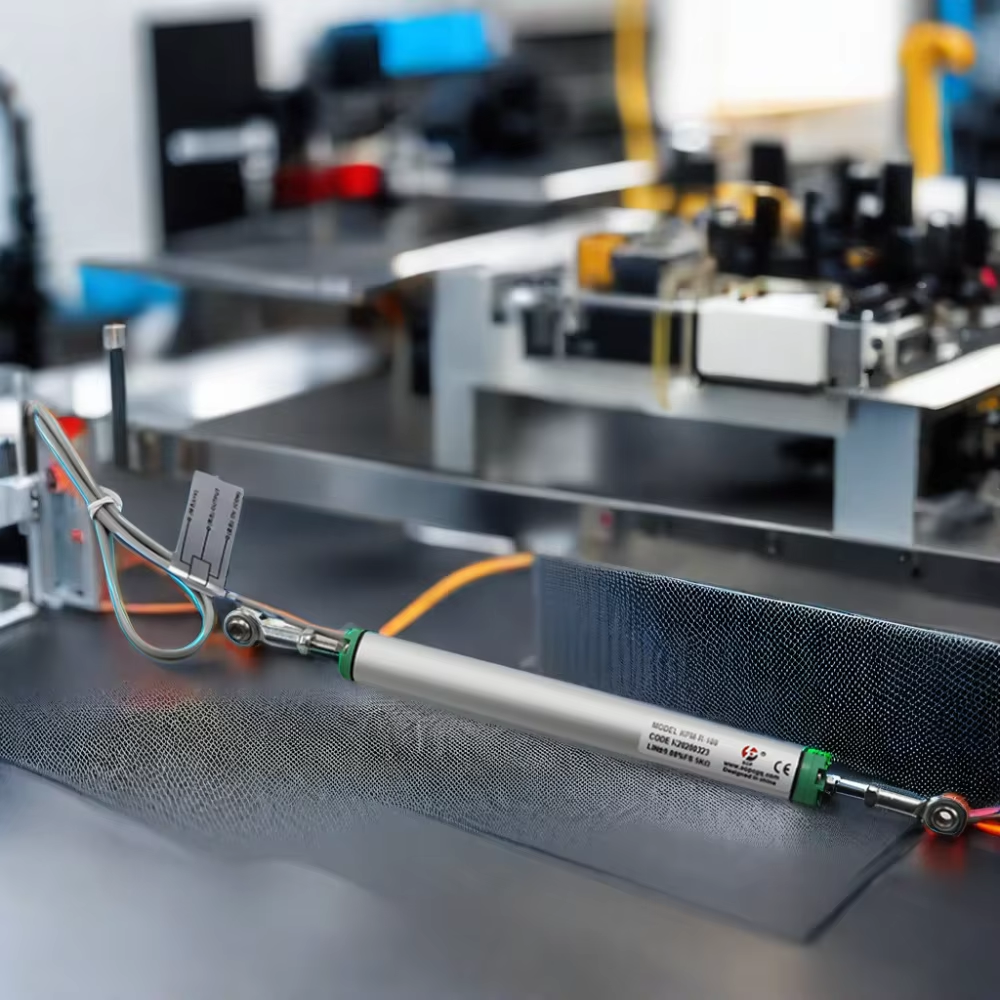

Heutige linearen Verschiebungssensoren kann Beobachtungen mit Sub-Mikron-Genauigkeit liefern, um Verschiebungen von bis zu 0,1 µm aufzulösen; eine Präzision, die für Industrien wie die Halbleiter-Lithografie und die Fertigung optischer Komponenten entscheidend ist, bei denen Toleranzen im Nanometerbereich eingehalten werden müssen, um die Produktqualität sicherzustellen. Berührungslose LVDT-Sensoren (wie sie in der wegweisenden Fachliteratur zu Detektionssystemen beschrieben sind) sind unempfindlich gegenüber Abnutzung und bieten hochgenaue Messergebnisse, wodurch sie ideal für den Dauerbetrieb in Produktionsumgebungen mit hohem Durchsatz sind. Eine Studie aus dem Jahr 2023 zeigte, dass hochauflösende (<1 µm) Sensoren die Positionsfehler bei der Profilierung von Automobil-Nockenwellen im Vergleich zu konventionellen Mikrometern um 32 % reduzierten.

Temperaturkompensierte Messsysteme

Thermische Drift ist für 55% aller industriellen Messfehler verantwortlich (Ponemon Institute 2023). Hochentwickelte Sensoren beinhalten Echtzeit-Temperaturkompensationsalgorithmen, die Messungen mithilfe von On-Board-Thermalsensordaten kalibrieren. Hydraulische Zylinderüberwachungssysteme, die diese Technologie verwenden, erreichten beispielsweise bei Tests auf arktischen Ölbohrungen eine Genauigkeit von ±0,02 % von –40 °C bis 85 °C. Heute verwenden Hersteller keramische Substratmaterialien mit einer thermischen Ausdehnungsrate von < 5 ppm/°C in Kombination mit solchen Algorithmen.

Fallstudie: Präzision in der CNC-Bearbeitung

Ein Zulieferer der Luftfahrtbranche der ersten Tier implementierte temperaturkompensierte lineare Sensoren an 52 CNC-Fräsmaschinen und erreichte folgende Ergebnisse:

| Metrische | Verbesserung | Quelle |

|---|---|---|

| Teiletoleranz | ±3 µm – ±1,2 µm | Interne Qualitätskontrolle (2024) |

| Werkzeugverschleißerkennung | 18 % schneller | Produktionsprotokolle |

| Ausschussrate | 2,1 % – 0,9 % | Finanzberichte |

Die maschinelle Lernkalibrierung des Systems ermöglichte während der Titanbearbeitungszyklen eine automatische Fehlerkorrektur und reduzierte den manuellen Kalibrierungsaufwand um 14 Stunden/Woche. Diese Implementierung zeigt, wie Sub-Mikron-Sensoren die entscheidende Branchenherausforderung lösen, Präzision in thermisch instabilen Produktionsumgebungen beizubehalten.

Industrielle Anwendungen von Linearwegsensoren

Positionierung in Automobil-Produktionslinien

Linearen Verschiebungssensoren ausrichtfehler minimieren auf ±0,05 mm bei Roboter-Schweiß- und Klebeapplikationen. Diese Sensoren steuern den Roboter in Mehrachsen-Lackierrobotern, um einen konstanten Abstand zwischen Düse und Karosseriepaneel zu gewährleisten, wodurch Lacküberschuss um 18 % reduziert wird (Precision Manufacturing Quarterly 2023). Eine submillisekunden schnelle Reaktionszeit erlaubt Echtzeit-Anpassungen während schneller Komponentenübertragungen, was für Automobilproduktionsraten von über 60 Fahrzeugen/Stunde entscheidend ist.

Hydraulikzylinder-Überwachung in schwerem Maschinenbau

Schwere induktive Wegmesstechnik-Sensoren zur Messung der Kolbenpositionen hydraulischer Systeme unter dynamischer Belastung bis 25 MPa. Diese Echtzeit-Rückmeldung hilft, katastrophale Ausfälle von Baggerarmen zu vermeiden, indem sie bereits Abweichungen von einem Tausendstel Millimeter erkennt, falls der Kolben beim Heben ohne Führung schräg läuft. Durch den Einsatz von Wegsensoren und Algorithmen für vorausschauende Wartung lässt sich die ungeplante Stillstandszeit von Schwermaschinen um 37 % reduzieren (Earthmoving Tech Insights 2024)

Halbleiter-Wafer-Stufenregelung

Magnetostrictive lineare Sensoren erreichen eine Positioniergenauigkeit von 5 nm in Lithographie-Systemen – eine entscheidende Voraussetzung für die Fertigung von Sub-10-nm-Mikrochips. Durch die Kompensation der thermischen Ausdehnung in Aluminium-Wafer-Stufen helfen diese Sensoren dabei, Überlagerungsfehler unterhalb von 2,5 nm aufrechtzuerhalten, was sich direkt auf die Ausbeute in Hochdurchsatz-Fertigungsanlagen auswirkt.

Vorteile des berührungslosen linearen Sensors

Wirbelstrommessung vs. optische Messsysteme

[0024] Nicht-kontaktierende lineare Wegsensoren nutzen Wirbelstrom- oder optische Messverfahren, um die Position genau zu erfassen. Bei Wirbelstrom kommen Wirbelstromsensoren zum Einsatz, die ein elektromagnetisches Feld nutzen, um leitfähige Ziele mit einer Genauigkeit von ±0,1% in öligen, staubigen oder temperaturveränderlichen Umgebungen zu erfassen (Sensors Journal...2023). Andere optische Alternativen, wie Lasertirangulationssysteme, bieten Submikron-Auflösung auf reflektierenden Oberflächen, allerdings nur, wenn sie nicht in staubigen Umgebungen eingesetzt werden. Die Wirbelstromtechnologie findet zunehmend Anwendung in der metallverarbeitenden Industrie; 78% der industriellen Sensoren funktionieren mittlerweile berührungslos (Precision Engineering Report, 2024).

Verschleißfreier Betrieb bei kontinuierlicher Überwachung

Bei nicht-kontaktierenden Sensoren, unabhängig davon, ob sie aktiv oder passiv sind, besteht kein mechanischer Kontakt zwischen den Komponenten, wodurch Verschleiß ausgeschlossen ist. Einige Modelle sind für Betriebsdauern von bis zu und über 100.000 Stunden in Umgebungen mit starker Vibration geeignet. Eine Wartungsanalyse aus dem Jahr 2023 zeigte eine um 63 % geringere Abdrift der Kalibrierung im Vergleich zu potenziometrischen Sensoren über einen Zeitraum von fünf Jahren. Diese Zuverlässigkeit ist gerade für die Luftfahrtindustrie entscheidend, da kontinuierliches Positions-Feedback Mikrodefekte in Composite-Layup-Anwendungen verhindert. Auch die thermische Stabilität trägt dazu bei: Wirbelstromsysteme halten eine Genauigkeit von ±5 µm zwischen -40 °C und 150 °C aufrecht, ohne dass eine Neukalibrierung erforderlich ist.

Induktive Linearwegsensoren – Leistungsmerkmale

Leistungskennzahlen für den Einsatz unter rauen Umweltbedingungen

Induktive lineare Wegsensoren bieten eine Genauigkeit von ±0,1 % FS über einen Temperaturbereich von -40 bis +125 °C; die Stabilität wird durch thermisches Zyklen nicht beeinträchtigt. Mit einem hermetisch abgedichteten Gehäuse aus rostfreiem Stahl (316L) und einer Schutzart IP67 widerstehen diese Sensoren Feuchtigkeit, Staub und chemischen Korrosionseffekten – unverzichtbar für Stahlwerke, Offshore-Bohrungen und Bohrinseln. Ein Feldtest im Jahr 2023 zeigte in Zementwerken mit Partikelkonzentrationen über 15 g/m³ eine Verfügbarkeit von 98,6 %, 34 % mehr als bei optischen Sensoren. Auf Wirbelströmen basierende Modelle leiden nicht unter mechanischem Verschleiß in Umgebungen mit starker Vibration (getestet bis 15 g RMS) und bieten eine Lebensdauer von 100 Millionen Schaltspielen ohne Neukalibrierung.

Integritätsüberwachung von Öl- und Gasleitungen

Die Sensoren erfassen Veränderungen der Mikrometer-Position innerhalb der Rohrleitungen und wurden eingesetzt, um Beulungsgefahren in einer Rohrleitung zu erkennen, bei der Druckschwankungen von bis zu 5000 psi auftreten. Induktive Unterwasser-Ankerüberwachungssysteme bieten einen bewährten, instrumentierten Ansatz zur Verfolgung von Anker-Rutschungen in Wassertiefen von über 3000 m und Driftraten von weniger als 0{,}01 µm/Monat. Vor-Ort-Tests an Arktis-LNG-Terminals erreichten vor Kurzem eine Leckdetektionsgenauigkeit von 99{,}4 % während -55 °C Wärmekontraktionsereignissen, die den API 1173 oder ISO 10816 Schwingungsstandards entsprechen. Berührungsloser Betrieb eliminiert Verschleiß an Dichtungen – ein klarer Vorteil gegenüber LVDT-Sonden, die in 24/7 Überwachungsanwendungen verwendet werden.

Auswahl von Linearwegsensoren Typen

Die Auswahl des richtigen Linearwegsensors erfordert eine Abwägung zwischen technischen Spezifikationen und betrieblichen Anforderungen. Die Sensoren müssen mit dem Messbereich, den Umweltbedingungen und den Ausgabeanforderungen übereinstimmen und gleichzeitig Kosten- und Langlebigkeitsaspekte berücksichtigen. Beispielsweise erfordern Aufgaben mit Sub-Millimeter-Positionierung andere Technologien als industrielle Überwachung im Meterbereich.

Vergleich von LVDT und magnetostrictiven Sensoren

| Parameter | LVDT-Sensoren | Magnetostruktive Sensoren |

|---|---|---|

| TECHNOLOGIE | Kontaktbasierte elektromagnetische Induktion | Nicht-kontaktierende magnetische Wellenausbreitung |

| Typischer Bereich | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Genauigkeit | ±0,1 % vom Messbereich (FS) | ±0,01 % FS |

| Umweltgeeignetheit | Hohe Vibrationen, extreme Temperaturen | Kontaminierte Flüssigkeiten, explosionsgefährdete Atmosphären |

Wegen ihres robusten Aufbaus sind LVDTs in rauen Umgebungen hervorragend geeignet, während magnetostrictive Sensoren eine berührungslose Funktion bieten, die ideal für Hydrauliksysteme ist. A aktuelle Analyse zur Auswahl industrieller Sensoren zeigt auf, dass LVDTs bei Metallumformpressen bevorzugt eingesetzt werden, wohingegen magnetostruktive Varianten bei der Überwachung von Offshore-Ölplattformen dominieren.

Auflösung im Vergleich zu Messbereichskompromisse

Sensoren mit hoher Auflösung (z. B. optische Encoder mit 5 nm Auflösung) unterstützen typischerweise kürzere Messbereiche (<100 mm), während induktive Langstreckensensoren (bis zu 1.000 mm) eine Genauigkeit von ±0,5 % FS erreichen. Bei Automobilmontagerobotern steht eine Auflösung von ±0,01 mm über einen Bereich von 200 mm im Vordergrund, während Systeme zur Überwachung von Dammschäden eine Genauigkeit von ±1 mm über Spannen von 10 m akzeptieren.

Industriepardox: Debatte um analoge vs. digitale Ausgänge

Selbst bei dem Aufschwung von Industry 4.0 sind von den eingesetzten Wegsensoren in der Schwerindustrie 62 % analog (4–20 mA oder 0–10 V). Unterstützung bestehender Systeme und Störsicherheit sind eine treibende Kraft hinter diesem Trend, wobei digitale Schnittstellen (IO-Link, CANopen) in der Halbleiterfertigung für die Echtdatenintegration immer beliebter werden. Die Spaltung spiegelt eine Spannung der Prioritäten wider: analoge Einfachheit gegenüber digitaler Diagnose.

Innovationen bei linearen Bildsensoren

Hochgeschwindigkeits-Oberflächeninspektionssysteme

Auf Zeilenscannern basierende Hochgeschwindigkeits-Oberflächeninspektionssysteme ermöglichen die Echtzeit-Fehlererkennung mit Inspektionsgeschwindigkeiten von über 10 m/s und Pixelauflösungen bis zu 63,5 µm (400 DPI). Die Sensoren erkennen Submikro-Defekte an allem, von polierten Metallen bis hin zu strukturierten Polymeren, und funktionieren dabei in schwach beleuchteten Industrieumgebungen mit Beleuchtungsstärken von nur 100 Lux. Die neue verbesserte Pixelgeometrie 7, 8 erhöht die Lichtempfindlichkeit um 40 %, was bedeutet, dass das Bauteil 9 in einer kontinuierlich laufenden Produktionsumgebung eingesetzt werden kann.

Neue Entwicklungen erweitern die spektrale Empfindlichkeit auf 400–980 nm und gewährleisten Einzelsensorsysteme für Multi-Material-Inspektionen. Eine 2024 durchgeführte Studie zu optischen Sensoren zeigte, dass optimierte Systeme die Inspektionszeit pro Bauteil im Vergleich zu Flächen-Scansystemen um 25 % reduzieren bei einer Genauigkeit von 99,98 % auf einer 24/7 Produktionslinie. Diese Fähigkeit ist entscheidend für Anwendungen wie die Ausrichtung von Halbleiterwafern und die Lackqualitätskontrolle in der Automobilindustrie.

Zukunftstrends in der Wegmessung

IoT-Integration für prädiktive Wartung

Die Integration des Internets der Dinge (IoT) in Wegmesssysteme revolutioniert den industriellen Wartungsansatz. Moderne Sensoren, die jetzt kontinuierlich Positionsdaten in die Cloud übertragen, ermöglichen es Vorhersagealgorithmen, Abnutzungsmuster an Geräten ein bis eineinhalb Jahre im Voraus zu erkennen. Dieser Wandel hat bereits die anteilsmäßigen Ausfallzeiten in Branchen wie Energieerzeugung und Automobilproduktion um bis zu 40 % gesenkt, so eine 2024 durchgeführte Analyse von Wartungspraktiken.

Eine führende Studie aus 2024 2025 zeigte, dass maschinelle Lernmodelle bereits jetzt einen mittleren quadratischen Fehler bei der Überwachung linearer Verschiebungen erreichen können. Auf jeden Fall ist dies um 60 % besser als mit herkömmlichen Methoden. Diese Systeme mit IoTs funktionieren unter multi-axialen Betriebsbedingungen auch in elektrisch gestörten Umgebungen gut und sind hinsichtlich zuvor geltender Raum- und Störschranken deutlich verbessert. Das Ergebnis sind Wartungsverfahren, die den Austausch von Teilen einleiten, bevor katastrophale Defekte auftreten.

FAQ

Welche sind die wichtigsten Branchen, die von linearen Wegsensoren profitieren?

Branchen wie die Halbleiterfertigung, die Automobilmontage, Luftfahrt sowie Schwerindustrie profitieren erheblich von linearen Wegsensoren aufgrund deren Präzision und Zuverlässigkeit.

Wie helfen temperaturkompensierte Sensoren beim CNC-Bearbeiten?

Temperaturkompensierte Sensoren gleichen thermische Drift aus und erhöhen dadurch die Präzision beim CNC-Bearbeiten, was zu verbesserten Toleranzen und reduzierten Ausschussraten führt.

Welchen Vorteil bieten Nicht-Kontakt-Sensoren gegenüber kontaktbasierten Sensoren?

Nicht-Kontakt-Sensoren sind verschleißfrei und bieten dadurch eine verlängerte Einsatzdauer. Zudem verringern sie Drifterscheinungen bei der Kalibrierung und sind somit in kontinuierlichen Überwachungsanwendungen zuverlässiger.

Warum ist die Integration von IoT-Systemen für die vorausschauende Wartung bedeutsam?

IoT-Systeme ermöglichen Echtzeitüberwachung und Datenübertragung, wodurch prädiktive Algorithmen Verschleißmuster bereits im Vorfeld erkennen können. Dadurch werden ungeplante Ausfallzeiten erheblich reduziert.

Inhaltsverzeichnis

- Überlegene Genauigkeit bei linearen Wegsensoren

- Industrielle Anwendungen von Linearwegsensoren

- Vorteile des berührungslosen linearen Sensors

- Induktive Linearwegsensoren – Leistungsmerkmale

- Auswahl von Linearwegsensoren Typen

- Innovationen bei linearen Bildsensoren

- Zukunftstrends in der Wegmessung

-

FAQ

- Welche sind die wichtigsten Branchen, die von linearen Wegsensoren profitieren?

- Wie helfen temperaturkompensierte Sensoren beim CNC-Bearbeiten?

- Welchen Vorteil bieten Nicht-Kontakt-Sensoren gegenüber kontaktbasierten Sensoren?

- Warum ist die Integration von IoT-Systemen für die vorausschauende Wartung bedeutsam?