Wysoka dokładność w czujnikach liniowego przesunięcia

Możliwości rozdzielczości submikronowej

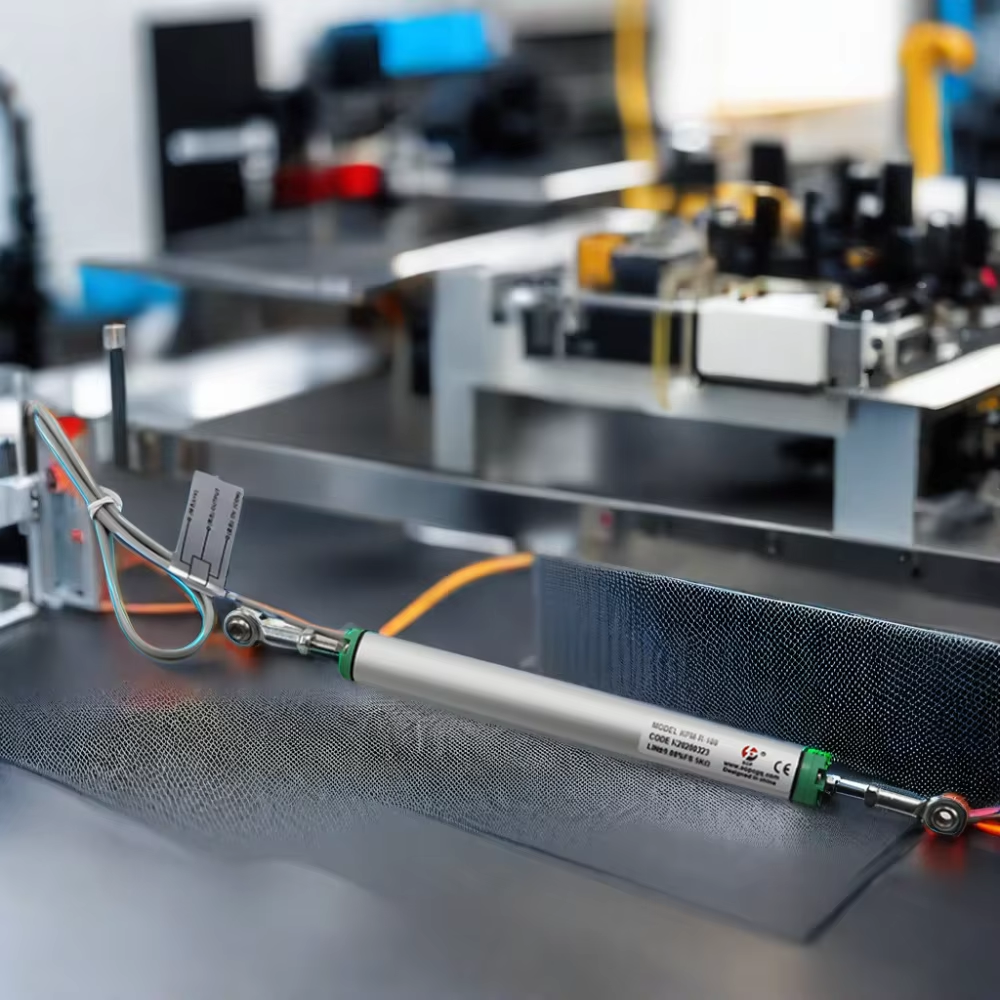

Dziś czujników przesunięcia liniowego może dostarczyć obserwacji z rozdzielczością submikronową, niezbędnych do wykrywania przemieszczeń aż do 0,1 µm, co stanowi poziom dokładności kluczowy dla takich branż jak litografia półprzewodników czy produkcja komponentów optycznych, w których konieczne jest przestrzeganie tolerancji nanometrycznych, aby zagwarantować jakość produktu. Czujniki LVDT bezdotykowe (jak te prezentowane w literaturze dotyczącej nowoczesnych systemów detekcji) są odporne na zużycie i zapewniają wysoką precyzję, co czyni je idealnym wyborem do ciągłego użytkowania w warunkach produkcji masowej. Badania z 2023 roku wykazały, że czujniki o wysokiej rozdzielczości (<1 µm) zmniejszyły błędy pozycjonowania o 32% podczas profilowania wałków rozrządu w porównaniu do tradycyjnych mikrometrów.

Systemy Pomiarowe Skompensowane Termicznie

Dryft termiczna odpowiada za 55% wszystkich błędów pomiarowych w przemyśle (Ponemon Institute 2023). Zaawansowane czujniki wykorzystują algorytmy kompensacji temperatury w czasie rzeczywistym, które kalibrują pomiary na podstawie danych z wbudowanych czujników termicznych. Na przykład systemy monitorujące siłowniki hydrauliczne wykorzystujące tę technologię osiągnęły dokładność ±0,02% w zakresie od –40°C do 85°C podczas testów w warunkach arktycznych. Obecnie producenci stosują materiały na podłoże ceramiczne o współczynniku rozszerzalności cieplnej <5 ppm/°C, łącząc je z takimi algorytmami.

Studium przypadku: Precyzja w obróbce CNC

Dostawca Tier 1 dla przemysłu lotniczego wdrożył liniowe czujniki skompensowane temperaturowo na 52 frezarkach CNC, osiągając:

| Metryczny | Poprawa | Źródło |

|---|---|---|

| Dopuszczalne odchylenie części | ±3 µm – ±1,2 µm | Wewnętrzne zapewnienie jakości (2024) |

| Wykrywanie zużycia narzędzi | o 18% szybciej | Dzienniki produkcji |

| Wskaźnik odpadów | 2,1% – 0,9% | Raporty finansowe |

Kalibracja systemu z wykorzystaniem uczenia maszynowego umożliwiła automatyczną korekcję błędów podczas cykli obróbki tytanu, zmniejszając czas pracy potrzebnej na kalibrację ręczną o 14 godzin/tydzień. Wdrożenie to pokazuje, w jaki sposób czujniki submikronowe rozwiązują kluczowe wyzwania branżowe związane z utrzymaniem precyzji w warunkach niestabilnych termicznie środowisk produkcyjnych.

Zastosowania przetworników liniowych w przemyśle

Pozycjonowanie na liniach montażu samochodów

Czujników przesunięcia liniowego minimalizują błędy dopasowania do ±0,05 mm w robotach spawalniczych i podczas nanoszenia kleju. Czujniki te kontrolują ruch robota we współczesnych robotach malarskich, utrzymując stałą odległość pomiędzy dyszą a panelem, co zmniejsza straty spowodowane nadmiarem farby o 18% (Precision Manufacturing Quarterly 2023). Czas reakcji poniżej milisekundy umożliwia szybkie, dynamiczne korekty podczas przenoszenia szybko poruszających się komponentów, co jest kluczowe do osiągnięcia tempa produkcji samochodów na poziomie powyżej 60 pojazdów/godz.

Monitorowanie siłowników hydraulicznych w maszynach ciężarowych

Czujniki LVDT o dużej wytrzymałości do pomiaru pozycji tłoków w systemach hydraulicznych pod obciążeniem dynamicznym do 25 MPa. Natychmiastowa pętla sprzężenia zwrotnego pozwala uniknąć katastrofalnych uszkodzeń ramienia koparki, rejestrując odchylenia nawet do 1/1000 milimetra, jeśli tuleja jest poza osią podczas podnoszenia bez prowadzenia. Wykorzystanie czujników przemieszczenia oraz algorytmów utrzymania predykcyjnego może skrócić nieplanowany czas przestoju maszyn ciężarowych o 37% (Earthmoving Tech Insights 2024)

Kontrola stołu do obróbki wafla półprzewodnikowego

Czujniki liniowe magnetorezystancyjne zapewniają dokładność pozycjonowania na poziomie 5 nm w zespołach litograficznych – kluczowy wymóg przy produkcji mikrochipów poniżej 10 nm. Poprzez kompensację rozszerzalności cieplnej aluminiowych stołów pod wafer, czujniki te pozwalają utrzymać błąd niedosunięcia poniżej 2,5 nm, co bezpośrednio wpływa na stopę uzysku półprzewodników w dużych zakładach produkcyjnych.

Zalety bezkontaktowego czujnika liniowego

Systemy pomiarowe oparte na prądach wirowych vs. optyczne

[0024] Czujnik liniowy przesunięcia bezkontaktowego wykorzystuje techniki pomiaru wirów Foucaulta lub optycznego w celu dokładnego śledzenia pozycji. Wiry Foucaulta wykorzystują czujniki elektromagnetyczne do lokalizowania przewodzących obiektów z dokładnością ±0,1% w środowiskach olejowych, pylistych lub o zmieniającej się temperaturze (sensors journal... 2023). Inne alternatywy optyczne, takie jak systemy triangulacji laserowej, oferują submikronową rozdzielczość na powierzchni odbijającej, jednak tylko wtedy, gdy nie pracują w środowisku pylistym. Technologia wirów Foucaulta jest coraz częściej stosowana w zastosowaniach metalurgicznych – 78% czujników przemysłowych działa obecnie w sposób bezkontaktowy (Precision Engineering Report, 2024).

Bezobsługowa praca w monitorowaniu ciągłym

W czujnikach bezkontaktowych, niezależnie od ich typu (aktywnego czy pasywnego), nie ma kontaktu mechanicznego pomiędzy komponentami, dzięki czemu nie występuje zużycie, a niektóre modele są przewidziane do pracy przez 100 000 godzin i więcej w warunkach wysokiej wibracji. Analiza z 2023 roku dotycząca konserwacji wykazała 63% zmniejszenie dryftu kalibracji w porównaniu z czujnikami potencjometrycznymi w ciągu 5 lat. Taka niezawodność ma kluczowe znaczenie w produkcji przemysłu lotniczego, gdzie ciągłe sprzężenie zwrotne dotyczące pozycjonowania zapobiega powstawaniu mikrodefektów w aplikacjach układania materiałów kompozytowych. Na korzyść tego przemawia także stabilność termiczna – systemy prądów wirowych zachowują dokładność ±5 µm w zakresie temperatur od -40°C do 150°C bez potrzeby ponownej kalibracji.

Możliwości indukcyjnych czujników liniowego przesunięcia

Wskaźniki wydajności w trudnych warunkach środowiskowych

Czujniki indukcyjne liniowego przesunięcia oferują dokładność ±0,1% FS w zakresie temperatur od -40 do +125°C; stabilność nie ulega zmianie pod wpływem cykli termicznych. Dzięki szczelnej obudowie ze stali nierdzewnej 316L oraz stopniu ochrony IP67, mogą one wytrzymać wilgoć, kurz i działanie chemiczne korozji i uszkodzeń – doskonały wybór dla hut stalowych, wiertni offshore i platform wiertniczych. W teście terenowym z 2023 roku osiągnęły 98,6% czasu działania w zakładach produkcji cementu przy poziomie pyłu powyżej 15 g/m³, co oznacza o 34% większy czas działania niż w przypadku czujników optycznych. Modele oparte na prądach wirowych nie ulegają zużyciu mechanicznemu w środowiskach o wysokiej wibracji (przetestowane do 15 g RMS) i zapewniają żywotność 100 mln cykli bez konieczności kalibracji.

Monitoring spójności rurociągów w przemyśle naftowym i gazowym

Czujniki wykrywają zmiany przemieszczenia na poziomie mikrometrów wewnątrz rurociągów i były wykorzystywane do identyfikowania zagrożeń wyboczenia w rurociągu, w którym wahania ciśnienia dochodziły do 5000 psi. Podwodne Indukcyjne Systemy Monitorowania Kotwicy zapewniają sprawdzony, zainstalowany sposób śledzenia poślizgu kotwicy na głębokościach przekraczających 3000 m oraz przy współczynnikach dryftu mniejszych niż 0,01 µm/miesiąc. Badania in situ przeprowadzone w terminalach LNG w Arktyce niedawno osiągnęły skuteczność wykrywania wycieków na poziomie 99,4% podczas zjawisk kurczenia termicznego w temperaturze -55°C, zgodnie ze standardami API 1173 lub ISO 10816 dotyczącymi wibracji. Brak kontaktu eliminuje zużycie uszczelnień – wyraźna przewaga nad czujnikami LVDT stosowanymi w aplikacjach wymagających ciągłego monitorowania.

Wybieranie typów czujników przesunięcia liniowego

Wybór odpowiedniego czujnika liniowego przesunięcia wymaga zrównoważenia specyfikacji technicznych z wymaganiami operacyjnymi. Czujniki muszą odpowiadać zakresowi pomiarowemu, warunkom środowiskowym i wymaganiom wyjściowym, jednocześnie uwzględniając kwestie kosztów i trwałości. Na przykład zadania związane z pozycjonowaniem submilimetrowym wymagają innych technologii niż monitoring przemysłowy w skali metrowej.

Porównanie LVDT i czujnika magnetostrykcyjnego

| Parametr | Czujniki LVDT | Czujniki magnetostrykcyjne |

|---|---|---|

| TECHNOLOGIA | Kontaktowe indukcje elektromagnetyczne | Bezkontaktowa propagacja fali magnetycznej |

| Zakres typowy | ±2 mm – ±500 mm | 50 mm – 20 000 mm |

| Dokładność | ±0,1% pełnej skali (FS) | ±0,01% FS |

| Przydatność środowiskowa | Wysoka wibracja, ekstremalne temperatury | Zanieczyszczone ciecze, atmosfera wybuchowa |

LVDTy wyróżniają się w trudnych warunkach środowiskowych dzięki solidnej konstrukcji, podczas gdy czujniki magnetorezystancyjne oferują pracę bezkontaktową, co jest idealne dla systemów hydraulicznych. ostatnia analiza wyboru czujników przemysłowych wskazuje LVDT-y jako preferowane dla pras do obróbki metali, natomiast wersje magnetorezystancyjne dominują w monitorowaniu platform wiertniczych na morzu.

Rozdzielczość a zakres pomiarowy – kompromisy

Czujniki o wysokiej rozdzielczości (np. enkodery optyczne z rozdzielczością 5 nm) zazwyczaj umożliwiają krótsze zakresy pomiarowe (<100 mm), podczas gdy indukcyjne czujniki długozakresowe (do 1000 mm) osiągają dokładność ±0,5% FS. Roboty montażowe w przemyśle samochodowym wymagają rozdzielczości ±0,01 mm w zakresie 200 mm, natomiast systemy monitorujące deformacje tam przyjmują dokładność ±1 mm na przęsłach do 10 m.

Paradoks branżowy: debata analogowy kontra cyfrowy sygnał wyjściowy

Nawet mimo wzrostu popularności przemysłu 4.0, wśród zarejestrowanych czujników przesunięcia stosowanych w ciężkim przemyśle, aż 62% to urządzenia analogowe (4–20 mA lub 0–10 V). Wsparcie dla starszych systemów oraz odporność na zakłócenia sprzyjają tej tendencji, choć interfejsy cyfrowe (IO-Link, CANopen) stają się coraz bardziej popularne w produkcji półprzewodników dzięki możliwości integracji danych w czasie rzeczywistym. Ten podział odzwierciedla napięcie pomiędzy dwoma priorytetami: prostotą analogową a diagnostyką cyfrową.

Innowacje w liniowych czujnikach obrazu

Systemy szybkiego badania powierzchni

Opierające się na skanowaniu liniowym systemy szybkiego badania powierzchni umożliwiają wykrywanie defektów w czasie rzeczywistym przy prędkościach przekraczających 10 m/s i rozdzielczości pikseli do 63,5 µm (400 DPI). Czujniki te wykrywają submikronowe wady w materiałach od polerowanych metali po teksturyzowane polimery, działając równocześnie w warunkach słabego oświetlenia przemysłowego o natężeniu nawet 100 luksów. Nowa, ulepszona geometria piksela 7,8 zwiększa wrażliwość świetlną o 40%, co oznacza, że komponent może być używany w środowiskach produkcyjnych pracujących non-stop.

Nowe rozwinięcia poszerzają wrażliwość spektralną do zakresu 400–980 nm, zapewniając rozwiązania z jednym czujnikiem do inspekcji wielomateriałowej. Badanie czujników optycznych przeprowadzone w 2024 roku wykazało, że zoptymalizowane systemy skracały czas inspekcji na element o 25% w porównaniu z systemami area-scan, osiągając dokładność 99,98% na linii produkcyjnej pracującej non-stop. Ta zdolność ma kluczowe znaczenie w zastosowaniach takich jak dosuwanie płytek półprzewodnikowych czy kontrola jakości lakieru w przemyśle motoryzacyjnym.

Przyszłe trendy w pomiarze przesunięć

Integracja IoT do konserwacji predykcyjnej

IoT zintegrowane z systemami pomiaru przesunięć odmienia podejście do utrzymania ruchu w przemyśle. Współczesne czujniki przesyłające w czasie rzeczywistym dane o pozycji do chmury umożliwiają obecnie algorytmom predykcyjnym przewidywanie wzorców zużycia maszyn nawet rok do 18 miesięcy wcześniej. Ten postęp technologiczny już teraz pozwolił na zmniejszenie nieplanowanych przestojów aż o 40% w sektorach takich jak energetyka i produkcja samochodów, wynika z analizy praktyk serwisowych z 2024 roku.

Wiodące badanie z 2024 2025 wykazało, że modele uczenia maszynowego mogą już teraz osiągać średniokwadratowy błąd (RMSE) w monitorowaniu przesunięć liniowych. W każdym razie jest to wynik o 60% lepszy niż przy zastosowaniu tradycyjnych metod. Systemy te współpracujące z IoT doskonale sprawdzają się w obszarach o dużym zakłóceniu elektrycznym i w warunkach pracy wieloosiowej, co zostało osiągnięte pomimo wcześniej istniejących ograniczeń przestrzennych i zakłóceń. Efektem są procedury konserwacyjne umożliwiające wymianę części przed zaistnieniem katastrofalnych uszkodzeń.

Często zadawane pytania

Jakie główne gałęzie przemysłu korzystają z czujników przesunięcia liniowego?

Przemysł półprzewodnikowy, produkcja samochodów, lotniczy oraz ciężki znacząco skorzystały na stosowaniu czujników przesunięcia liniowego dzięki ich dokładności i niezawodności.

W jaki sposób czujniki kompensujące wpływ temperatury wspomagają obróbkę CNC?

Czujniki kompensujące wpływ temperatury korygują dryft termiczny, zwiększając precyzję obróbki CNC, co prowadzi do poprawy tolerancji części i obniżenia poziomu odpadów.

Jaką zaletę mają czujniki bezdotykowe w porównaniu z czujnikami kontaktowymi?

Czujniki bezdotykowe są pozbawione zużycia, co zapewnia dłuższą żywotność operacyjną, a także zmniejszają dryft kalibracji, co czyni je bardziej niezawodnymi w aplikacjach ciągłego monitorowania.

Dlaczego integracja systemów IoT jest istotna dla utrzymania predykcyjnego?

Systemy IoT umożliwiają monitorowanie i transmisję danych w czasie rzeczywistym, pozwalając algorytmom predykcyjnym na wcześniejsze wykrycie wzorców zużycia, dzięki czemu znacząco zmniejsza się przypadkowe przestoje.

Spis treści

- Wysoka dokładność w czujnikach liniowego przesunięcia

- Zastosowania przetworników liniowych w przemyśle

- Zalety bezkontaktowego czujnika liniowego

- Możliwości indukcyjnych czujników liniowego przesunięcia

- Wybieranie typów czujników przesunięcia liniowego

- Innowacje w liniowych czujnikach obrazu

- Przyszłe trendy w pomiarze przesunięć

-

Często zadawane pytania

- Jakie główne gałęzie przemysłu korzystają z czujników przesunięcia liniowego?

- W jaki sposób czujniki kompensujące wpływ temperatury wspomagają obróbkę CNC?

- Jaką zaletę mają czujniki bezdotykowe w porównaniu z czujnikami kontaktowymi?

- Dlaczego integracja systemów IoT jest istotna dla utrzymania predykcyjnego?