Superiorna Tačnost Linearnih Senzora Pomeraja

Kapaciteti Submikronske Rezolucije

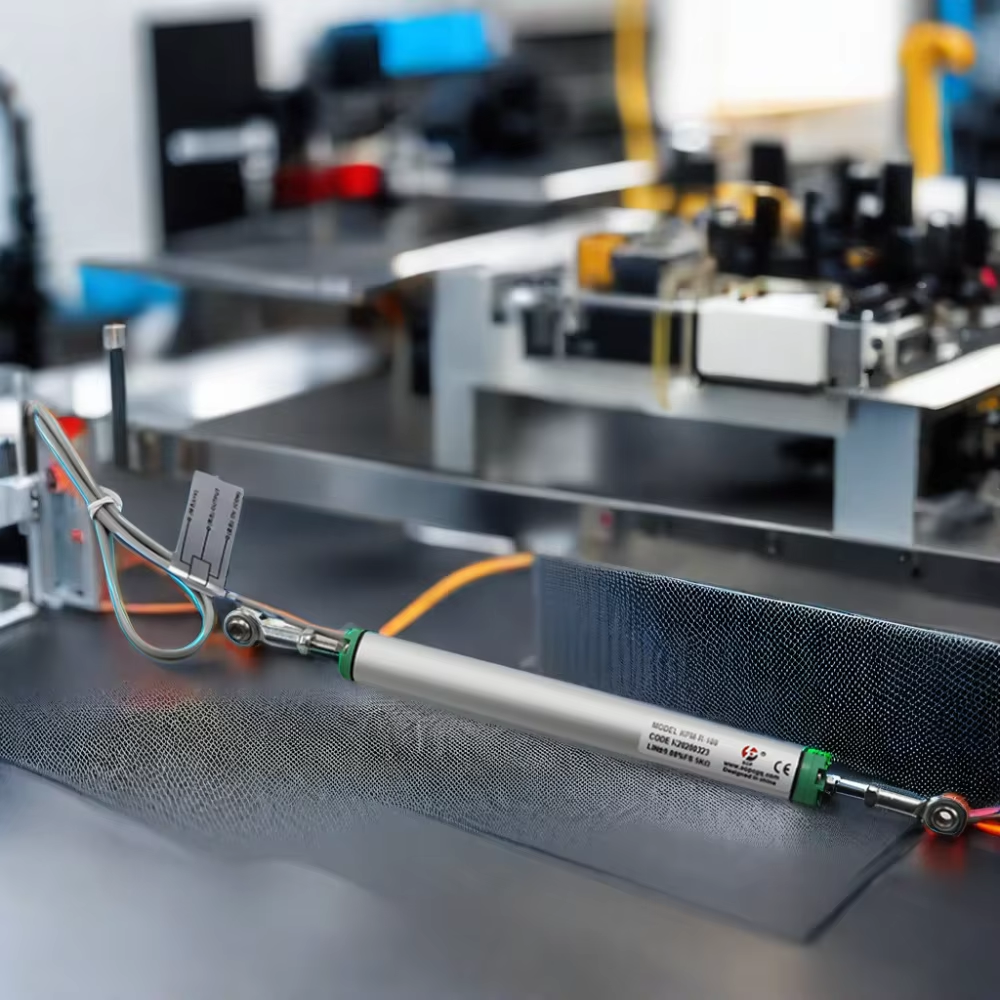

Danas linearnih pomernih senzora може да обезбеди посматрања са раздвајањем мањим од микрона, што је неопходно за утврђивање померања малих чак као 0,1 µm, ниво тачности који је од критичног значаја за индустрије као што су литографија полупроводника и производња оптичких компонената, које морају да раде у оквиру нанометарских толеранција како би се осигурала квалитет производа. LVDT сензори без контакта (као они из литературе о високотехнолошким системима детекције) неприметни су на трошење и пружају прецизне резултате, чиме су идеални за сталну употребу у окружењима масовне производње. Студија из 2023. године је показала да сензори високе резолуције (<1 µm) смањују грешке позиционирања за 32% у профилисању аутомобилских кључањих вратила у поређењу са конвенционалним микрометрима.

Мерење система компензације температуре

Термичко одступање је одговорно за 55% свих индустријских грешака у мерењу (Понемон Институт 2023). Напредни сензори укључују алгоритме за компензацију температуре у реалном времену који калибрису мерења коришћењем података са термалних сензора на табли. Системи за праћење хидрауличних цилиндара који користе ову технологију постигли су тачност ±0,02% од –40°C до 85°C у тестовима бушења на арктичким резервоарима, на пример. Данас произвођачи користе керамичке материјале за базу чија стопа термичког ширења износи мање од 5ppm/°C, у комбинацији са таквим алгоритмима.

Студија случаја: Прецизност у CNC обради

Добављач аерокосмичне опреме прве линије уградио је линеарне сензоре компензовани температуром на 52 CNC фрезе, постигавши:

| Metrički | Unapređenje | Izvor |

|---|---|---|

| Толеранција делова | ±3 µm – ±1,2 µm | Интерна контрола квалитета (2024) |

| Откривање хабања алата | 18% брже | Протоколи производње |

| Stopa otpada | 2,1% – 0,9% | Финансијски извештаји |

Калибрација машинског учења система омогућила је аутоматску корекцију грешака током циклуса обраде титанијума, чиме је смањен рад при калибрацији ван системе за 14 часова недељно. Ова имплементација показује како сензори мањи од микрона решавају важан проблем индустрије – одржавање прецизности у термално нестабилним производним условима.

Примена линеарних сензора помераја у индустрији

Позиционирање на линији за скупљање возила

Linearnih pomernih senzora минимизирајте грешке поравнања на ±0,05 мм код роботизованог заваривања и наношења лепка. Ови сензори контролишу рад робота у бојама са више оса тако што одржавају сталну удаљеност млазнице од плоче, чиме се смањује отпад од пресека за 18% (Precision Manufacturing Quarterly 2023). Време реакције испод милисекунде омогућава брзе, истовремене корекције током преноса делова на траку, што је кључно за постизање капацитета производње возила од преко 60 кола на час.

Мониторинг хидрауличних цилиндара у тешким машинама

Тешка LVDT количина сензора мери позиције клипова хидрауличних система под динамичким оптерећењем до 25 MPa. Ово одмах повратне информације ће помоћи да се избегну катастрофалне кварове раке ексаватора путем осећаја на чак 1/1000 део милиметра, ако шипка није у центру док се подизе без вођења. Непланисан престанак рада тешке машине може се смањити за 37% ако се користе сензори померања и алгоритми предиктивног одржавања (Earthmoving Tech Insights 2024)

Контрола фазе полупроводничких плочица

Магнетострикциони линеарни сензори постижу тачност позиционирања од 5 nm у литографским фазама - критичан захтев за производњом микрочипова испод 10 nm. Компензујући термално ширење алуминијумских фаза плочица, ови сензори помажу у одржавању грешака поравнања испод 2,5 nm, директно утичући на стопу приноса полупроводника у фабрикама великог капацитета.

Prednosti beskontaktnog linearnog senzora

Вртложне струје насупрот оптичким мерним системима

[0024] Бесконтактни линеарни сензор за мерење померања користи технике мерења вртложних струја или оптичке методе како би прецизно пратио позицију. Вртложне струје укључују сензоре који користе електромагнетно поље за локацију проводних циљева са тачношћу ±0,1% у уљу, прашини или срединама са варијабилном температуром (сензор часопис... 2023). Друге оптичке алтернативе, као што су системи ласерске триангулације, дају субмикронску резолуцију на рефлективној површини, али само када не раде у запушеној средини. Технологија вртложних струја све више се прихвата у металним применама, 78% индустријских сензора сада функционише бесконтактним средствима (Извештај о прецизној обради, 2024).

Рад без трошења у континуалном надгледању

Код неконтактних сензора, било да су активни или пасивни, не постоји механички контакт између компонената, па самим тим нема ни трошења, а неки модели имају номиналну трајност од чак 100.000 радних сати и више у условима са интензивним вибрацијама. Анализа одржавања из 2023. године показала је смањење од 63% у односу на калибрационе одступања у поређењу са потенциометарским сензорима током пет година. Ова поузданост је кључна за авионску индустрију, где континуални повратни сигнал о позицији спречава микрокварове при производњи композитних делова. Топлотна стабилност такође доприноси томе, јер системи вртложних струја одржавају тачност од ±5 µm у температурном опсегу од -40°C до 150°C без потребе за поновним калибрисањем.

Капацитети индуктивних линеарних дисплейсмент сензора

Метрике перформанси у тешким условима

Индуктивни линеарни сензори за мерење померања нуде тачност од ±0,1% ПО у температурном опсегу од -40 до +125°C, стабилност која није под утицајем термичког циклирања. Херметички запушени кућишта од нерђајућег челика 316L и степен заштите IP67 омогућавају да издрже влагу, прашину и хемикалије које изазивају корозију и кварове – обавезна опрема за рад у топионицама челика, бушењу на отвореном мору и бућирама. Тест локација из 2023. године имала је 98,6% времена доступности у фабрикама производње цемента са нивоима прашине преко 15 g/m³, што је 34% више него код оптичких сензора. Модели засновани на вртложним струјама не пате од механичког трошења у срединама са високим вибрацијама (тестирани до 15 g RMS) и обезбеђују век трајања од 100 милиона циклуса без поновног калибрисања.

Мониторинг интегритета нафтовода и гасовода

Сензори препознају промене померања у цевоводима на нивоу микрометра и коришћени су за откривање претњи од извијања у цевоводима који су искушали варијације притиска до 5000 psi. Системи за мониторинг анкера путем индукције под површином мора пружају доказан, инструменталан приступ праћењу клизања анкера на дубинама већим од 3000 m и брзинама дрифтовања мањим од 0,01 µm/месец. Тестови на терену у Арктичким ЛНГ терминалима недавно су постигли тачност детекције цурења од 99,4% током догађаја термичког скупљања при температури од -55°C, у складу са стандардима API 1173 или ISO 10816 вибрационих мерења. Рад без контакта елиминише хабање запушача — јасну предност у односу на LVDT сонде које се користе у апликацијама сталног надзора.

Избор типова линеарних сензора померања

Izbor odgovarajućeg linearnog senzora pomeranja zahteva usklađivanje tehničkih specifikacija sa zahtevima u radu. Senzori moraju da odgovaraju opsegu merenja, okolnim uslovima i zahtevima izlaza, uz istovremeno rešavanje pitanja cene i trajnosti. Na primer, zadaci pozicioniranja na submilimetarskom nivou zahtevaju različite tehnologije u poređenju sa industrijskim praćenjem na metarskoj skali.

Poređenje LVDT i magnetostriktivnih senzora

| Parametar | LVDT senzori | Magnostriktivni senzori |

|---|---|---|

| Tehnologija | Контактни електромагнетна индукција | Bezkontaktno magnetsko širenje talasa |

| Tipični opseg | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Tačnost | ±0,1% punog opsega (FS) | ±0,01% FS |

| Pristojnost prema okruženju | Visoka vibracija, ekstremne temperature | Zagađeni fluidi, eksplozivne atmosfere |

LVDT-ovi se ističu u teškim uslovima rada zahvaljujući čvrstoj konstrukciji, dok senzori na bazi magnetostrikcije nude nekontaktno funkcionisanje pogodno za hidraulične sisteme. A nedavna analiza izbora industrijskih senzora ističe LVDT-ove kao preferirane za presove za oblikovanje metala, dok magnetostrikcioni senzori dominiraju u praćenju offshore naftnih platformi.

Rezolucija u odnosu na kompromis opsega merenja

Senzori visoke rezolucije (npr. optički enkoderi sa rezolucijom od 5 nm) obično podržavaju kraće opsege merenja (<100 mm), dok induktivni senzori dugog opsega (do 1.000 mm) postižu tačnost ±0,5% PS. Roboti u automobilskoj proizvodnji vode računa o rezoluciji od ±0,01 mm u opsegu od 200 mm, dok sistemi za praćenje deformacije brana prihvataju tačnost od ±1 mm na rasponima do 10 m.

Industrijski paradoks: Debata analogni vs. digitalni izlaz

Чак и уз пораст Индустрије 4.0, од укупно регистрованих сензора померања у тешкој индустрији, 62% је аналогних (4–20 mA или 0–10 V). Подршка за старије системе и отпорност на буку су главни разлози за задржавање ове тенденције, иако се дигитални интерфејси (IO-Link, CANopen) све више користе у производњи полупроводника за интеграцију података у реалном времену. Ова подела одражава напетост између приоритета: једноставност аналогних система насупрот дијагностичким могућностима дигиталних.

Иновације линеарних сензора слике

Системи за брзу проверу површине

Системи за брзу проверу површине засновани на линијским скенерима омогућавају детекцију недостатака у реалном времену са брзинама провере преко 10 m/s и резолуцијом пиксела до 63,5 µm (400 DPI). Сензори детектују недостатке мање од једног микрометра на свему што се креће од полираних метала до текстурираних полимера, док раде у индустријским условима са слабим осветљењем, чак и до 100 лукса. Нова побољшана геометрија пиксела 7, 8 повећава осетљивост на светлост за 40%, што значи да се део може користити у фабрикама које раде без паузa.

Нова развијања проширују спектралну осетљивост на 400-980 nm, чиме се осигуравају решења са једним сензором за инспекцију више материјала. Студија оптичких сензора за 2024. годину је показала да оптимизовани системи смањују време инспекције по делу за 25% у односу на системе са матричним скенирањем, са тачношћу од 99,98% на производној линији која ради 24/7. Ова способност је кључна за примене као што су поравнање полупроводничких плоча и контрола квалитета аутомобилске боје.

Идне тенденције у мерењу померања

Integracija IoT-a za prediktivno održavanje

Интернет ствари (IoT) укључен у системе за мерење померања револуционише приступе техничком одржавању у индустрији. Савремени сензори који шаљу податке о позицији у облак у реалном времену омогућавају предиктивним алгоритмима да предвиде обрасце хабања на опреми годину или 18 месеци пре него што дође до квара. Ова промена је већ смањила непланисане простое за чак 40% у секторима као што су производња енергије и аутомобилска индустрија, показује анализа пракси одржавања из 2024. године.

Проводна студија из 2024 2025. године је показала да модел машинског учења већ може постићи средњеквадратну грешку у мониторингу линеарног померања. У сваком случају, то је за 60% боље него традиционалним методама. Ови системи са ИоТ-овима добро функционирају у електрично бучним областима под условима рада са више оса, што је побољшано у односу на претходно утврђене ограничења простора и интерференције. Резултат су поступци одржавања који започињу замену делова пре настанка катастрофалних недостатака.

Често постављана питања

Које су главне индустрије које имају користи од сензора линеарног померања?

Индустрије као што су производња полупроводника, аутомобилска индустрија, аероспацијална индустрија и тешка машинерија значајно имају користи од сензора линеарног померања због њихове прецизности и поузданости.

Како помажу сензори компензовани температуром у ЦНЦ обради?

Сензори компензовани температуром прилагођавају се термалном дрифту, чиме се повећава прецизност ЦНЦ обраде, што доводи до побољшања толеранције делова и смањења стопе отпада.

Koju prednost nude senzori bez kontakta u poređenju sa senzorima koji rade na principu kontakta?

Senzori bez kontakta nemaju habanje, što omogućava duži vek trajanja, a takođe smanjuju otklon kalibracije, čime postaju pouzdaniji u aplikacijama za kontinuirano praćenje.

Zašto je integracija IoT sistema značajna za prediktivnu održavanje?

IoT sistemi omogućavaju praćenje i prenos podataka u stvarnom vremenu, što algoritmima za predikciju omogućava da unapred predvide obrazce trošenja, time se znatno smanjuju neplanirani prostoji.

Садржај

- Superiorna Tačnost Linearnih Senzora Pomeraja

- Примена линеарних сензора помераја у индустрији

- Prednosti beskontaktnog linearnog senzora

- Капацитети индуктивних линеарних дисплейсмент сензора

- Избор типова линеарних сензора померања

- Иновације линеарних сензора слике

- Идне тенденције у мерењу померања

-

Често постављана питања

- Које су главне индустрије које имају користи од сензора линеарног померања?

- Како помажу сензори компензовани температуром у ЦНЦ обради?

- Koju prednost nude senzori bez kontakta u poređenju sa senzorima koji rade na principu kontakta?

- Zašto je integracija IoT sistema značajna za prediktivnu održavanje?