リニアディスプレースメントセンサーにおける優れた精度

サブマイクロメートル分解能

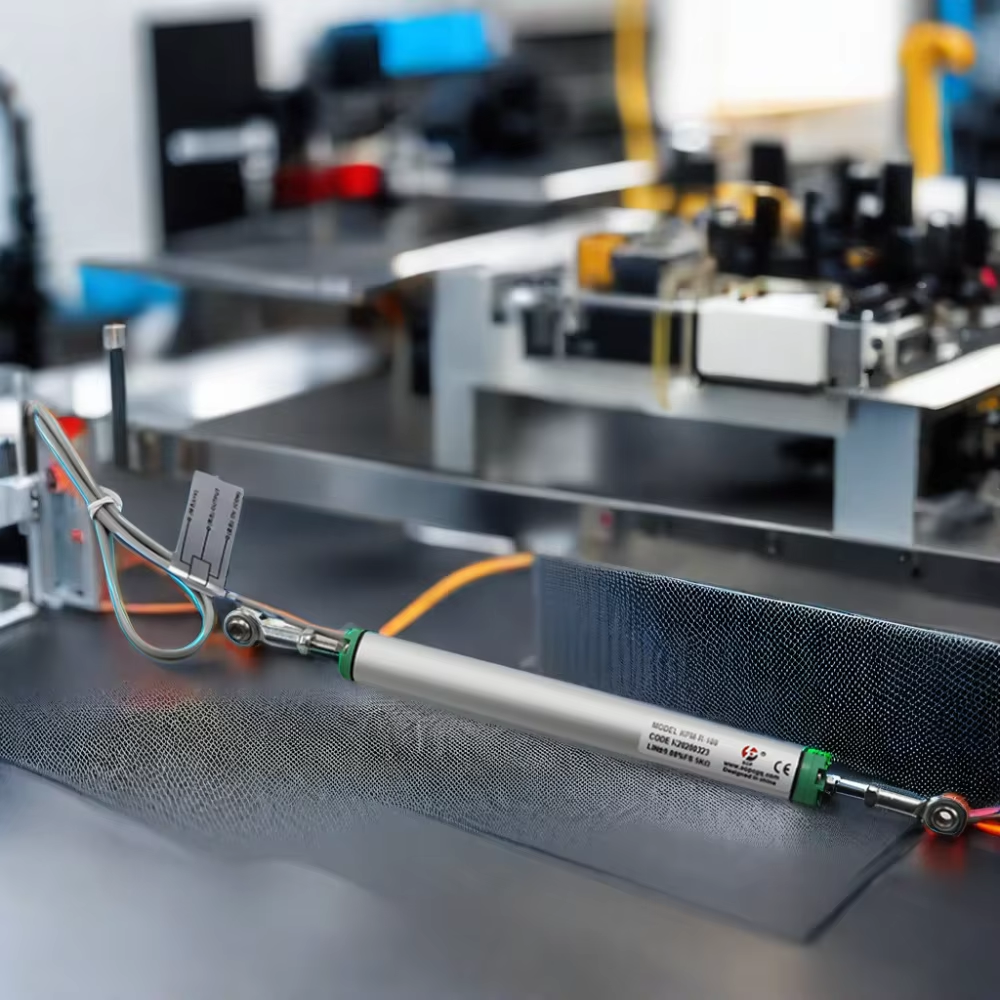

今日の 線形変位センサー サブマイクロメートルの分解能での観測が可能であり、半導体リソグラフィや光学部品製造などの業界において製品品質を確保するためにナノメートルレベルの公差内で作業を行う上で極めて重要な0.1 µmという微小変位を正確に捉えることができます。非接触型LVDTセンサー(最先端の検出システムに関する文献で紹介されている通り)は摩耗に強く、高精度での計測が可能であるため、大量生産環境での24時間連続運用に最適です。2023年の研究では、高分解能(<1 µm)センサーは従来のマイクロメーターと比較して自動車のカムシャフトプロファイリングにおける位置誤差を32%削減したことが示されています。

温度補償付き計測システム

熱ドリフトは、産業用測定誤差全体の55%を占めている(Ponemon Institute 2023)。高度なセンサーには、オンボードの温度センサーデータを使用して測定値を補正するリアルタイム温度補償アルゴリズムが組み込まれている。例えば、この技術を採用した油圧シリンダー監視システムは、極地での油田掘削試験において、-40°C〜85°Cの範囲で±0.02%の精度を達成した。現在では、熱膨張率が5ppm/°C未満のセラミック基板材料が製造工程においてこのようなアルゴリズムと併用されている。

ケーススタディ: CNCマシン加工における高精度化

Tier 1航空宇宙サプライヤーが52台のCNCマシンに温度補償機能付き直線センサーを導入し、以下の成果を達成:

| メトリック | 改善 | ソース |

|---|---|---|

| 部品公差 | ±3 µm – ±1.2 µm | 内部品質保証(2024) |

| 工具摩耗検出 | 18%高速化 | 生産記録 |

| スクラップ率 | 2.1% – 0.9% | 財務報告 |

システムの機械学習によるキャリブレーションにより、チタン加工サイクル中に自動的なエラー補正が可能となり、週あたりの手動キャリブレーション作業時間を14時間削減しました。この導入事例は、サブマイクロセンサーが熱的に不安定な製造環境においても精度を維持するという産業界の重要な課題にどう対応できるかを示しています。

リニア変位センサーの産業用途

自動車アッセンブリーラインにおけるポジショニング

線形変位センサー ±0.05 mm の精度でロボット溶接および接着剤塗布時のアラインメント誤差を最小限に抑えることができます。これらのセンサーは多軸ペイントロボットにおいてロボット制御を行い、ノズルとパネルとの間の距離を一定に保つことで、過剰スプレーによる廃棄量を18%削減します(プレシジョン・マニュファクチャリング・カルタリー 2023)。サブミリ秒レベルの応答速度により、高速で部品が移動する際にリアルタイムでの高精度調整が可能となり、毎時60台以上の自動車生産能力を達成する上で不可欠です。

建設機械における油圧シリンダーのモニタリング

動的荷重下で最大25 MPaまでの油圧システムのピストン位置を測定する高耐久LVDTセンサー。この即時フィードバックにより、ガイドなしでロッドが持ち上がっている際に中心からずれを1/1000ミリメートル単位で検知し、重機ショベルアームの破損事故を防ぐことができます。変位センサーと予知保全アルゴリズムを使用することで、重機の予期せぬ停止時間を37%削減可能(Earthmoving Tech Insights 2024)

半導体ウエハステージ制御

磁歪線形センサーはリソグラフィーステージにおいて5nmの位置決め精度を達成します。これは10nm未満のマイクロチップ製造に不可欠な要件です。これらのセンサーにより、アルミニウム製ウエハステージの熱膨張を補償してオーバーレイアラインメント誤差を2.5nm以下に維持でき、大量生産工場における半導体歩留まりに直接的な影響を与えます。

非接触型リニアセンサーの利点

渦電流式対光学式計測システム

[0024] 非接触型リニア変位センサーは、位置を正確に追跡するために渦電流または光学式測定技術を採用しています。渦電流方式では、油中、粉塵、温度変化のある環境下でも±0.1%の精度で導電性対象物の位置検出を行うことができる電磁場を利用する渦電流センサーが活用されています(Sensorsジャーナル…2023)。他の光学式代替手段として、例えばレーザー三角測距方式は反射面においてサブマイクロン級の分解能を提供しますが、これは粉塵の多い環境下では動作しないという制約があります。金属加工分野においては渦電流技術の採用が進んでおり、現在、産業用センサーの78%が非接触方式で作動しています(Precision Engineering Report, 2024).

継続的なモニタリングにおける摩耗のない作動

非接触型センサー(アクティブ・パッシブを問わず)では、部品間に機械的な接触がないため摩耗が生じず、中には高振動環境において最大10万時間以上の動作が可能なモデルもあります。2023年のメンテナンス分析では、5年間でポテンショメトリックセンサーよりもキャリブレーションドリフトが63%減少していることが示されました。このような信頼性は、連続的な位置フィードバックによって複合材積層工程における微細欠陥を防ぐ必要がある航空宇宙製造分野において特に重要です。また、熱安定性にも優れており、渦電流方式のシステムでは再調整を必要とすることなく-40°Cから150°Cの温度範囲で±5 µmの精度を維持します。

インダクティブ リニア変位センサー機能

過酷環境下での性能指標

誘導式リニア変位センサーは、-40〜+125°Cの温度範囲で±0.1% FSの精度を提供し、熱サイクルによる安定性に影響を受けません。完全密閉構造の316LステンレススチールハウジングとIP67防塵防水等級により、湿気や粉塵、腐食性化学薬品による劣化や故障に強く、製鉄所や海上掘削施設、掘削リグに欠かせない性能を持っています。2023年の現場テストサイトでは、粉塵濃度が15g/m³を超えるセメント工場で98.6%の稼働率を記録し、光学式センサーより34%高い稼働率を実現しました。渦電流方式のモデルは、高振動環境(15g RMSまで試験済み)においても機械的な摩耗がなく、再調整なしで1億回動作する耐久性があります。

石油・ガスパイプライン健全性監視

センサーはパイプライン内部のマイクロメートル単位の変位変化を検知し、最大5000psiの圧力変動が生じたパイプラインにおける座屈の危険性を検出するために使用された。海底用誘導式アンカーモニタリングシステムは、3000mを超える水深および0.01µm/月未満のドリフト速度においてアンカーの滑りを追跡するための実績のある計装手法を提供する。最近のアークティックLNGターミナルでの現地試験では、−55°Cの熱収縮イベント中にAPI 1173またはISO 10816振動基準に準拠して99.4%のリーク検出精度を達成した。非接触動作によりシール摩耗が排除され、24時間365日監視用途で使用されるLVDTプローブに対して明確な利点を持つ。

直線変位センサの選定

適切な直線変位センサーを選ぶには、技術仕様と運用要件のバランスを取る必要があります。センサーは測定範囲、環境条件、出力要件に適合する必要があり、さらにコストや耐久性の観点も考慮しなければなりません。例えば、サブミリメートル単位の位置決め作業では、メートル規模の産業用モニタリングとは異なる技術が必要です。

LVDT 対 磁歪センサー比較

| パラメータ | LVDTセンサー | マグネトストリクティブセンサ |

|---|---|---|

| テクノロジー | 接触型電磁誘導 | 非接触型磁波伝播 |

| 標準範囲 | ±2 mm – ±500 mm | 50 mm – 20,000 mm |

| 精度 | ±0.1% 全スケール(FS) | ±0.01% FS |

| 環境適合性 | 高振動、極端な温度 | 汚染された流体、爆発性雰囲気 |

LVDTは頑丈な構造により過酷な環境で優れた性能を発揮しますが、磁歪センサーは油圧システムに最適な非接触動作を提供します。A 最近の産業用センサー選定分析 金属加工プレスにおいてはLVDTが好ましいとされ、一方で磁歪式センサーは海上油田プラットフォームのモニタリングで広く使用されていると指摘しています。

分解能と測定範囲のトレードオフ

高分解能センサー(例えば5nm分解能の光学式エンコーダー)は一般的に短い測定範囲(<100mm)をサポートする一方、長距離誘導センサー(最大1,000mm)は±0.5%FSの精度を達成します。自動車アセンブリロボットは200mmの範囲内で±0.01mmの分解能を重視するのに対し、ダムの変形監視システムでは10mのスパンにわたり±1mmの精度が許容されます。

業界の逆説:アナログvsデジタル出力論争

産業4.0の台頭が進んでいながらも、重化学工業で導入されている変位センサーのうち62%は依然としてアナログ式(4–20 mAまたは0–10 V)です。レガシーサポートとノイズ耐性がこの傾向を後押ししていますが、半導体製造業界ではリアルタイムデータ統合のためにデジタルインターフェース(IO-Link、CANopen)の人気が高まりつつあります。この分離状態は、優先事項における緊張関係を反映しており、つまりアナログの簡潔さとデジタルの診断機能との間の選択です。

ラインイメージセンサー技術の革新

高速表面検査システム

ラインスキャン方式の高速表面検査システムにより、検査速度が10 m/sを超えてリアルタイムでの欠陥検出が可能であり、画素分解能は63.5 µm(400 DPI)まで達成されます。これらのセンサーは、磨かれた金属からテクスチャ加工されたポリマーに至るまであらゆる素材においてサブマイクロメートルレベルの微細な欠陥を検出でき、照度100ルクスという暗い光環境でも動作可能です。新しく改良された画素構造7, 8によって感光度が40%向上したため、本部品は製造現場で連続運転可能な環境にも適用できます。

新開発により分光感度が400~980nmまで拡大され、多素材検査におけるシングルセンサーソリューションを実現しています。2024年の光学センサーに関する調査によると、最適化されたシステムは7×24時間稼働の生産ラインで99.98%の精度を維持しながら、エリアスキャン方式のシステムと比較して部品1個あたりの検査時間を25%短縮します。この技術は、半導体ウエハアラインメントや自動車の塗装品質管理などの用途において特に重要です。

変位測定における将来のトレンド

予測保全のためのIoT統合

IoTと統合された変位測定システムは、産業用メンテナンスのアプローチを変えつつあります。現在では、最新のセンサーがクラウドにリアルタイムの位置情報を送信することで、予測アルゴリズムにより機器の摩耗パターンをその発生の1~1年半前に予測することが可能になっています。2024年のメンテナンス実態分析によると、このような進展により、エネルギー生成や自動車生産などの分野で計画外停止時間が最大40%削減されています。

2024年から2025年にかけての主要な研究では、すでに機械学習モデルが線形変位監視において平均二乗平方根誤差(RMSE)を達成していることが示されました。とにかく、これは従来の方法よりも60%優れています。IoTを搭載したこれらのシステムは、多軸動作条件下で電気的ノイズが多いエリアでも良好に機能し、これまでの空間的制約や干渉の限界を克服しています。その結果として、重大な欠陥が発生する前から部品交換を開始するメンテナンス手順が可能になります。

よくある質問

線形変位センサーの恩恵を受ける主な業界はどれですか?

半導体製造、自動車組立、航空宇宙、重機械などの業界は、線形変位センサーの高精度と信頼性により、大きな恩恵を受けます。

温度補償センサーはCNCマシニングでどのように役立ちますか?

温度補償センサーは熱ドリフトを調整してCNCマシニングの精度を向上させることで、部品の寸法公差の改善や廃材率の削減を実現します。

非接触センサーは接触式センサーよりもどのような利点を持っていますか?

非接触センサーは摩耗がないため、長寿命で動作が可能であり、キャリブレーションドリフトを低減するため、継続的なモニタリング用途においてより信頼性があります。

予知保全においてIoTシステムの統合が重要なのはなぜですか?

IoTシステムによりリアルタイムでのモニタリングとデータ伝送が可能となり、予測アルゴリズムが摩耗パターンを事前に把握できるようになるため、予期せぬ停止時間を大幅に削減できます。