Excelente precisión en sensores de desplazamiento lineal

Capacidades de resolución submicrónica

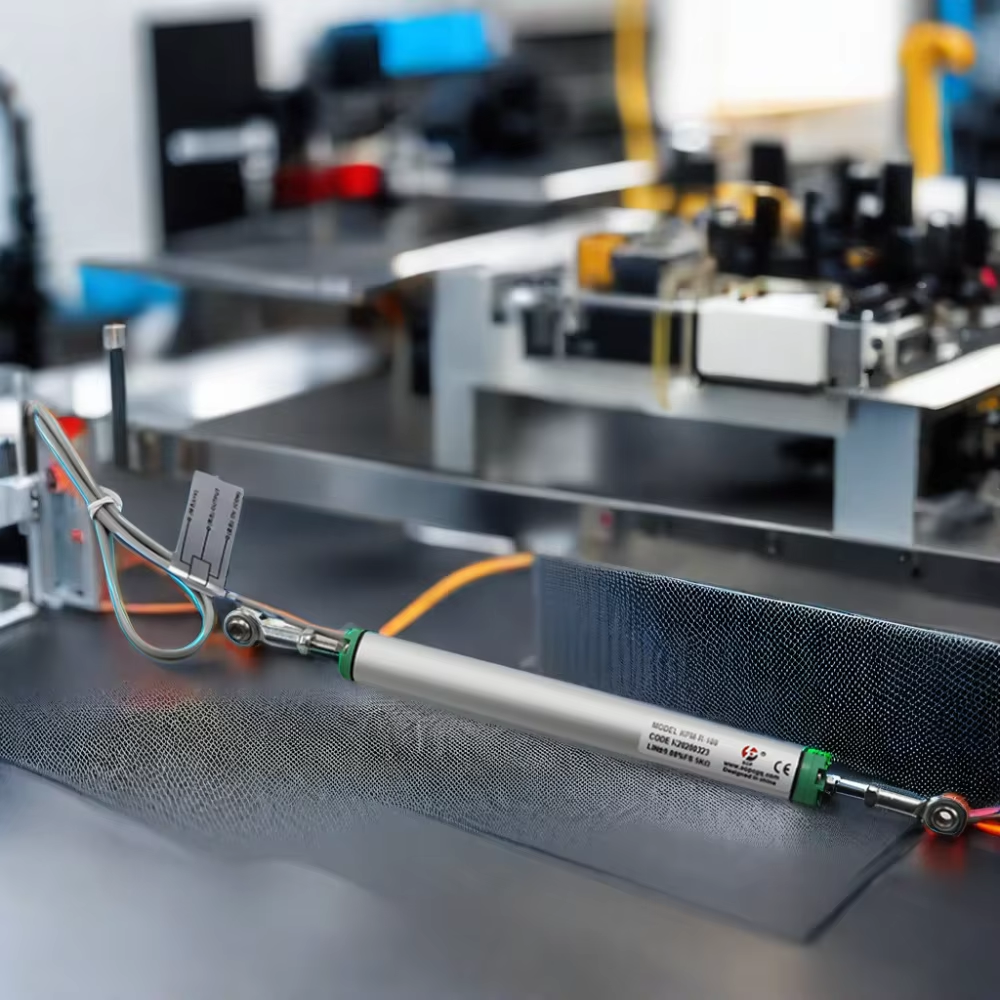

Hoy en día sensores de desplazamiento lineal puede ofrecer observaciones con resolución submicrónica necesarias para resolver desplazamientos tan pequeños como 0,1 µm, un nivel de precisión que es fundamentalmente importante para industrias como la litografía de semiconductores y la fabricación de componentes ópticos, las cuales deben operar dentro de tolerancias nanométricas para garantizar la calidad del producto. Los sensores LVDT sin contacto (como los presentados en literatura especializada sobre sistemas avanzados de detección) son inmunes al desgaste y ofrecen una medición altamente precisa, lo que los hace ideales para funcionamiento continuo en entornos de producción de alto volumen. Un estudio de 2023 mostró que sensores de alta resolución (<1 µm) redujeron errores de posicionamiento en un 32% durante el perfilado de árboles de levas automotrices en comparación con micrómetros convencionales.

Sistemas de Medición con Compensación de Temperatura

La deriva térmica es responsable del 55% de todos los errores de medición industriales (Instituto Ponemon, 2023). Los sensores sofisticados incorporan algoritmos de compensación de temperatura en tiempo real que calibran las mediciones utilizando datos de sensores térmicos integrados. Por ejemplo, los sistemas de monitoreo de cilindros hidráulicos que emplean esta tecnología ofrecieron una precisión de ±0,02% desde -40 °C hasta 85 °C en pruebas de perforación petrolera en el Ártico. Hoy en día, los fabricantes utilizan materiales de sustrato cerámico con tasas de expansión térmica inferiores a 5 ppm/°C en combinación con dichos algoritmos.

Estudio de Caso: Precisión en el Mecanizado CNC

Un proveedor Tier 1 para la industria aeroespacial implementó sensores lineales compensados por temperatura en 52 fresadoras CNC, logrando:

| El método métrico | Mejora | Fuente |

|---|---|---|

| Tolerancia de piezas | ±3 µm – ±1,2 µm | Control interno de calidad (2024) |

| Detección del desgaste de herramientas | 18% más rápido | Registros de producción |

| Tasa de desecho | 2,1% – 0,9% | Informes financieros |

La calibración del sistema mediante aprendizaje automático permitió la corrección automática de errores durante los ciclos de mecanizado de titanio, reduciendo en 14 horas/semana la labor de calibración manual. Esta implementación demuestra cómo los sensores submicrónicos abordan el desafío crítico de la industria de mantener la precisión en entornos de fabricación termalmente inestables.

Aplicaciones industriales de los sensores de desplazamiento lineal

Posicionamiento en líneas de ensamblaje automotriz

Sensores de desplazamiento lineal minimizar errores de alineación hasta ±0,05 mm en soldadura robotizada y aplicación de adhesivos. Estos sensores controlan al robot en robots pintores multieje para mantener una distancia constante entre la boquilla y el panel, reduciendo el desperdicio por exceso de pulverización en un 18 % (Revista de Fabricación de Precisión 2023). El tiempo de respuesta de submilisegundos permite ajustes en tiempo real a alta velocidad durante las transferencias rápidas de componentes, lo cual es fundamental para alcanzar ritmos de producción automotriz de más de 60 coches/hora.

Monitoreo de cilindros hidráulicos en maquinaria pesada

Sensores LVDT de alta resistencia que miden las posiciones de los pistones en sistemas hidráulicos bajo carga dinámica hasta 25 MPa. Esta retroalimentación instantánea ayudará a evitar fallos catastróficos en el brazo de excavadoras al detectar desviaciones tan pequeñas como 1/1000 de milímetro, si la varilla está descentrada durante su elevación sin guía. Se puede lograr un 37% menos de tiempo de inactividad no planificado en maquinaria pesada si se utilizan sensores de desplazamiento y algoritmos de mantenimiento predictivo (Earthmoving Tech Insights 2024)

Control de Etapa para Obleas de Semiconductores

Los sensores lineales magnetoestrictivos alcanzan una precisión de posicionamiento de 5 nm en etapas de litografía, un requisito fundamental para producir microchips sub-10 nm. Compensando la expansión térmica en etapas de aluminio para obleas, estos sensores ayudan a mantener errores de alineación por debajo de 2,5 nm, impactando directamente en los índices de rendimiento de semiconductores en instalaciones de fabricación de alto volumen.

Ventajas del Sensor Lineal Sin Contacto

Sistemas de Medición por Corriente Eddy vs. Óptica

[0024] Los sensores de desplazamiento lineal sin contacto incorporan técnicas de medición por corrientes parásitas o ópticas para rastrear la posición con precisión. Las corrientes parásitas utilizan sensores que emplean un campo electromagnético para localizar objetivos conductores con una precisión del ±0,1% en ambientes con aceite, polvo o variaciones de temperatura (sensors journal… 2023). Otras alternativas ópticas, como los sistemas de triangulación láser, ofrecen una resolución submicrónica sobre superficies reflectantes, pero únicamente cuando no están en funcionamiento en ambientes polvorientos. La tecnología de corrientes parásitas está siendo cada vez más adoptada en aplicaciones de mecanizado, el 78% de los sensores industriales funcionan actualmente mediante métodos sin contacto (Informe de Ingeniería de Precisión, 2024).

Operación sin desgaste en monitoreo continuo

No existe contacto mecánico entre componentes en sensores sin contacto, ya sean activos o pasivos, por lo tanto no hay desgaste y algunos modelos están clasificados para duraciones operativas de hasta más de 100.000 horas en entornos con alta vibración. Un análisis de mantenimiento de 2023 indicó una disminución del 63% en la deriva de calibración en comparación con sensores potenciométricos durante 5 años. Esta confiabilidad es crucial para la fabricación aeroespacial, donde la retroalimentación continua de posición evita microdefectos en aplicaciones de laminado de compuestos. La estabilidad térmica también contribuye a ello, ya que los sistemas de corrientes parásitas mantienen una precisión de ±5 µm entre -40 °C y 150 °C sin necesidad de recalibración.

Capacidades del Sensor Inductivo de Desplazamiento Lineal

Métricas de Rendimiento en Entornos Severos

Los Sensores Inductivos de Desplazamiento Lineal ofrecen una precisión de ±0,1% FS en un rango de temperatura de -40 a +125 °C, con estabilidad que no se ve afectada por ciclos térmicos. Gracias a su carcasa hermética de acero inoxidable 316L y clasificación de protección IP67, estos sensores pueden soportar humedad, polvo y productos químicos corrosivos que provocan fallos, siendo esenciales para acerías, perforación offshore y plataformas petroleras. Un sitio de prueba en 2023 mostró un tiempo de actividad del 98,6% en plantas de producción de cemento con niveles de partículas superiores a 15 g/m³, un 34% más de disponibilidad que los sensores ópticos. Los modelos basados en corrientes eddy no presentan desgaste mecánico en entornos de alta vibración (probados hasta 15 g RMS) y ofrecen una vida útil de 100 millones de ciclos sin necesidad de recalibración.

Monitoreo de Integridad en Tuberías de Petróleo y Gas

Los sensores perciben cambios de desplazamiento a escala micrométrica dentro de las tuberías y se utilizaron para detectar amenazas de pandeo en una tubería sometida a variaciones de presión de hasta 5000 psi. Los Sistemas de Monitoreo Inductivo de Anclas Submarinas proporcionan un método instrumentado y comprobado para rastrear el deslizamiento de anclas a profundidades superiores a 3000 m y tasas de deriva inferiores a 0,01 µm/mes. Pruebas in situ en terminales de GNL árticos han logrado recientemente una precisión del 99,4% en la detección de fugas durante eventos de contracción térmica a -55 °C, cumpliendo con los estándares de vibración API 1173 o ISO 10816. La operación sin contacto elimina el desgaste de sellos, una ventaja distintiva frente a las sondas LVDT utilizadas en aplicaciones de monitoreo continuo las 24 horas.

Selección de Tipos de Sensores de Desplazamiento Lineal

La elección del sensor de desplazamiento lineal adecuado requiere equilibrar las especificaciones técnicas con las demandas operativas. Los sensores deben ser compatibles con el rango de medición, las condiciones ambientales y los requisitos de salida, a la vez que abordan cuestiones de costo y durabilidad. Por ejemplo, las tareas de posicionamiento de submilímetro exigen tecnologías diferentes a las utilizadas en la monitorización industrial a escala métrica.

Comparación entre LVDT y sensores magnetostrictivos

| Parámetro | Sensores LVDT | Sensores Magnetoestrictivos |

|---|---|---|

| TECNOLOGÍA | Inducción electromagnética basada en contacto | Propagación de onda magnética sin contacto |

| Rango Típico | +/- 2 mm – +/- 500 mm | 50 mm – 20.000 mm |

| Precisión | +/- 0,1% de la escala completa (FS) | +/- 0,01% FS |

| Adaptabilidad ambiental | Vibración elevada, temperaturas extremas | Fluidos contaminados, atmósferas explosivas |

Los LVDT se destacan en entornos adversos debido a su construcción robusta, mientras que los sensores magnetoestrictivos ofrecen un funcionamiento sin contacto ideal para sistemas hidráulicos. A un reciente análisis de selección de sensores industriales destaca que los LVDT son preferidos para prensas de conformado metálico, mientras que las variantes magnetoestrictivas dominan en el monitoreo de plataformas petroleras offshore.

Resolución vs. Compromisos de Rango de Medición

Los sensores de alta resolución (por ejemplo, codificadores ópticos con resolución de 5 nm) típicamente permiten rangos de medición más cortos (<100 mm), mientras que sensores inductivos de largo alcance (hasta 1,000 mm) alcanzan una precisión de ±0.5% FS. Los robots de ensamblaje automotriz priorizan una resolución de ±0.01 mm a lo largo de rangos de 200 mm, mientras que los sistemas de monitoreo de deformación de presas aceptan una precisión de ±1 mm sobre tramos de 10 m.

Paradoja industrial: Debate entre Salida Analógica y Digital

Incluso con el auge de la Industria 4.0, el 62% de los sensores de desplazamiento inscritos en la industria pesada son analógicos (4–20 mA o 0–10 V). El soporte heredado y la inmunidad al ruido son factores que impulsan esta tendencia, aunque las interfaces digitales (IO-Link, CANopen) están ganando popularidad en la fabricación de semiconductores para la integración de datos en tiempo real. La división refleja una tensión entre prioridades: la simplicidad analógica frente al diagnóstico digital.

Innovaciones en Sensores de Imagen Lineales

Sistemas de Inspección de Superficie de Alta Velocidad

Los sistemas de inspección de superficie basados en escaneo lineal de alta velocidad permiten la detección en tiempo real de defectos con velocidades de inspección superiores a los 10 m/s y resoluciones de píxel hasta 63,5 µm (400 DPI). Los sensores detectan defectos submicrónicos en todo tipo de materiales, desde metales pulidos hasta polímeros texturizados, mientras operan en entornos industriales con poca luz, tan bajos como 100 lux. La nueva geometría mejorada del píxel 7,8 incrementa la sensibilidad a la luz en un 40 %, lo que significa que la pieza puede ser utilizada en entornos de fabricación que operan de forma continua.

Nuevos desarrollos amplían la sensibilidad espectral a 400-980nm, garantizando soluciones de un solo sensor para inspecciones multi-materiales. Un estudio de sensores ópticos para 2024 mostró que los sistemas optimizados disminuyen el tiempo de inspección por pieza en un 25% frente a sistemas de escaneo de área con una precisión del 99,98% en una línea de producción las 24 horas del día. Esta capacidad es crucial para aplicaciones tales como alineación de obleas de semiconductores y control de calidad de pintura automotriz.

Tendencias Futuras en Medición de Desplazamiento

Integración de IoT para el Mantenimiento Predictivo

La incorporación de IoT junto con sistemas de medición de desplazamiento está revolucionando los enfoques de mantenimiento industrial. Sensores contemporáneos que transmiten información posicional en tiempo real hacia la nube permiten ahora que algoritmos predictivos anticipen patrones de desgaste en equipos de uno a dieciocho meses antes de que ocurran. Este cambio de ritmo ya ha reducido el tiempo de inactividad no planificado en hasta un 40% en sectores como generación de energía y producción automotriz, según sugiere un análisis de prácticas de mantenimiento de 2024.

Un estudio destacado en 2024 2025 mostró que ya los modelos de aprendizaje automático pueden lograr un error cuadrático medio en la monitorización del desplazamiento lineal. De todas formas, este resultado es un 60% mejor que el obtenido mediante métodos tradicionales. Estos sistemas con IoT funcionan bien en áreas eléctricamente ruidosas bajo condiciones de operación multieje, superando las limitaciones espaciales e interferencias previamente establecidas. El resultado son procedimientos de mantenimiento que inician el reemplazo de piezas antes de que ocurran defectos catastróficos.

Preguntas frecuentes

¿Cuáles son las principales industrias que se benefician de los sensores de desplazamiento lineal?

Industrias como la fabricación de semiconductores, el ensamblaje automotriz, la aeroespacial y la maquinaria pesada se benefician significativamente de los sensores de desplazamiento lineal debido a su precisión y fiabilidad.

¿Cómo ayudan los sensores compensados por temperatura en el mecanizado CNC?

Los sensores compensados por temperatura ajustan la deriva térmica, mejorando la precisión en el mecanizado CNC, lo cual conduce a tolerancias de piezas más precisas y una reducción en las tasas de desperdicio.

¿Qué ventaja ofrecen los sensores no contactos en comparación con los sensores basados en contacto?

Los sensores no contactos son libres de desgaste, lo que proporciona una vida operativa extendida, y reducen la deriva de calibración, haciéndolos más confiables en aplicaciones de monitoreo continuo.

¿Por qué es significativa la integración de sistemas IoT para el mantenimiento predictivo?

Los sistemas IoT permiten el monitoreo y la transmisión de datos en tiempo real, lo que posibilita que algoritmos predictivos anticipen patrones de desgaste con mucha antelación, reduciendo considerablemente las caídas de sistema no planificadas.

Tabla de Contenido

- Excelente precisión en sensores de desplazamiento lineal

- Aplicaciones industriales de los sensores de desplazamiento lineal

- Ventajas del Sensor Lineal Sin Contacto

- Capacidades del Sensor Inductivo de Desplazamiento Lineal

- Selección de Tipos de Sensores de Desplazamiento Lineal

- Innovaciones en Sensores de Imagen Lineales

- Tendencias Futuras en Medición de Desplazamiento

-

Preguntas frecuentes

- ¿Cuáles son las principales industrias que se benefician de los sensores de desplazamiento lineal?

- ¿Cómo ayudan los sensores compensados por temperatura en el mecanizado CNC?

- ¿Qué ventaja ofrecen los sensores no contactos en comparación con los sensores basados en contacto?

- ¿Por qué es significativa la integración de sistemas IoT para el mantenimiento predictivo?