Elevata precisione nei sensori di spostamento lineare

Capacità di risoluzione sub-micronica

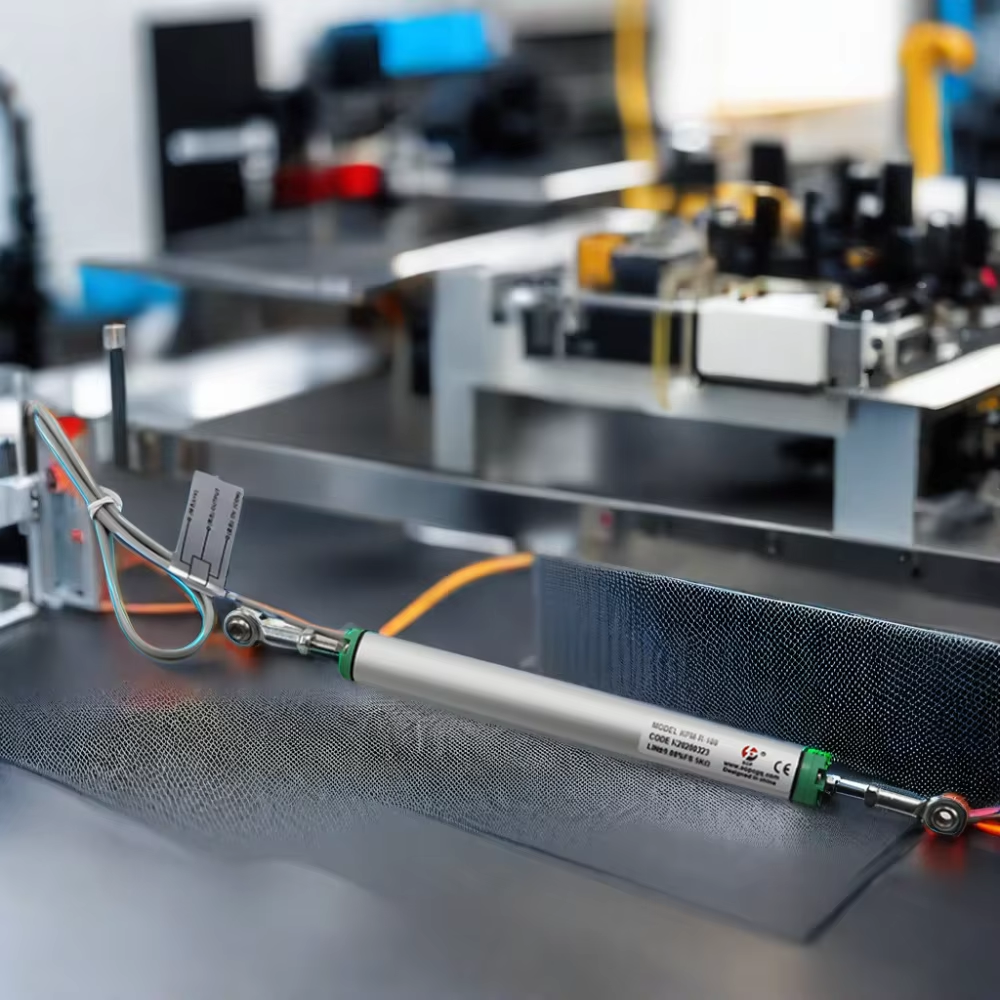

Oggi's sensori di spostamento lineare può fornire osservazioni con risoluzione sub-micronica necessarie per rilevare spostamenti piccoli fino a 0,1 µm, un livello di precisione fondamentale per settori come la litografia dei semiconduttori e la produzione di componenti ottici, che devono operare entro tolleranze nanometriche per garantire la qualità del prodotto. I sensori LVDT senza contatto (come quelli presenti nella letteratura sui sistemi avanzati di rilevamento) sono insensibili all'usura e garantiscono prestazioni altamente accurate, rendendoli ideali per un utilizzo continuo in ambienti produttivi ad alto volume. Uno studio del 2023 ha dimostrato che i sensori ad alta risoluzione (<1 µm) hanno ridotto gli errori di posizionamento del 32% nel profilo delle alberi a camme automobilistici rispetto ai micrometri convenzionali.

Sistemi di Misurazione Compensati Termicamente

La deriva termica è responsabile del 55% di tutti gli errori di misurazione industriali (Ponemon Institute 2023). I sensori sofisticati integrano algoritmi di compensazione della temperatura in tempo reale che calibrano le misurazioni utilizzando i dati dei sensori termici a bordo. Sistemi di monitoraggio di cilindri idraulici che impiegano questa tecnologia hanno garantito un'accuratezza di ±0,02% da –40°;C a 85°;C nei test di trivellazione petrolifera artica, ad esempio. Oggi i materiali ceramici con substrato aventi tassi di espansione termica < 5ppm/°;C vengono utilizzati dai produttori in combinazione con tali algoritmi.

Caso Studio: Precisione nella lavorazione CNC

Un fornitore automobilistico Tier 1 ha implementato sensori lineari compensati termicamente su 52 fresatrici CNC, ottenendo:

| Metrica | Miglioramento | Sorgente |

|---|---|---|

| Tolleranza del pezzo | ±3 µm – ±1,2 µm | Controllo qualità interno (2024) |

| Rilevamento dell'usura dell'utensile | 18% più veloce | Registri di produzione |

| Tasso di Scarto | 2,1% – 0,9% | Relazioni finanziarie |

La calibrazione del sistema di apprendimento automatico ha consentito la correzione automatica degli errori durante i cicli di lavorazione del titanio, riducendo di 14 ore/settimana la manodopera necessaria per la calibrazione manuale. Questa implementazione dimostra come i sensori sub-micronici affrontino in modo efficace la sfida critica del settore di mantenere la precisione in ambienti di produzione termicamente instabili.

Applicazioni industriali dei sensori di spostamento lineare

Posizionamento nella linea di assemblaggio automobilistico

Sensori di spostamento lineare minimizzare gli errori di allineamento a ±0,05 mm nella saldatura robotizzata e nell'applicazione di adesivi. Questi sensori controllano il robot nei robot per la verniciatura multi-assiali mantenendo una distanza costante tra ugello e pannello, riducendo lo spreco di vernice nebulizzata in eccesso dell'18% (Precision Manufacturing Quarterly 2023). Il tempo di risposta inferiore al millisecondo consente aggiustamenti in tempo reale ad alta velocità durante il trasferimento rapido dei componenti, essenziale per raggiungere tassi di produzione automobilistica superiori a 60 auto/ora.

Monitoraggio dei cilindri idraulici nelle macchine pesanti

Sensori LVDT industriali per la misurazione delle posizioni dei pistoni nei sistemi idraulici sotto carico dinamico fino a 25 MPa. Questo feedback immediato contribuirà a evitare guasti catastrofici del braccio escavatore rilevando deviazioni anche di un millesimo di millimetro, nel caso in cui la sbarra non sia centrata durante il sollevamento senza guida. Il fermo macchina non pianificato di macchinari pesanti può essere ridotto del 37% utilizzando sensori di spostamento e algoritmi di manutenzione predittiva (Earthmoving Tech Insights 2024)

Controllo dello stadio per wafer semiconduttori

Sensori lineari magnetostrittivi raggiungono un'accuratezza di posizionamento di 5 nm negli stadi di litografia – un requisito fondamentale per produrre microchip sub-10 nm. Compensando l'espansione termica degli stadi per wafer in alluminio, questi sensori aiutano a mantenere gli errori di allineamento dell'overlay al di sotto di 2,5 nm, influenzando direttamente i tassi di resa dei semiconduttori negli impianti di produzione ad alto volume.

Vantaggi del Sensore Lineare senza Contatto

Sistemi a correnti parassite vs. sistemi ottici di misurazione

[0024] I sensori di spostamento lineari senza contatto integrano tecniche di misurazione a correnti parassite o ottiche per tracciare la posizione con precisione. Le correnti parassite utilizzano sensori a correnti parassite che sfruttano un campo elettromagnetico per rilevare obiettivi conduttivi con un'accuratezza del ±0,1% in ambienti con olio, polvere o variazioni di temperatura (sensors journal… 2023). Altre alternative ottiche, come i sistemi a triangolazione laser, offrono una risoluzione sub-micron su superfici riflettenti, ma soltanto quando non sono utilizzati in ambienti polverosi. La tecnologia a correnti parassite sta trovando un impiego sempre maggiore nelle applicazioni di lavorazione dei metalli; il 78% dei sensori industriali oggi opera mediante sistemi senza contatto (Precision Engineering Report, 2024).

Funzionamento Senza Usura Nel Monitoraggio Continuo

Nei sensori senza contatto, siano essi attivi o passivi, non esiste contatto meccanico tra i componenti e quindi non vi è usura; alcuni modelli sono testati per durate operative pari o superiori a 100.000 ore in ambienti ad alta vibrazione. Un'analisi del 2023 sulle manutenzioni ha indicato una riduzione del 63% nello spostamento di calibrazione rispetto ai sensori potenziometrici nel corso di 5 anni. Questa affidabilità è cruciale per il settore aerospaziale, dove il feedback continuo di posizione previene microdifetti nelle applicazioni di stratificazione composita. Anche la stabilità termica contribuisce a ciò, con sistemi a correnti parassite che mantengono un'accuratezza di ±5 µm tra -40°C e 150°C senza necessità di ricalibrazione.

Capacità del Sensore Induttivo per Spostamento Lineare

Parametri Prestazionali in Ambienti Severi

I sensori induttivi di spostamento lineare offrono un'accuratezza di ±0,1% FS su un intervallo di temperatura da -40 a +125°C; la stabilità non è influenzata dai cicli termici. Grazie a un alloggiamento ermeticamente sigillato in acciaio inossidabile 316L e a un grado di protezione IP67, questi sensori resistono all'umidità, alla polvere e ai prodotti chimici, prevenendo corrosione e guasti, un elemento indispensabile per acciaierie, trivellazione offshore e piattaforme. Un sito di prova del 2023 ha registrato un tempo di funzionamento del 98,6% nelle cementifici con livelli di particolato superiori a 15 g/m³, con il 34% in più rispetto ai sensori ottici. I modelli basati su correnti parassite non presentano usura meccanica in ambienti con elevate vibrazioni (testati fino a 15 g RMS) e garantiscono una durata di 100 milioni di cicli senza necessità di ricalibrazione.

Monitoraggio dell'integrità delle condotte per petrolio e gas

I sensori rilevano variazioni di spostamento micrometrico all'interno delle tubazioni e sono stati utilizzati per individuare minacce di buckling in una tubazione soggetta a variazioni di pressione fino a 5000 psi. I sistemi di monitoraggio induttivi per l'ancoraggio subacqueo offrono un approccio strumentale collaudato per il monitoraggio dello slittamento delle ancore a profondità superiori a 3000 m e tassi di deriva inferiori a 0,01 µm/mese. Test in situ presso terminali LNG artici hanno recentemente raggiunto un'accuratezza di rilevamento delle perdite del 99,4% durante eventi di contrazione termica a -55 °C, conformemente agli standard di vibrazione API 1173 o ISO 10816. L'operazione senza contatto elimina l'usura delle guarnizioni, un chiaro vantaggio rispetto alle sonde LVDT utilizzate in applicazioni di monitoraggio 24/7.

Selezione dei tipi di sensori di spostamento lineare

La scelta del sensore di spostamento lineare più adatto richiede un equilibrio tra specifiche tecniche e richieste operative. I sensori devono essere compatibili con l'intervallo di misura, le condizioni ambientali e i requisiti di uscita, tenendo al contempo in considerazione costi e durata. Ad esempio, compiti di posizionamento sub-millimetrici richiedono tecnologie diverse rispetto al monitoraggio industriale su scala metrica.

Confronto tra LVDT e sensore magnetostrittivo

| Parametri | Sensori LVDT | Sensori Magnetostruttivi |

|---|---|---|

| TECNOLOGIA | Induzione elettromagnetica a contatto | Propagazione d'onda magnetica senza contatto |

| Intervallo Tipico | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Precision | ±0,1% della portata completa (FS) | ±0,01% FS |

| Idoneità Ambientale | Alta vibrazione, temperature estreme | Fluidi contaminati, atmosfere esplosive |

Gli LVDT si distinguono in ambienti difficili grazie alla loro costruzione robusta, mentre i sensori magnetostrittivi offrono un funzionamento senza contatto ideale per i sistemi idraulici. A analisi recente sulla selezione dei sensori industriali evidenzia gli LVDT come preferiti per presse da stampaggio metallico, mentre le varianti magnetostrittive dominano nel monitoraggio delle piattaforme offshore per il petrolio.

Compromesso tra risoluzione e intervallo di misura

I sensori ad alta risoluzione (ad esempio encoder ottici con risoluzione di 5 nm) supportano tipicamente intervalli di misura più brevi (<100 mm), mentre i sensori induttivi a lungo raggio (fino a 1.000 mm) raggiungono un'accuratezza dello ±0,5% FS. I robot per l'assemblaggio automobilistico privilegiano una risoluzione di ±0,01 mm su intervalli di 200 mm, mentre i sistemi di monitoraggio della deformazione delle dighe accettano un'accuratezza di ±1 mm su aperture di 10 m.

Paradosso settoriale: dibattito tra uscita analogica e digitale

Anche con l'impulso dell'Industria 4.0, il 62% dei sensori di spostamento utilizzati nell'industria pesante sono analogici (4–20 mA o 0–10 V). Il supporto per sistemi legacy e l'immunità al rumore sono i fattori che guidano questa tendenza, anche se le interfacce digitali (IO-Link, CANopen) stanno diventando popolari nella produzione di semiconduttori per l'integrazione in tempo reale dei dati. Questa divisione rispecchia una tensione tra priorità: la semplicità analogica contro la diagnostica digitale.

Innovazioni nei Sensori d'Immagine Lineari

Sistemi d'Ispezione Superficiale ad Alta Velocità

I sistemi d'ispezione superficiale basati su telecamere a scansione lineare permettono il rilevamento in tempo reale di difetti con velocità d'ispezione superiori a 10 m/s e risoluzioni fino a 63,5 µm (400 DPI). I sensori rilevano difetti sub-micronici su superfici che vanno da metalli lucidati a polimeri strutturati, operando anche in ambienti industriali scarsamente illuminati, con livelli di luce fino a 100 lux. La nuova geometria migliorata dei pixel 7, 8 aumenta la sensibilità alla luce del 40%, il che significa che il componente può essere 9 utilizzato in un ambiente produttivo che opera in modo continuo.

Nuovi sviluppi estendono la sensibilità spettrale a 400-980nm, garantendo soluzioni con singolo sensore per ispezioni multi-materiale. Uno studio su sensori ottici per il 2024 ha mostrato che i sistemi ottimizzati riducono il tempo di ispezione per componente del 25% rispetto ai sistemi a scansione areale, con un'accuratezza del 99,98% su una linea di produzione attiva 24/7. Questa capacità è cruciale per applicazioni come l'allineamento delle fette di semiconduttori e il controllo della qualità della vernice automobilistica.

Tendenze future nella misurazione dello spostamento

Integrazione IoT per la manutenzione predittiva

L'IoT integrato nei sistemi di misurazione dello spostamento sta rivoluzionando gli approcci alla manutenzione industriale. Sensori moderni che trasmettono in tempo reale informazioni sulla posizione al cloud permettono ora agli algoritmi predittivi di anticipare i modelli di usura dell'equipaggiamento da uno a diciotto mesi prima che si verifichino. Questo cambiamento ha già ridotto i fermi non pianificati fino al 40% in settori come la generazione di energia e la produzione automobilistica, suggerisce un'analisi del 2024 sulle pratiche di manutenzione.

Uno studio importante del 2024 2025 ha mostrato che i modelli di machine learning possono già raggiungere un errore quadratico medio nel monitoraggio dello spostamento lineare. In ogni caso, questo risultato è del 60% migliore rispetto ai metodi tradizionali. Questi sistemi con IoT funzionano bene in ambienti elettricamente rumorosi e in condizioni operative multi-asse, superando i limiti di spazio e interferenza stabiliti in precedenza. Il risultato è rappresentato da procedure di manutenzione che iniziano la sostituzione delle parti prima che si verifichino difetti catastrofici.

Domande Frequenti

Quali sono i principali settori che beneficiano dei sensori di spostamento lineare?

Settori come la produzione di semiconduttori, l'assemblaggio automobilistico, l'aerospaziale e la meccanica pesante beneficiano significativamente dei sensori di spostamento lineare grazie alla loro precisione e affidabilità.

Come aiutano i sensori compensati in temperatura nel taglio CNC?

I sensori compensati in temperatura regolano la deriva termica, migliorando la precisione nel taglio CNC, il che porta a tolleranze di pezzo migliorate e a una riduzione delle scorte di materiale scartato.

Quali vantaggi offrono i sensori non a contatto rispetto ai sensori a contatto?

I sensori non a contatto sono privi di usura, garantendo una maggiore durata operativa, e riducono la deriva di calibrazione, rendendoli più affidabili nelle applicazioni di monitoraggio continuo.

Perché l'integrazione dei sistemi IoT è significativa per la manutenzione predittiva?

I sistemi IoT permettono il monitoraggio e la trasmissione dei dati in tempo reale, consentendo agli algoritmi predittivi di anticipare modelli di usura con largo anticipo, riducendo significativamente i fermi macchina non pianificati.

Indice

- Elevata precisione nei sensori di spostamento lineare

- Applicazioni industriali dei sensori di spostamento lineare

- Vantaggi del Sensore Lineare senza Contatto

- Capacità del Sensore Induttivo per Spostamento Lineare

- Selezione dei tipi di sensori di spostamento lineare

- Innovazioni nei Sensori d'Immagine Lineari

- Tendenze future nella misurazione dello spostamento

-

Domande Frequenti

- Quali sono i principali settori che beneficiano dei sensori di spostamento lineare?

- Come aiutano i sensori compensati in temperatura nel taglio CNC?

- Quali vantaggi offrono i sensori non a contatto rispetto ai sensori a contatto?

- Perché l'integrazione dei sistemi IoT è significativa per la manutenzione predittiva?