Akurasi Unggul pada Sensor Pergeseran Linear

Kemampuan Resolusi Sub-Mikron

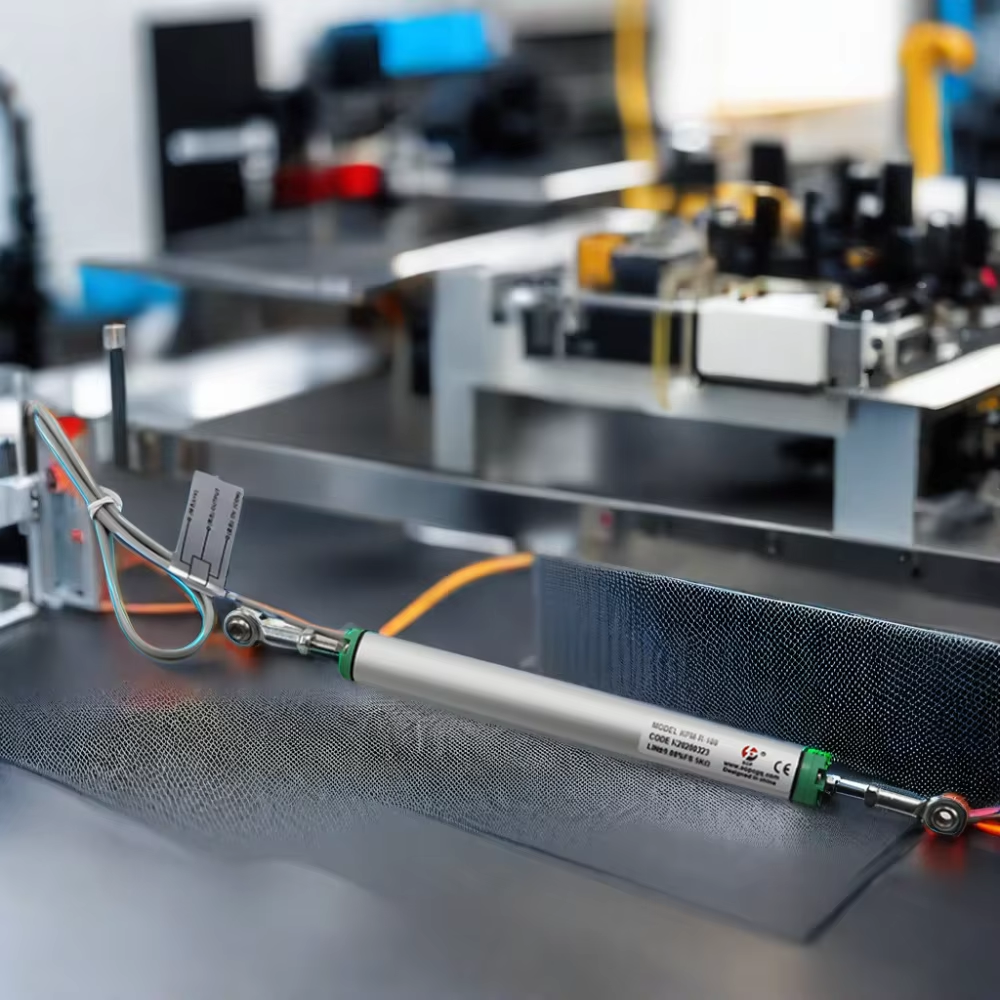

Hari ini sensor perpindahan linier dapat memberikan pengamatan dengan resolusi sub-mikron yang dibutuhkan untuk mengukur perpindahan sekecil 0,1 µm, tingkat akurasi yang sangat penting bagi industri seperti litografi semikonduktor dan manufaktur komponen optik, yang harus beroperasi dalam toleransi nanometer guna memastikan kualitas produk. Sensor LVDT tanpa kontak (seperti yang terdapat dalam literatur sistem deteksi mutakhir) tahan terhadap keausan dan mampu bekerja dengan akurasi tinggi, menjadikannya ideal untuk penggunaan terus-menerus dalam lingkungan produksi berkapasitas tinggi. Studi tahun 2023 menunjukkan bahwa sensor beresolusi tinggi (<1 µm) mengurangi kesalahan posisi sebesar 32% pada pengukuran poros nok (camshaft) otomotif dibandingkan dengan mikrometer konvensional.

Sistem Pengukuran Terkompensasi Suhu

Thermal drift bertanggung jawab atas 55% dari semua kesalahan pengukuran industri (Ponemon Institute 2023). Sensor canggih memasukkan algoritma kompensasi suhu waktu nyata yang mengkalibrasi pengukuran menggunakan data sensor termal on-board. Sistem pemantauan silinder hidrolik yang menggunakan teknologi ini memberikan akurasi ±0,02% dari -40°C hingga 85°C dalam uji pengeboran minyak di kutub, misalnya. Saat ini bahan substrat keramik dengan laju ekspansi termal < 5ppm/°C digunakan oleh produsen bersama dengan algoritma tersebut.

Studi Kasus: Presisi dalam Mesin CNC

Sebuah pemasok aerospace Tier 1 menerapkan sensor linear terkompensasi suhu pada 52 mesin bubut CNC, mencapai:

| Metrik | Perbaikan | Sumber |

|---|---|---|

| Toleransi bagian | ±3 µm – ±1,2 µm | QA Internal (2024) |

| Deteksi keausan alat | 18% lebih cepat | Log produksi |

| Tingkat Pembuangan | 2,1% – 0,9% | Laporan keuangan |

Kalibrasi machine learning sistem memungkinkan koreksi otomatis selama siklus pemesinan titanium, mengurangi tenaga kerja kalibrasi manual sebesar 14 jam/minggu. Implementasi ini menunjukkan bagaimana sensor sub-mikron mengatasi tantangan kritis industri dalam mempertahankan presisi di lingkungan manufaktur dengan ketidakstabilan termal.

Aplikasi Industri Sensor Pergeseran Linear

Posisi Jalur Perakitan Otomotif

Sensor perpindahan linier meminimalkan kesalahan perataan menjadi ±0,05 mm pada pengelasan robot dan aplikasi perekat. Sensor-sensor ini mengendalikan robot dalam robot cat multi-sumbu untuk mempertahankan jarak yang konsisten antara nozzle dan panel, mengurangi pemborosan akibat semprotan berlebih sebesar 18% (Precision Manufacturing Quarterly 2023). Waktu respons sub milidetik memungkinkan penyesuaian secara real-time pada transfer komponen yang cepat, yang sangat penting untuk mencapai tingkat produksi otomotif lebih dari 60 mobil/jam.

Pemantauan Silinder Hidrolik pada Mesin Berat

Sensor LVDT heavyduty mengukur posisi piston sistem hidrolik di bawah beban dinamis hingga 25 MPa. Umpan balik instan ini akan membantu mencegah kegagalan lengan excavator yang parah dengan mendeteksi penyimpangan hingga 1/1000 milimeter, jika batang piston tidak berada di pusat saat diangkat tanpa panduan. Downtime tak terencana pada mesin berat dapat dikurangi sebesar 37% apabila menggunakan sensor perpindahan dan algoritma pemeliharaan prediktif (Earthmoving Tech Insights 2024)

Kontrol Tahap Wafer Semikonduktor

Sensor linear magnetostrictive mencapai akurasi penempatan 5 nm pada tahap litografi--spesifikasi kritis untuk memproduksi mikrochip sub-10 nm. Dengan mengompensasi ekspansi termal pada tahap wafer aluminium, sensor ini membantu menjaga kesalahan perataan tumpukan di bawah 2,5 nm, yang secara langsung mempengaruhi tingkat hasil produksi semikonduktor di fasilitas manufaktur berskala besar.

Keunggulan Sensor Linear Non-Kontak

Sistem Pengukuran Arus Pusar vs. Optik

[0024] Sensor perpindahan linier non-kontak menggunakan teknik pengukuran arus eddy atau optik untuk melacak posisi secara akurat. Arus eddy memanfaatkan sensor arus eddy yang menggunakan medan elektromagnetik untuk mendeteksi target konduktif dengan akurasi ±0,1% dalam lingkungan berminyak, berdebu, atau dengan variasi suhu (sensors journal...2023). Alternatif optik lainnya, seperti sistem triangulasi laser, memberikan resolusi sub-mikron pada permukaan reflektif, tetapi hanya berfungsi bila tidak dioperasikan dalam lingkungan berdebu. Teknologi arus eddy semakin banyak diadopsi untuk aplikasi pemrosesan logam, 78% sensor industri saat ini bekerja secara non-kontak (Precision Engineering Report, 2024).

Operasi Tanpa Keausan dalam Pemantauan Terus-Menerus

Tidak ada kontak mekanis antara komponen pada sensor non-kontak, baik aktif maupun pasif, sehingga tidak ada keausan dan beberapa model memiliki rating masa operasi hingga dan melebihi 100.000 jam dalam lingkungan getaran tinggi. Analisis pemeliharaan tahun 2023 menunjukkan penurunan drift kalibrasi sebesar 63% dibandingkan dengan sensor potensiometrik selama lima tahun. Keterandalan ini sangat penting dalam manufaktur kedirgantaraan di mana umpan balik posisi terus-menerus mencegah mikro-defek pada aplikasi penyusunan komposit. Stabilitas termal juga berkontribusi pada hal tersebut, di mana sistem arus eddy mampu mempertahankan akurasi ±5 µm antara -40°C hingga 150°C tanpa perlu kalibrasi ulang.

Kemampuan Sensor Pergeseran Linier Induktif

Metrik Kinerja pada Lingkungan yang Ekstrem

Sensor Pergeseran Linier Induktif menawarkan akurasi ±0,1% FS dalam kisaran suhu -40 hingga +125°C, stabilitas tidak terpengaruh oleh siklus termal. Dengan rumah bersegel hermetis dari baja tahan karat 316L dan rating ketahanan masuk IP67, perangkat ini mampu menahan kelembapan, debu, serta bahan kimia yang menyebabkan korosi dan kegagalan—komponen wajib untuk pabrik baja, pengeboran lepas pantai, dan anjungan. Sebuah lokasi uji lapangan pada 2023 mencatat waktu operasi 98,6% di pabrik produksi semen dengan tingkat partikel di atas 15 g/m³, 34% lebih tinggi dibanding sensor optik. Model berbasis arus eddy tidak mengalami keausan mekanis dalam lingkungan getaran tinggi (diuji hingga 15 g RMS), serta memiliki umur pakai 100 juta siklus tanpa perlu kalibrasi ulang.

Pemantauan Integritas Pipa Minyak & Gas

Sensor mendeteksi perubahan perpindahan pada skala mikrometer dalam pipa, dan digunakan untuk mengidentifikasi ancaman buckling pada pipa yang mengalami variasi tekanan hingga 5000 psi. Sistem Pemantauan Jangkar Induktif Bawah Laut memberikan pendekatan terukur dan terbukti dalam melacak selip jangkar pada kedalaman lebih dari 3000m serta laju pergeseran kurang dari 0,01 µm\/bulan. Uji coba di lapangan terminal LNG Arktik baru-baru ini mencapai akurasi deteksi kebocoran sebesar 99,4% selama peristiwa kontraksi termal pada suhu -55°C, sesuai dengan standar getaran API 1173 atau ISO 10816. Operasi tanpa kontak menghilangkan keausan segel--sebuah keunggulan dibandingkan probe LVDT yang digunakan dalam aplikasi pemantauan 24\/7.

Memilih Jenis Sensor Pergeseran Linear

Memilih sensor perpindahan linear yang tepat memerlukan keseimbangan antara spesifikasi teknis dengan kebutuhan operasional. Sensor harus sesuai dengan rentang pengukuran, kondisi lingkungan, dan persyaratan output, sekaligus mempertimbangkan biaya dan daya tahan. Misalnya, tugas pemosisian berskala sub-milimeter membutuhkan teknologi yang berbeda dibandingkan monitoring industri berskala meter.

Perbandingan LVDT dan Sensor Magnetostriktif

| Parameter | Sensor LVDT | Sensor Magnetostrictive |

|---|---|---|

| TEKNOLOGI | Induksi elektromagnetik berbasis kontak | Propagasi gelombang magnetik tanpa kontak |

| Kisaran Khas | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Akurasi | ±0,1% skala penuh (FS) | ±0,01% FS |

| Kesesuaian Lingkungan | Getaran tinggi, suhu ekstrem | Cairan terkontaminasi, atmosfer meledak |

LVDT unggul di lingkungan keras berkat konstruksinya yang kokoh, sementara sensor magnetostriktif memberikan operasi tanpa kontak yang ideal untuk sistem hidrolik. A analisis terkini dalam pemilihan sensor industri menyoroti LVDT sebagai pilihan utama untuk mesin press pembentuk logam, sedangkan varian magnetostruktif mendominasi dalam pemantauan platform minyak lepas pantai.

Kompromi antara Resolusi dan Jangkauan Pengukuran

Sensor resolusi tinggi (misalnya optical encoder dengan resolusi 5 nm) biasanya mendukung jangkauan pengukuran lebih pendek (<100 mm), sedangkan sensor induktif jangkauan panjang (hingga 1.000 mm) mencapai akurasi ±0,5% FS. Robot perakitan otomotif mengutamakan resolusi ±0,01 mm pada jangkauan 200 mm, sementara sistem pemantauan deformasi bendungan menerima akurasi ±1 mm pada rentang hingga 10 meter.

Paradox Industri: Perdebatan Output Analog vs Digital

Bahkan dengan meningkatnya adopsi Industri 4.0, sebanyak 62% sensor perpindahan yang terdaftar di industri berat tetap menggunakan teknologi analog (4–20 mA atau 0–10 V). Dukungan untuk sistem lama dan ketahanan terhadap gangguan menjadi salah satu faktor yang mendukung tren ini, meskipun antarmuka digital (IO-Link, CANopen) semakin populer dalam manufaktur semikonduktor untuk integrasi data secara real-time. Perbedaan ini mencerminkan ketegangan dalam prioritas: kesederhanaan analog versus diagnostik digital.

Inovasi Sensor Gambar Linear

Sistem Inspeksi Permukaan Berkecepatan Tinggi

Sistem inspeksi permukaan berkecepatan tinggi berbasis line scan memungkinkan deteksi cacat secara real-time dengan kecepatan inspeksi melebihi 10 m/s dan resolusi piksel hingga 63,5 µm (400 DPI). Sensor mampu mendeteksi cacat berskala sub-mikron pada berbagai material mulai dari logam yang dipoles hingga polimer berstruktur, meskipun beroperasi di lingkungan industri dengan pencahayaan rendah hingga 100 lux. Geometri piksel baru yang ditingkatkan, yaitu 7 dan 8, meningkatkan sensitivitas cahaya sebesar 40%, sehingga komponen ini dapat digunakan dalam lingkungan produksi yang beroperasi secara kontinu.

Perkembangan terbaru memperluas sensitivitas spektral hingga 400-980nm, memastikan solusi single-sensor untuk inspeksi multi-material. Sebuah studi sensor optik untuk tahun 2024 menunjukkan bahwa sistem yang dioptimalkan mengurangi waktu inspeksi per komponen sebesar 25% dibandingkan sistem area-scan dengan akurasi 99,98% pada jalur produksi 24/7. Kemampuan ini sangat penting untuk aplikasi seperti penjajaran wafer semikonduktor dan pengendalian kualitas cat mobil.

Tren Masa Depan dalam Pengukuran Perpindahan

Integrasi IoT untuk Pemeliharaan Prediktif

IoT yang terintegrasi dengan sistem pengukuran perpindahan sedang merevolusi pendekatan pemeliharaan industri. Sensor modern yang mengirimkan informasi posisi secara real-time ke cloud kini memungkinkan algoritma prediktif untuk memperkirakan pola keausan pada peralatan satu hingga 18 bulan sebelum terjadi. Perubahan yang berlangsung cepat ini telah mengurangi downtime tak terencana hingga 40% di sektor-sektor seperti pembangkit energi dan produksi otomotif, demikian menurut analisis praktik pemeliharaan tahun 2024.

Sebuah studi terkemuka pada 2024 2025 menunjukkan bahwa model machine learning sudah mampu mencapai kesalahan rata-rata kuadrat dalam pemantauan perpindahan linear. Bagaimanapun juga, hasil ini 60% lebih baik dibandingkan metode tradisional. Sistem-sistem ini bekerja dengan baik di area yang bising secara elektrik dalam kondisi operasi multi-sumbu, terangkat dari keterbatasan ruang dan gangguan yang sebelumnya ada. Hasilnya adalah prosedur pemeliharaan yang memulai penggantian komponen sebelum terjadinya kerusakan parah.

FAQ

Apa saja industri utama yang mendapat manfaat dari sensor perpindahan linear?

Industri seperti manufaktur semikonduktor, perakitan otomotif, kedirgantaraan, dan mesin berat mendapat manfaat signifikan dari sensor perpindahan linear karena ketepatan dan keandalannya.

Bagaimana sensor berkompensasi suhu membantu dalam pemesinan CNC?

Sensor berkompensasi suhu melakukan penyesuaian terhadap hanyutan termal, meningkatkan ketepatan dalam pemesinan CNC, yang menghasilkan toleransi bagian lebih baik dan berkurangnya tingkat limbah.

Apa keuntungan yang ditawarkan sensor non-kontak dibandingkan sensor berbasis kontak?

Sensor non-kontak tidak mengalami keausan, sehingga memberikan umur operasional yang lebih panjang, dan mereka mengurangi drift kalibrasi, menjadikannya lebih andal dalam aplikasi pemantauan berkelanjutan.

Mengapa integrasi sistem IoT penting bagi pemeliharaan prediktif?

Sistem IoT memungkinkan pemantauan dan transmisi data secara real-time, memungkinkan algoritma prediktif untuk memperkirakan pola keausan jauh sebelumnya, sehingga secara signifikan mengurangi waktu henti tak terencana.