ความแม่นยำสูงสุดของเซ็นเซอร์วัดการเคลื่อนที่เชิงเส้น

ความสามารถในการวัดละเอียดระดับใต้ไมครอน

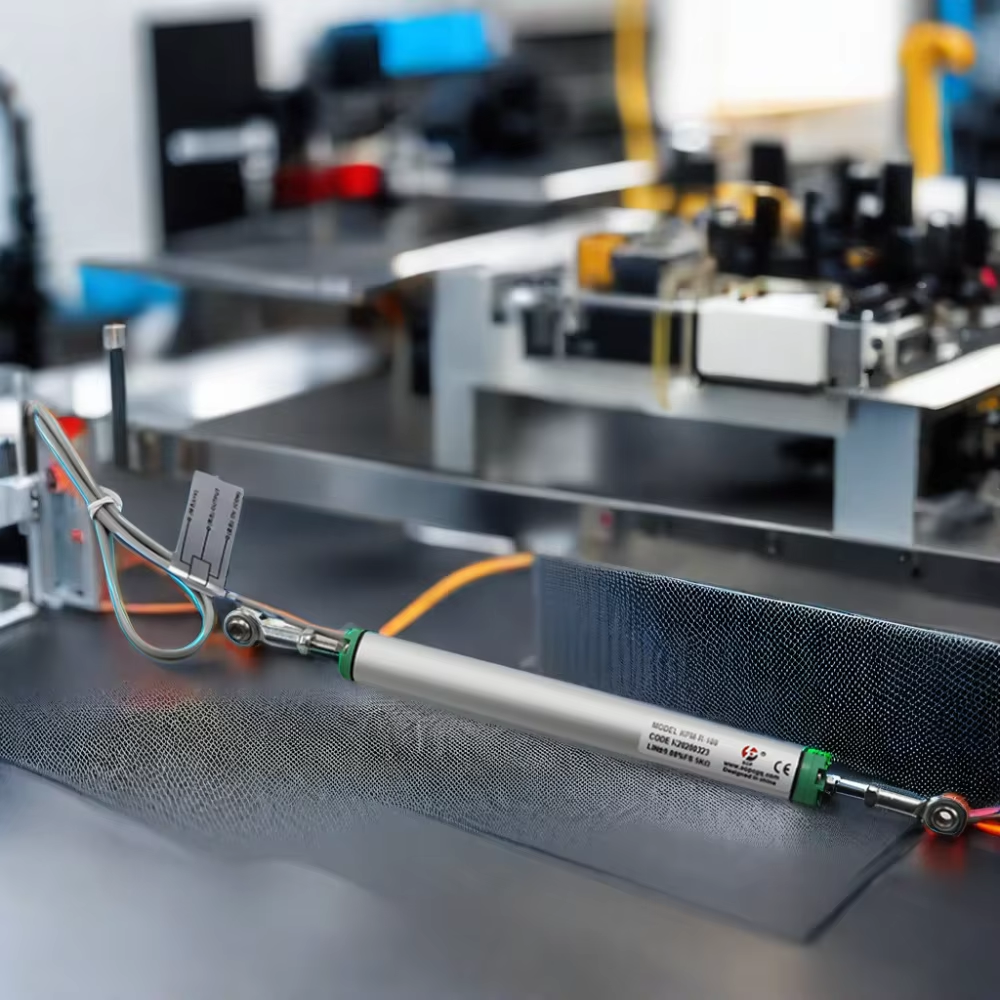

วันนี้ เซนเซอร์การเลื่อนแบบเส้นตรง สามารถให้การสังเกตการณ์ที่มีความละเอียดระดับไมครอนย่อย ซึ่งจำเป็นต่อการวัดค่าการเคลื่อนที่ที่เล็กเท่ากับ 0.1 ไมโครเมตร ระดับความแม่นยำนี้มีความสำคัญอย่างยิ่งต่ออุตสาหกรรมต่างๆ เช่น อุตสาหกรรมการทำลิโธกราฟีเซมิคอนดักเตอร์ และการผลิตชิ้นส่วนทางแสง ที่ต้องทำงานภายในช่วงความคลาดเคลื่อนระดับนาโนเมตร เพื่อประกันคุณภาพของผลิตภัณฑ์ เซ็นเซอร์แบบ LVDT ที่ไม่มีการสัมผัส (Non-contact LVDT) (เช่นที่นำเสนอในเอกสารงานระบบตรวจจับที่ทันสมัย) มีความทนทานต่อการสึกหรอและให้ค่าการวัดที่มีความแม่นยำสูง ทำให้มันเหมาะสำหรับใช้งานตลอด 24 ชั่วโมง ในสภาพแวดล้อมการผลิตที่มีปริมาณสูง งานวิจัยปี 2023 แสดงให้เห็นว่า เซ็นเซอร์ที่มีความละเอียดสูง (<1 ไมโครเมตร) สามารถลดข้อผิดพลาดในการกำหนดตำแหน่งได้ถึง 32% ในการตรวจสอบเพลาคาร์บูเรเตอร์รถยนต์ เมื่อเทียบกับไมโครมิเตอร์แบบดั้งเดิม

ระบบวัดที่ชดเชยอุณหภูมิ

การดริฟท์จากอุณหภูมิเป็นสาเหตุของข้อผิดพลาดในการวัดในอุตสาหกรรมถึง 55% (Ponemon Institute 2023) เซนเซอร์ที่มีความซับซ้อนจะมีการใช้อัลกอริธึมปรับค่าชดเชยอุณหภูมิแบบเรียลไทม์ ซึ่งทำการปรับเทียบค่าการวัดโดยใช้ข้อมูลจากเซนเซอร์ตรวจจับอุณหภูมิบนตัวเครื่องเอง ตัวอย่างเช่น ระบบตรวจสอบกระบอกสูบไฮดรอลิกที่ใช้เทคโนโลยีนี้สามารถให้ความแม่นยำ ±0.02% จากอุณหภูมิ –40°C ถึง 85°C ในการทดสอบเจาะน้ำมันในเขตอาร์กติก ในปัจจุบัน วัสดุเซรามิกซึ่งมีอัตราการขยายตัวจากความร้อนต่ำกว่า 5ppm/°C ถูกนำมาใช้โดยผู้ผลิตร่วมกับอัลกอริธึมดังกล่าว

กรณีศึกษา: ความแม่นยำในการกลึง CNC

ผู้จัดหาชิ้นส่วนอากาศยานระดับ Tier 1 ได้ติดตั้งเซนเซอร์เชิงเส้นที่มีการชดเชยอุณหภูมิในเครื่องกลึง CNC จำนวน 52 เครื่อง จนสามารถทำได้:

| เมตริก | การปรับปรุง | แหล่งที่มา |

|---|---|---|

| ความคลาดเคลื่อนของชิ้นงาน | ±3 µm – ±1.2 µm | การควบคุมคุณภาพภายใน (2024) |

| การตรวจจับการสึกหรอของเครื่องมือ | เร็วขึ้น 18% | บันทึกรายงานการผลิต |

| อัตราของเสีย | 2.1% – 0.9% | รายงานทางการเงิน |

ระบบปรับค่าด้วยการเรียนรู้ของเครื่องจักร (machine learning calibration) ช่วยให้สามารถแก้ไขข้อผิดพลาดโดยอัตโนมัติระหว่างรอบการกลึงไทเทเนียม ลดเวลาที่ใช้ในการปรับเทียบแบบแมนนวลลงได้ 14 ชั่วโมง/สัปดาห์ การนำระบบนี้ไปใช้งานแสดงให้เห็นว่าเซ็นเซอร์ระดับไมครอนสามารถแก้ปัญหาความท้าทายสำคัญในอุตสาหกรรม ซึ่งคือการรักษาความแม่นยำในการผลิตที่สภาพแวดล้อมไม่คงที่ทางด้านอุณหภูมิ

การประยุกต์ใช้เซ็นเซอร์วัดการเคลื่อนที่เชิงเส้นในอุตสาหกรรม

ตำแหน่งสายพานลำเลียงประกอบรถยนต์

เซนเซอร์การเลื่อนแบบเส้นตรง ลดความผิดพลาดในการจัดแนวให้อยู่ในระดับ ±0.05 มม. สำหรับงานเชื่อมด้วยหุ่นยนต์และการพ่นกาว เซ็นเซอร์เหล่านี้ควบคุมการทำงานของหุ่นยนต์ในระบบพ่นสีแบบหลายแกน เพื่อรักษาระยะห่างที่คงที่ระหว่างหัวฉีดกับแผงตัวรถ ช่วยลดปริมาณสีที่สูญเสียจากการพ่นเกินออกมาร้อยละ 18 (Precision Manufacturing Quarterly 2023) เวลาตอบสนองระดับไมโครวินาทีช่วยให้สามารถปรับตั้งค่าแบบเรียลไทม์ได้รวดเร็วระหว่างการถ่ายโอนชิ้นส่วนที่เคลื่อนที่เร็ว ซึ่งเป็นสิ่งสำคัญอย่างมากในการบรรลุอัตราการผลิตรวมกว่า 60 คัน/ชั่วโมง

การตรวจสอบการทำงานของกระบอกสูบไฮดรอลิกในเครื่องจักรหนัก

เซ็นเซอร์ LVDT แบบหนักสำหรับวัดตำแหน่งของลูกสูบในระบบไฮดรอลิกภายใต้การโหลดแบบไดนามิกสูงสุดถึง 25 MPa การตอบสนองแบบทันทีนี้จะช่วยป้องกันไม่ให้อาวุธขุด (excavator arm) เกิดความล้มเหลวที่รุนแรง โดยสามารถตรวจจับการเคลื่อนที่ที่ผิดปกติได้ละเอียดถึงระดับ 1/1000 ของมิลลิเมตร ในกรณีที่เพลาอยู่นอกศูนย์กลางขณะถูกยกขึ้นโดยไม่มีการนำทาง การใช้เซ็นเซอร์วัดการเคลื่อนที่ร่วมกับอัลกอริทึมการบำรุงรักษาเชิงทำนายสามารถลดเวลาหยุดทำงานแบบฉุกเฉินของเครื่องจักรหนักลงได้ถึง 37% (Earthmoving Tech Insights 2024)

การควบคุมตำแหน่งเวเฟอร์ในกระบวนการผลิตเซมิคอนดักเตอร์

เซ็นเซอร์เชิงเส้นแบบแมกเนโตสตริกทีฟ (Magnetostrictive linear sensors) สามารถให้ความแม่นยำในการกำหนดตำแหน่งที่ระดับ 5 นาโนเมตรในขั้นตอนการทำ литtografi–ซึ่งเป็นข้อกำหนดสำคัญสำหรับการผลิตไมโครชิปที่มีขนาดต่ำกว่า 10 นาโนเมตร โดยการชดเชยการขยายตัวจากความร้อนในสเตจเวเฟอร์อลูมิเนียม เซ็นเซอร์เหล่านี้ช่วยให้สามารถควบคุมความผิดพลาดในการจัดแนวภาพ (overlay alignment errors) ให้อยู่ต่ำกว่า 2.5 นาโนเมตร ส่งผลโดยตรงต่ออัตราผลผลิตของเซมิคอนดักเตอร์ในโรงงานผลิตขนาดใหญ่

ข้อดีของเซ็นเซอร์เชิงเส้นแบบไม่สัมผัส

ระบบวัดแบบ Eddy Current กับระบบวัดแบบ Optical

[0024] เซ็นเซอร์วัดการเคลื่อนที่เชิงเส้นแบบไม่สัมผัสใช้เทคนิคการวัดด้วยกระแสไหลวนหรือแสงเพื่อติดตามตำแหน่งอย่างแม่นยำ กระแสไฟฟ้าไหลวนทำงานโดยใช้เซ็นเซอร์กระแสไหลวนที่สร้างสนามแม่เหล็กไฟฟ้าเพื่อระบุตำแหน่งเป้าหมายที่นำไฟฟ้าได้ดี ด้วยความแม่นยำ ±0.1% ในสภาพแวดล้อมที่มีน้ำมัน ฝุ่น หรืออุณหภูมิเปลี่ยนแปลง (sensors journal…2023) อีกทั้งทางเลือกด้านแสง เช่น ระบบเลเซอร์แบบสามเหลี่ยม ให้ความละเอียดระดับไมครอนบนพื้นผิวสะท้อน แต่เฉพาะเมื่อไม่ได้ใช้งานในสภาพแวดล้อมที่มีฝุ่น ปัจจุบันเทคโนโลยีกระแสไฟฟ้าไหลวนถูกนำไปใช้อย่างแพร่หลายในงานแปรรูปโลหะ โดย 78% ของเซ็นเซอร์อุตสาหกรรมในปัจจุบันทำงานด้วยวิธีการแบบไม่สัมผัส (Precision Engineering Report, 2024)

การทำงานที่ปราศจากการสึกหรอในการตรวจสอบแบบต่อเนื่อง

ในเซ็นเซอร์แบบไม่สัมผัส ไม่ว่าจะเป็นแบบแอคทีฟหรือแบบพาสซีฟ ไม่มีการสัมผัสทางกลระหว่างชิ้นส่วนต่าง ๆ ดังนั้นจึงไม่มีการสึกหรอ และบางรุ่นสามารถใช้งานได้ยาวนานถึงและเกินกว่า 100,000 ชั่วโมงในสภาพแวดล้อมที่มีแรงสั่นสะเทือนสูง การวิเคราะห์การบำรุงรักษาในปี 2023 แสดงให้เห็นว่ามีการลดลงของความคลาดเคลื่อนในการปรับเทียบมาตรฐาน (calibration drift) ถึง 63% เมื่อเทียบกับเซ็นเซอร์แบบโพเทนชิโอมิเตอร์ภายในระยะเวลา 5 ปี ความน่าเชื่อถือนี้มีความสำคัญอย่างยิ่งในกระบวนการผลิตอากาศยาน ซึ่งการตรวจสอบตำแหน่งแบบต่อเนื่องช่วยป้องกันข้อบกพร่องเล็กน้อยในกระบวนการประกอบชิ้นส่วนคอมโพสิต นอกจากนี้ ความเสถียรทางอุณหภูมิก็มีส่วนเสริมเพิ่ม โดยระบบกระแสไหลวน (eddy current) สามารถรักษาระดับความแม่นยำไว้ที่ ±5 ไมครอน ระหว่างช่วงอุณหภูมิ -40°C ถึง 150°C โดยไม่จำเป็นต้องปรับเทียบใหม่

คุณสมบัติของเซ็นเซอร์วัดการเปลี่ยนแปลงตำแหน่งเชิงเส้นแบบเหนี่ยวนำ

ประสิทธิภาพภายใต้สภาพแวดล้อมที่รุนแรง

เซ็นเซอร์วัดการเคลื่อนที่เชิงเส้นแบบเหนี่ยวนำมีความแม่นยำ ±0.1% FS ในช่วงอุณหภูมิ -40 ถึง +125°;C โดยความเสถียรไม่ได้รับผลกระทบจากวงจรความร้อน เมื่อติดตั้งในตัวเครื่องสแตนเลสเกรด 316L แบบปิดสนิทและมีค่าการป้องกันการเข้าของฝุ่นและน้ำ IP67 เซ็นเซอร์เหล่านี้สามารถทนต่อความชื้น ฝุ่น และสารเคมีที่อาจทำให้เกิดการกัดกร่อนและการทำงานล้มเหลว จึงเป็นอุปกรณ์จำเป็นสำหรับโรงงานผลิตเหล็กกล้า กิจกรรมการขุดเจาะนอกชายฝั่ง และแท่นขุดเจาะ ในปี 2023 มีการทดสอบภาคสนามพบว่าเซ็นเซอร์นี้มีเวลาทำงานต่อเนื่อง (uptime) ถึง 98.6% ในโรงงานผลิตซีเมนต์ที่มีระดับฝุ่นสูงกว่า 15 กรัม/ลูกบาศก์เมตร ซึ่งเพิ่มขึ้น 34% เมื่อเทียบกับเซ็นเซอร์แบบแสง โมเดลที่ใช้หลักการกระแสไหลวน (eddy-current) ไม่มีการสึกหรอทางกลในสภาพแวดล้อมที่สั่นสะเทือนสูง (ทดสอบแล้วที่ 15 g RMS) และมีอายุการใช้งานยาวนานถึง 100 ล้านรอบการทำงานโดยไม่ต้องปรับเทียบใหม่

การตรวจสอบความสมบูรณ์ของท่อส่งน้ำมันและก๊าซ

เซ็นเซอร์สามารถตรวจจับการเปลี่ยนแปลงของระยะการเคลื่อนที่ระดับไมโครเมตรภายในท่อส่ง และถูกนำมาใช้เพื่อตรวจจับภัยคุกคามจากการโก่งตัวของท่อส่งที่ประสบกับการเปลี่ยนแปลงความดันสูงถึง 5000 psi ระบบตรวจสอบการเลื่อนไถลของสมอแบบเหนี่ยวนำใต้ทะเลลึก (Subsea Inductive Anchor Monitoring Systems) มอบวิธีการที่พิสูจน์แล้วในการติดตามการเลื่อนไถลของสมอในระดับความลึกมากกว่า 3000 เมตร และอัตราการเคลื่อนตัวที่ช้ากว่า 0.01 µm/เดือน การทดสอบในสภาพจริงที่สถานีรับส่ง LNG ในอาร์กติกเพิ่งให้ผลการตรวจจับการรั่วซึมได้แม่นยำถึงร้อยละ 99.4 ในระหว่างเหตุการณ์หดตัวจากอุณหภูมิ -55°C ซึ่งเป็นไปตามมาตรฐานการสั่นสะเทือน API 1173 หรือ ISO 10816 การทำงานแบบไม่สัมผัสช่วยกำจัดปัญหาการสึกหรอของซีล—ซึ่งเป็นข้อได้เปรียบที่ชัดเจนเมื่อเทียบกับการใช้ LVDT probes ในงานตรวจสอบแบบ 24/7

การเลือกประเภทของเซ็นเซอร์วัดการเคลื่อนที่เชิงเส้น

การเลือกเซ็นเซอร์วัดการเคลื่อนที่เชิงเส้นที่เหมาะสม จำเป็นต้องพิจารณาสมรรถนะทางเทคนิคควบคู่ไปกับความต้องการในการใช้งานจริง เซ็นเซอร์จะต้องสอดคล้องกับช่วงการวัด สภาพแวดล้อม และข้อกำหนดของสัญญาณขาออก พร้อมทั้งคำนึงถึงต้นทุนและอายุการใช้งานด้วย ตัวอย่างเช่น งานตำแหน่งที่ละเอียดระดับไมครอน ย่อมต้องใช้เทคโนโลยีที่แตกต่างจากงานตรวจสอบในอุตสาหกรรมที่วัดในระดับเมตร

การเปรียบเทียบ LVDT กับ เซ็นเซอร์แมกเนโตสตริกทีฟ

| พารามิเตอร์ | เซ็นเซอร์ LVDT | เซนเซอร์แม่เหล็กยืดหด |

|---|---|---|

| เทคโนโลยี | การเหนี่ยวนำแม่เหล็กไฟฟ้าแบบสัมผัส | การแพร่กระจายคลื่นแม่เหล็กแบบไม่สัมผัส |

| ช่วงค่าปกติ | ±2 มม. – ±500 มม. | 50 มม. – 20,000 มม. |

| ความแม่นยำ | ±0.1% ของมาตราส่วนเต็ม (FS) | ±0.01% FS |

| ความเหมาะสมกับสภาพแวดล้อม | สั่นสะเทือนสูง อุณหภูมิสุดขั้ว | ของเหลวปนเปื้อน บรรยากาศที่อาจเกิดการระเบิด |

LVDTs โดดเด่นในสภาพแวดล้อมที่รุนแรงเนื่องจากโครงสร้างที่แข็งแรงทนทาน ในขณะที่เซ็นเซอร์แมกเนโตสตริกทีฟให้การทำงานแบบไม่สัมผัสซึ่งเหมาะสำหรับระบบไฮดรอลิก การ การวิเคราะห์การเลือกเซ็นเซอร์อุตสาหกรรมเมื่อเร็ว ๆ นี้ ระบุว่า LVDTs เป็นที่นิยมใช้ในเครื่องอัดขึ้นรูปโลหะ ในขณะที่แบบแมกเนโตสตริกทีฟมีบทบาทหลักในการตรวจสอบแพลตฟอร์มน้ำมันนอกชายฝั่ง

ความละเอียดเทียบกับช่วงการวัดที่แลกกัน

เซ็นเซอร์ความละเอียดสูง (เช่น ออปติคอลเอนโค้ดเดอร์ที่มีความละเอียด 5 นาโนเมตร) โดยปกติรองรับช่วงการวัดที่สั้นกว่า (<100 มม.) ในขณะที่เซ็นเซอร์เหนี่ยวนำแบบระยะยาว (สูงสุด 1,000 มม.) สามารถบรรลุความเที่ยงตรง ±0.5% FS ในขณะที่หุ่นยนต์ประกอบรถยนต์ให้ความสำคัญกับความละเอียด ±0.01 มม. ในช่วง 200 มม. ในทางกลับกันระบบตรวจสอบการเปลี่ยนรูปของเขื่อนยอมรับความเที่ยงตรง ±1 มม. ในช่วง 10 เมตร

ความขัดแย้งในอุตสาหกรรม: การถกเถียงระหว่างเอาต์พุตแบบอะนาล็อกและแบบดิจิทัล

แม้จะมีการเพิ่มขึ้นของอุตสาหกรรม 4.0 แต่อุปกรณ์เซ็นเซอร์วัดการเคลื่อนที่ที่ใช้งานอยู่ในอุตสาหกรรมหนัก มีถึง 62% ที่ยังเป็นแบบอนาล็อก (4–20 mA หรือ 0–10 V) การสนับสนุนระบบเก่าและคุณสมบัติต้านทานสัญญาณรบกวนเป็นปัจจัยหลักที่ทำให้แนวโน้มนี้ยังคงอยู่ แม้ว่าอินเทอร์เฟซดิจิทัล (IO-Link, CANopen) จะได้รับความนิยมมากขึ้นในอุตสาหกรรมการผลิตเซมิคอนดักเตอร์เพื่อการผสานรวมข้อมูลแบบเรียลไทม์ เส้นแบ่งนี้สะท้อนให้เห็นถึงความตึงเครียดในการเลือกสรร: ความเรียบง่ายของระบบอนาล็อกเทียบกับการวินิจฉัยของระบบดิจิทัล

นวัตกรรมเซ็นเซอร์ภาพเชิงเส้น

ระบบตรวจสอบพื้นผิวความเร็วสูง

ระบบตรวจสอบพื้นผิวความเร็วสูงที่ใช้เทคโนโลยีไลน์สแกนสามารถตรวจจับข้อบกพร่องแบบเรียลไทม์ได้ ด้วยความเร็วการตรวจสอบมากกว่า 10 เมตร/วินาที และความละเอียดพิกเซลลดลงจนถึงระดับ 63.5 ไมครอน (400 DPI) เซ็นเซอร์สามารถตรวจจับข้อบกพร่องที่มีขนาดเล็กกว่าหนึ่งไมครอนบนพื้นผิวตั้งแต่โลหะที่ขัดเงาไปจนถึงโพลิเมอร์ที่มีลวดลาย โดยทำงานได้แม้ในสภาพแวดล้อมอุตสาหกรรมที่แสงน้อยเพียง 100 ลักซ์ รูปทรงพิกเซลใหม่ที่ปรับปรุงแล้ว (7, 8) เพิ่มความไวต่อแสงได้มากขึ้นถึง 40% ซึ่งหมายความว่าชิ้นส่วนนี้สามารถนำไปใช้งานต่อเนื่องในสภาพแวดล้อมการผลิตได้

การพัฒนาใหม่ช่วยเพิ่มช่วงความไวของสเปกตรัมเป็น 400-980 นาโนเมตร ทำให้สามารถใช้เซนเซอร์เดียวในการตรวจสอบวัสดุหลายชนิด งานวิจัยเกี่ยวกับเซนเซอร์แสงในปี 2024 แสดงให้เห็นว่าระบบแบบปรับปรุงแล้วสามารถลดเวลาการตรวจสอบต่อชิ้นงานลงได้ถึง 25% เมื่อเทียบกับระบบภาพสองมิติ โดยมีความแม่นยำสูงถึงร้อยละ 99.98 บนสายการผลิตที่ทำงานตลอด 24 ชั่วโมง ความสามารถดังกล่าวมีความสำคัญอย่างมากต่อการประยุกต์ใช้งาน เช่น การจัดแนวแผ่นเวเฟอร์เซมิคอนดักเตอร์ และการควบคุมคุณภาพสีรถยนต์

แนวโน้มในอนาคตของการวัดการเคลื่อนที่

การผสานรวม IoT สำหรับการบำรุงรักษาเชิงป้องกัน

IoT ที่ผสานรวมเข้ากับระบบการวัดการเคลื่อนที่กำลังเปลี่ยนแปลงแนวทางการบำรุงรักษาในอุตสาหกรรม เซนเซอร์สมัยใหม่สามารถส่งข้อมูลตำแหน่งแบบเรียลไทม์ไปยังคลาวด์ ทำให้อาจใช้อัลกอริธึมเชิงพยากรณ์คาดการณ์รูปแบบการสึกหรอของเครื่องจักรได้ล่วงหน้า 12-18 เดือนก่อนที่จะเกิดขึ้นจริง การเปลี่ยนแปลงครั้งนี้สามารถลดการหยุดทำงานโดยไม่คาดคิดได้ถึง 40% ในภาคส่วนต่างๆ เช่น พลังงานและการผลิตรวยนต์ ตามรายงานการวิเคราะห์ประจำปี 2024 เกี่ยวกับแนวทางการบำรุงรักษา

การศึกษาชั้นนำในปี 2024 2025 แสดงให้เห็นว่าแบบจำลองการเรียนรู้ของเครื่องสามารถทำให้เกิดความผิดพลาดเฉลี่ยกำลังสองเฉลี่ย (Root Mean Square Error) ในการตรวจสอบการเคลื่อนที่เชิงเส้นได้แล้ว โดยไม่ว่ากรณีใดก็ตาม ค่านี้ดีกว่าวิธีการแบบดั้งเดิมถึง 60% ระบบเหล่านี้ทำงานร่วมกับ IoTs ได้ดีในพื้นที่ที่มีสัญญาณรบกวนทางไฟฟ้าภายใต้สภาพการทำงานแบบหลายแกน เมื่อเทียบกับข้อจำกัดด้านพื้นที่และการรบกวนที่เคยกำหนดไว้ก่อนหน้านี้ ผลลัพธ์ที่ได้คือขั้นตอนการบำรุงรักษาที่สามารถเริ่มต้นเปลี่ยนชิ้นส่วนก่อนที่จะเกิดข้อบกพร่องร้ายแรงขึ้น

คำถามที่พบบ่อย

อุตสาหกรรมหลักที่ได้รับประโยชน์จากเซ็นเซอร์การเคลื่อนที่เชิงเส้นคืออะไร?

อุตสาหกรรมเช่น การผลิตชิปเซมิคอนดักเตอร์ การประกอบรถยนต์ อากาศยาน และเครื่องจักรหนัก ได้รับประโยชน์อย่างมากจากเซ็นเซอร์การเคลื่อนที่เชิงเส้น เนื่องจากความแม่นยำและความน่าเชื่อถือของเซ็นเซอร์เหล่านี้

เซ็นเซอร์ที่ปรับอุณหภูมิได้ช่วยอะไรในกระบวนการกลึง CNC?

เซ็นเซอร์ที่ปรับอุณหภูมิได้จะช่วยปรับการเคลื่อนที่เนื่องจากความร้อน ซึ่งเพิ่มความแม่นยำในการกลึง CNC และนำไปสู่การปรับปรุงความคลาดเคลื่อนของชิ้นงานและลดอัตราการทิ้งชิ้นงานเสีย

เซ็นเซอร์แบบไม่สัมผัสมีข้อได้เปรียบอย่างไรเมื่อเทียบกับเซ็นเซอร์ที่ต้องสัมผัส

เซ็นเซอร์แบบไม่สัมผัสไม่มีการสึกหรอ จึงมีอายุการใช้งานยาวนานกว่า และยังช่วยลดปัญหาค่าคลาดเคลื่อนจากการปรับเทียบ ทำให้มีความน่าเชื่อถือมากขึ้นในงานตรวจสอบที่ต้องดำเนินต่อเนื่อง

การผนวกรวมระบบ IoT มีความสำคัญอย่างไรต่อการบำรุงรักษาเชิงพยากรณ์

ระบบ IoT ช่วยให้สามารถตรวจสอบและส่งข้อมูลแบบเรียลไทม์ ซึ่งทำให้อัลกอริธึมเชิงพยากรณ์สามารถคาดการณ์รูปแบบการสึกหรอได้ล่วงหน้า จึงลดระยะเวลาการหยุดทำงานที่ไม่ได้วางแผนไว้อย่างมีนัยสำคัญ

สารบัญ

- ความแม่นยำสูงสุดของเซ็นเซอร์วัดการเคลื่อนที่เชิงเส้น

- การประยุกต์ใช้เซ็นเซอร์วัดการเคลื่อนที่เชิงเส้นในอุตสาหกรรม

- ข้อดีของเซ็นเซอร์เชิงเส้นแบบไม่สัมผัส

- คุณสมบัติของเซ็นเซอร์วัดการเปลี่ยนแปลงตำแหน่งเชิงเส้นแบบเหนี่ยวนำ

- การเลือกประเภทของเซ็นเซอร์วัดการเคลื่อนที่เชิงเส้น

- นวัตกรรมเซ็นเซอร์ภาพเชิงเส้น

- แนวโน้มในอนาคตของการวัดการเคลื่อนที่

- คำถามที่พบบ่อย