Vysoká přesnost lineárních snímačů polohy

Rozlišení pod mikron

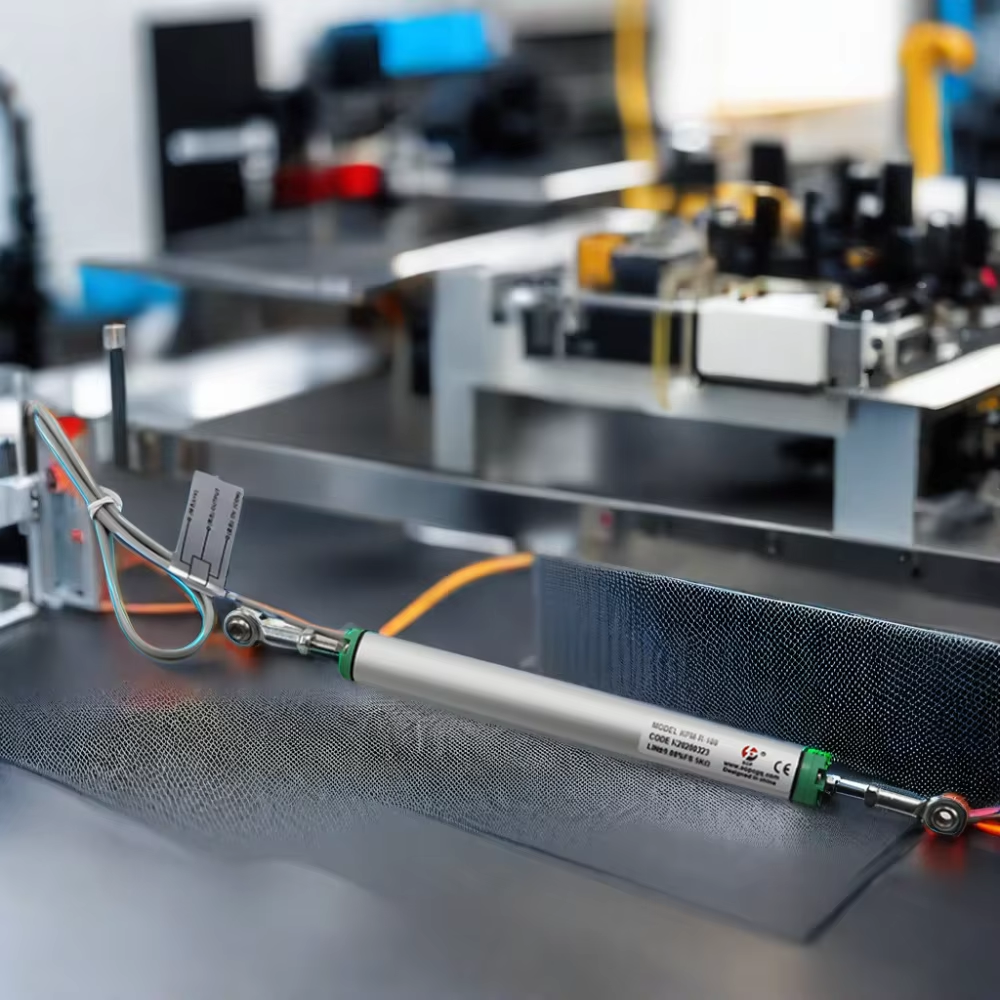

Dnešní senzorů lineárního posuvu mohou poskytovat pozorování s submikronovým rozlišením, která jsou potřebná k rozlišení posunů až do 0,1 µm. Tato úroveň přesnosti je rozhodující pro průmyslové odvětví, jako je litografie polovodičů a výroba optických komponent, kde musí být operace prováděny s tolerancemi v nanometrech, aby byla zajištěna kvalita produktu. Bezkontaktní snímače LVDT (jak je uvádějí průlomové detekční systémy v literatuře) jsou odolné proti opotřebení a dosahují vysoké přesnosti, což je činí ideálními pro nepřetržité použití ve vysokoproduktivních výrobních prostředích. Studie z roku 2023 ukázala, že snímače s vysokým rozlišením (<1 µm) snížily chyby polohy o 32 % při profilaci automobilových vačkových hřídelí ve srovnání s konvenčními mikrometry.

Měřicí systémy s teplotní kompenzací

Teplotní drift způsobuje 55 % všech průmyslových měřicích chyb (Ponemon Institute 2023). Sofistikované senzory obsahují algoritmy pro kompenzaci teploty v reálném čase, které kalibrují měření pomocí dat ze zabudovaných teplotních senzorů. Například hydraulické systémy pro monitorování válců využívající tuto technologii dosáhly přesnosti ±0,02 % v rozmezí od –40 °C do 85 °C během testů v arktických podmínkách těžby ropy. Dnes výrobci používají keramické substrátové materiály s koeficientem tepelné roztažnosti < 5 ppm/°C ve spojení s těmito algoritmy.

Studie případu: Přesnost při CNC obrábění

Dodavatel letecké techniky první úrovně nasadil lineární senzory s kompenzací teploty na 52 CNC frézek, a dosáhl následujících výsledků:

| Metrické | Vylepšení | Zdroj |

|---|---|---|

| Tolerance součástek | ±3 µm – ±1,2 µm | Interní kontrola jakosti (2024) |

| Detekce opotřebení nástroje | o 18 % rychlejší | Výrobní logy |

| Míra výrobních odpadů | 2,1 % – 0,9 % | Finanční zprávy |

Kalibrace strojového učení systému umožnila automatickou korekci chyb během obrábění titanu, čímž se snížila potřeba manuální kalibrace o 14 hodin/týden. Tato implementace ukazuje, jak submikronové senzory řeší klíčovou výrobní výzvu, kterou je zachování přesnosti v tepelně nestabilních výrobních prostředích.

Průmyslové aplikace lineárních snímačů polohy

Pozicování na automobilové montážní lince

Senzorů lineárního posuvu minimalizovat chyby zarovnání na ±0,05 mm u robotického svařování a aplikace lepidel. Tyto senzory řídí pohyb robota v multi-osých nátěrových robotech, aby udržely konstantní vzdálenost mezi tryskou a panelem, čímž se sníží odpad způsobený nadstříkem o 18 % (Precision Manufacturing Quarterly 2023). Submilisekundová odezva umožňuje rychlé reálné úpravy během rychlých přesunů komponent, což je klíčové pro dosažení výrobních rychlostí automobilky přes 60 vozidel/hodinu.

Sledování hydraulických válců v těžkých strojích

Těžké snímače LVDT měřící polohu pístu hydraulických systémů za dynamického zatížení až do 25 MPa. Tato okamžitá zpětná vazba pomůže předejít katastrofálním poruchám paže bagru tím, že zaznamená i vychýlení o 1/1000 milimetru, pokud je pístní tyč mimo střed při zvedání bez vedení. Pokud se použijí snímače polohy a prediktivní údržba, lze dosáhnout až o 37 % nižších neplánovaných výpadků těžkého strojního zařízení (Earthmoving Tech Insights 2024)

Řízení polohy polovodičových waferů

Magnetostrikční lineární snímače dosahují přesnosti polohování 5 nm v lito grafických stolcích – což je kritický požadavek pro výrobu mikročipů pod 10 nm. Kompenzací tepelné roztažnosti hliníkových wafer stolců tyto snímače udržují chyby v zarovnání pod 2,5 nm, čímž přímo ovlivňují výtěžek polovodičů ve vysokoprodukčních výrobních zařízeních.

Výhody bezkontaktního lineárního senzoru

Vortexové proudy vs. optické měřicí systémy

[0024] Nevýbušný lineární snímač polohy využívá vířivé proudy nebo optické měřicí techniky pro přesné sledování polohy. Vířivé proudy využívají vířivé senzory, které používají elektromagnetické pole pro lokalizaci vodivých cílů s přesností ±0,1% v oleji, prachu nebo prostředích s proměnlivou teplotou (senzorový časopis... 2023). Jiné optické alternativy, jako jsou systémy laserové triangulace, poskytují submikronní rozlišení na odrazivém povrchu, ale pouze pokud nejsou provozovány v prašném prostředí. Technologie vířivých proudů je stále více uplatňována v kovozpracujícím průmyslu, 78 % průmyslových senzorů nyní funguje bezkontaktně (Zpráva o přesném inženýrství, 2024).

Bezúdržbový provoz v nepřetržitém monitorování

U bezkontaktních senzorů, ať už aktivních nebo pasivních, nedochází k mechanickému kontaktu mezi komponenty, a proto zde není žádné opotřebení a některé modely jsou navrženy pro provozní dobu až přes 100 000 hodin v prostředí s vysokou vibrací. Analýza údržby z roku 2023 ukázala 63% snížení driftu kalibrace ve srovnání s potenciometrickými senzory během 5 let. Tato spolehlivost je zásadní pro letecký průmysl, kde nepřetržitá zpětná vazba o poloze zabraňuje mikrodefektům při výrobě kompozitních materiálů. K tomu přispívá také tepelná stabilita, při které systémy vířivých proudů udržují přesnost ±5 µm v rozmezí -40 °C až 150 °C bez nutnosti překalibrace.

Induktivní snímače lineárního posunu – vlastnosti

Výkonnostní parametry v náročných prostředích

Induktivní lineární snímače polohy nabízejí přesnost ±0,1 % ZP v rozsahu teplot -40 až +125 °C, stabilita není ovlivněna tepelným cyklováním. Díky hermeticky utěsněnému pouzdru z nerezové oceli AISI 316L a ochraně IP67 odolávají vlhkosti, prachu a chemické korozi, což zaručuje spolehlivost – nezbytnost pro ocelárny, offshore vrty a zařízení na moři. Test z roku 2023 na referenčním místě ukázal 98,6% provozuschopnost v cementárnách s koncentrací prachu nad 15 g/m³, tedy o 34% vyšší provozuschopnost než u optických snímačů. Modely založené na vířivých proudech netrpí mechanickým opotřebením ve vysoce vibrujících prostředích (testováno do 15 g RMS) a poskytují životnost 100 milionů cyklů bez nutnosti znovunastavení.

Monitorování integrity ropovodů a plynovodů

Senzory rozpoznávají změny v mikrometrové úrovni uvnitř potrubí a byly použity k detekci hrozeb způsobených vybočením v potrubí, které bylo vystaveno tlakovým výkyvům až do 5000 psi. Subsea Inductive Anchor Monitoring Systems poskytují ověřený, instrumentovaný přístup ke sledování prokluzování kotvy ve větších hloubkách než 3000 m a rychlosti pohybu menší než 0,01 µm/měsíc. In-situ testy na terminálech LNG v Arktidě nedávno dosáhly přesnosti detekce úniku 99,4 % během jevů tepelné kontrakce při -55 °C, což odpovídá normám API 1173 nebo ISO 10816 pro vibrace. Bezkontaktní provoz eliminuje opotřebení těsnění – což je zřetelnou výhodou oproti LVDT sondám používaným v aplikacích nepřetržitého sledování.

Výběr typů lineárních snímačů polohy

Výběr vhodného snímače lineárního posuvu vyžaduje vyvážení technických parametrů a provozních požadavků. Snímače musí odpovídajícím způsobem pokrývat rozsah měření, pracovní podmínky a výstupní požadavky, přičemž je třeba brát v úvahu náklady i životnost. Například úlohy vyžadující submilimetrové pozicování vyžadují jiné technologie než průmyslové sledování na metry.

Porovnání LVDT a magnetostrikčního snímače

| Parametr | Senzory LVDT | Magnetostruktivní senzory |

|---|---|---|

| TECHNOLOGIE | Kontaktní elektromagnetická indukce | Nekontaktní šíření magnetické vlny |

| Typický rozsah | ±2 mm – ±500 mm | 50 mm – 20 000 mm |

| Přesnost | ±0,1 % z celého rozsahu (FS) | ±0,01 % FS |

| Vhodnost pro prostředí | Vysoká vibrace, extrémní teploty | Znečištěné kapaliny, výbušné atmosféry |

LVDTy vynikají ve tvrdých podmínkách díky své odolné konstrukci, zatímco magnetostrikční senzory nabízejí bezkontaktní provoz ideální pro hydraulické systémy. A nedávná analýza výběru průmyslových senzorů uvádí LVDTy jako upřednostňované pro lisovací lisy na kov, zatímco magnetostrikční varianty dominují při monitorování offshore ropných plošin.

Přesnost vs. Rozsah měření – kompromisy

Senzory s vysokým rozlišením (např. optické enkodéry s rozlišením 5 nm) obvykle umožňují kratší měřicí rozsahy (<100 mm), zatímco dlouhodobé indukční senzory (až 1 000 mm) dosahují přesnosti ±0,5 % ZH. Roboty pro montáž automobilů kladejí důraz na rozlišení ±0,01 mm v rozsahu 200 mm, zatímco systémy pro monitorování deformace hrází akceptují přesnost ±1 mm na rozpětí 10 m.

Průmyslový paradox: Analogový vs. digitální výstup – debata

I přes nárůst průmyslu 4.0 je u snímačů polohy v těžkém průmyslu 62 % analogových (4–20 mA nebo 0–10 V). Podpora starších systémů a odolnost proti rušení jsou jedním z důvodů tohoto trendu, přesto se digitální rozhraní (IO-Link, CANopen) stávají populárními v polovodičovém průmyslu pro integraci dat v reálném čase. Tento rozkol odráží napětí mezi prioritami: analogová jednoduchost versus diagnostika pomocí digitálních technologií.

Inovace lineárních obrazových senzorů

Vysokorychlostní systémy pro kontrolu povrchu

Systémy pro vysokorychlostní kontrolu povrchu na bázi lineárního skenování umožňují detekci vad v reálném čase při rychlostech kontroly vyšších než 10 m/s a rozlišení na úrovni 63,5 µm (400 DPI). Tyto senzory dokáží detekovat submikronové vady všude od leštěných kovů po strukturované polymery, a to i při provozu v prostředí s nízkým osvětlením nižším než 100 lux. Nová vylepšená geometrie pixelů 7, 8 zvyšuje citlivost na světlo o 40 %, což znamená, že lze tento díl použít v průmyslovém prostředí pracujícím nepřetržitě.

Nové vývojové směry rozšiřují spektrální citlivost na rozsah 400–980 nm, což zajišťuje řešení s jedním senzorem pro inspekce více materiálů. Studie optického senzoru z roku 2024 ukázala, že optimalizované systémy snižují čas inspekce na dílu o 25 % ve srovnání s plošně skenujícími systémy se správností 99,98 % na nepřetržité výrobní lince. Tato schopnost je klíčová pro aplikace jako je zarovnání polovodičových waferů a kontrola kvality automobilového laku.

Budoucí trendy v měření polohy

Integrace IoT pro prediktivní údržbu

Internet věcí (IoT) integrovaný s systémy měření polohy mění přístupy k průmyslové údržbě. Moderní senzory, které přenášejí aktuální informace o poloze do cloudu, umožňují prediktivním algoritmům předvídat opotřebení zařízení již rok až 18 měsíců před jeho výskytem. Tato změna tempa již snížila neplánované výpadky až o 40 % napříč odvětvími, jako je výroba energie a automobilová výroba, jak uvádí analýza údržby z roku 2024.

Přední studie z roku 2024 2025 ukázala, že modely strojového učení již dokážou dosáhnout střední kvadratické chyby při monitorování lineárního posuvu. Každopádně je to o 60 % lepší než u tradičních metod. Tyto systémy s IoT dobře fungují v elektricky rušených oblastech za podmínek víceosého provozu, a to s ohledem na dříve stanovená omezení prostoru a rušení. Výsledkem jsou údržbové postupy, které zahajují výměnu dílů ještě před vznikem katastrofických vad.

Často kladené otázky

Jaké jsou hlavní odvětví, která těží z lineárních snímačů posuvu?

Odvětví, jako je výroba polovodičů, automobilový průmysl, letecký průmysl a těžké strojírenství, výrazně těží z lineárních snímačů posuvu díky jejich přesnosti a spolehlivosti.

Jak pomáhají teplotně kompenzované snímače v CNC obrábění?

Teplotně kompenzované snímače kompenzují tepelné driftové efekty, čímž zvyšují přesnost v CNC obrábění, což vede ke zlepšení tolerance dílů a snížení počtu zmetků.

Jakou výhodu mají bezkontaktní senzory oproti kontaktním senzorům?

Bezkontaktní senzory jsou odolnější proti opotřebení, což prodlužuje jejich životnost, a zároveň snižují kalibrační drift, díky čemuž jsou spolehlivější v aplikacích spojených s nepřetržitým monitorováním.

Proč je integrace IoT systémů důležitá pro prediktivní údržbu?

IoT systémy umožňují sledování a přenos dat v reálném čase, díky čemuž prediktivní algoritmy mohou dopředu rozpoznat vzorce opotřebení a výrazně tak snížit neplánované prostojy.

Obsah

- Vysoká přesnost lineárních snímačů polohy

- Průmyslové aplikace lineárních snímačů polohy

- Výhody bezkontaktního lineárního senzoru

- Induktivní snímače lineárního posunu – vlastnosti

- Výběr typů lineárních snímačů polohy

- Inovace lineárních obrazových senzorů

- Budoucí trendy v měření polohy

- Často kladené otázky