Izuzetna Tačnost Linearnih Senzora Pomeraja

Kapaciteti Submikronske Rezolucije

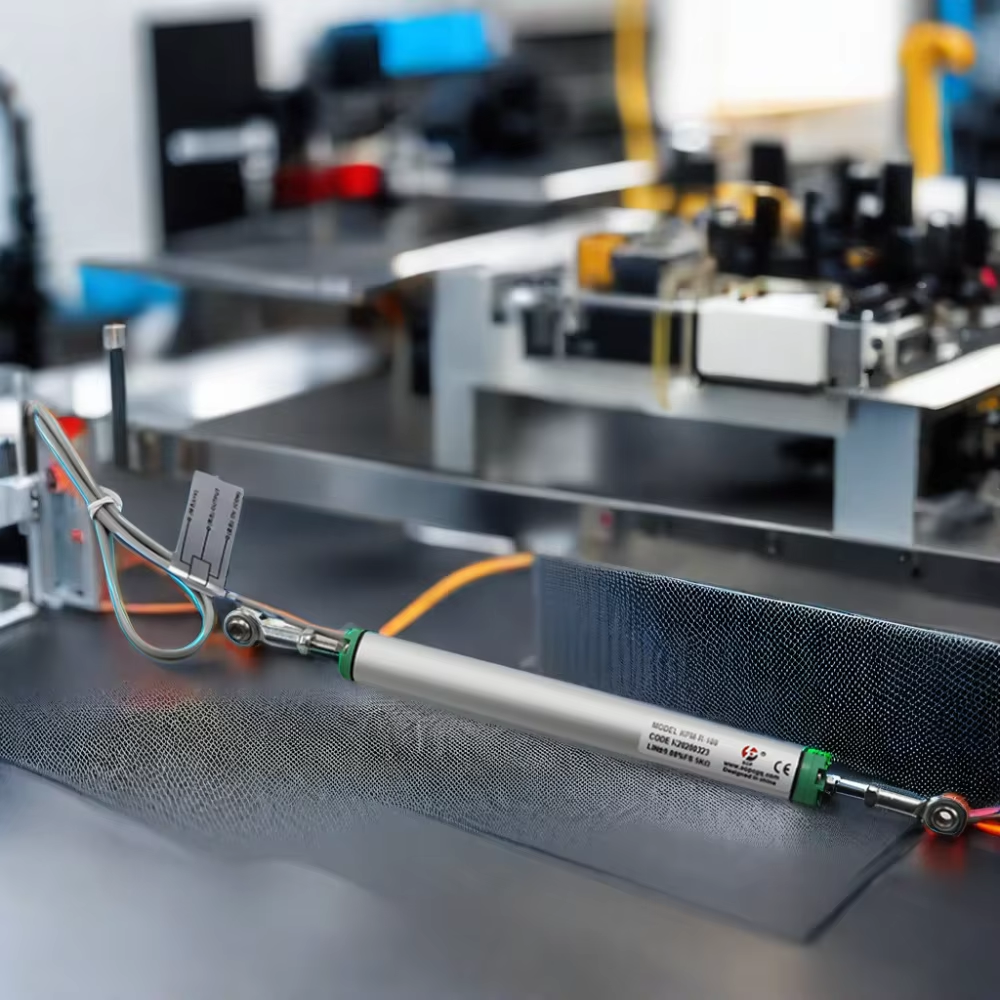

Danas linearnih pomjeranja senzora može dostaviti observacije s submikronskom razlučivošću potrebnim za uočavanje pomaka sitnijih od 0,1 µm, razina točnosti koja je presudna za industrije poput poluvodičke litografije i proizvodnje optičkih komponenti, koje moraju raditi unutar tolerancija nanometra kako bi se osigurala kvaliteta proizvoda. LVDT senzori bez kontakta (kao oni u literaturi o vrhunskim sustavima detekcije) otporni su na trošenje i imaju visoku točnost, što ih čini idealnima za neprekidan rad u uvjetima masovne proizvodnje. Studija iz 2023. pokazala je da senzori visoke razlučivosti (<1 µm) smanjuju pogreške pozicioniranja za 32% u profiliranju automobilskih radilica u usporedbi s konvencionalnim mikrometrima.

Mjerni sustavi s kompenzacijom temperature

Toplinski drifat je odgovoran za 55% svih industrijskih pogrešaka u mjerenju (Ponemon Institute 2023). Sofisticirani senzori uključuju algoritme za kompenzaciju temperature u stvarnom vremenu koji kalibriraju mjerenja koristeći podatke s ugrađenih termalnih senzora. Sustavi za nadzor hidrauličkih cilindara koji koriste ovu tehnologiju postigli su točnost ±0,02% od –40 °C do 85 °C u testovima bušenja nafte u arktičkim uvjetima, na primjer. Danas proizvođači koriste keramičke materijale podloge s stopama toplinskog širenja manjim od 5 ppm/°C, u kombinaciji s takvim algoritmima.

Studija slučaja: Preciznost u CNC obradi

Dobavljač razine 1 za zrakoplovstvo implementirao je linearno temperaturno-kompenzirane senzore na 52 CNC glodalice, postižući:

| Metrički | Unapređenja | Izvor |

|---|---|---|

| Tolerancija dijela | ±3 µm – ±1,2 µm | Unutarnji QA (2024) |

| Detekcija trošenja alata | 18% brže | Proizvodni zapisi |

| Stopa otpada | 2,1% – 0,9% | Financijski izvješaji |

Sustavovo kalibriranje strojnog učenja omogućilo je automatsku korekciju pogrešaka tijekom ciklusa obrade titanijuma, smanjujući radno vrijeme potrebno za ručnu kalibraciju za 14 sati/tjedno. Ova implementacija pokazuje kako senzori submikronskog raspona rješavaju ključni industrijski problem održavanja preciznosti u termički nestabilnim proizvodnim okolinama.

Primjena linearnih senzora pomaka u industriji

Pozicioniranje na automobilskoj montažnoj liniji

Linearnih pomjeranja senzora minimizirati pogreške poravnanja na ±0,05 mm kod robotskog zavarivanja i nanošenja ljepila. Ovi senzori kontroliraju robota u višeosnih robotima za bojenje kako bi održali konstantnu udaljenost mlaznice od ploče, smanjujući otpad zbog prekomjernog raspršivanja boje za 18% (Precision Manufacturing Quarterly 2023). Vrijeme reakcije ispod milisekunde omogućuje prilagodbe u stvarnom vremenu tijekom brzih prijenosa komponenti što je ključno za postizanje automobilske proizvodnje veće od 60 automobila/sat.

Praćenje hidrauličnih cilindara u teškim strojevima

Teški LVDT senzori za mjerenje pozicije klipa hidrauličnih sustava pod dinamičkim opterećenjem do 25 MPa. Ova trenutna povratna informacija pomoći će izbjeći katastrofalne kvarove ruke bagera tako što će detektirati i najmanje odstupanje od 1/1000 milimetra, ako je štap ekscentričan tijekom dizanja bez vođenja. Postizanje 37% nižeg neplaniranog vremena zastoja kod teške mehanizacije moguće je uz uporabu senzora pomaka i algoritama prediktivnog održavanja (Earthmoving Tech Insights 2024)

Kontrola stupa poluvodičkih pločica

Magnetostruktivni linearni senzori postižu točnost pozicioniranja od 5 nm u litografskim stupovima – ključni zahtjev za proizvodnju mikročipova ispod 10 nm. Kompenziranjem toplinskog širenja aluminijskih stupova za pločice, ovi senzori pomažu u održavanju pogrešaka poravnanja ispod 2,5 nm, izravno utječući na stopu iskoristivosti poluvodiča u tvornicama s velikim obujmom proizvodnje.

Prednosti beskontaktnog linearnog senzora

Vrtložne struje naspram optičkih mjernih sustava

[0024] Senzor za linearno neprekidno mjerenje bez kontakta koristi tehnike mjerenja vrtložnih struja ili optičke metode kako bi precizno pratila poziciju. Vrtložne struje uključuju senzore koji koriste elektromagnetsko polje za određivanje položaja provodnih ciljeva s točnošću ±0,1% u uvjetima prisutnosti ulja, prašine ili promjenjive temperature (sensors journal… 2023). Druge optičke alternativе, poput sustava laserske triangulacije, nude submikronsku razlučivost na reflektirajućoj površini, ali samo ako ne rade u prašnjavom okolišu. Tehnologija vrtložnih struja sve više se prihvaća za primjene u obradi metala, 78% industrijskih senzora danas funkcioniše bezkontaktnim metodama (Izvješće o preciznoj mehanici, 2024).

Rad bez trošenja kod neprekidnog nadzora

Kod nekontaktnih senzora, aktivnih ili pasivnih, ne postoji mehanički kontakt između komponenti, stoga nema trošenja, a neki modeli su projektirani za radne vijekove do i preko 100.000 sati u uvjetima s visokom razinom vibracija. Analiza održavanja iz 2023. godine pokazala je smanjenje od 63% u pomaku kalibracije u usporedbi s potenciometarskim senzorima tijekom 5 godina. Ova pouzdanost ključna je za proizvodnju u zrakoplovnoj industriji, gdje kontinuirana povratna informacija o poziciji sprječava mikropogreške u aplikacijama slojevitih kompozita. Termalna stabilnost dodatno doprinosi tome, pri čemu sustavi vrtložnih struja održavaju točnost ±5 µm između -40°C i 150°C bez potrebe za ponovnim kalibriranjem.

Kapaciteta induktivnog linearnog mjerila za mjerenje pomaka

Mjerni podaci performansi u teškim okolinskim uvjetima

Induktivni linearni senzori za mjerenje pomaka nude točnost ±0,1% FS unutar raspona temperature od -40 do +125°C, a stabilnost nije utjecana termičkim ciklusima. Zahvaljujući hermetički zatvorenom kućištu od nehrđajućeg čelika 316L i zaštiti IP67 protiv prodora, ovi senzori mogu izdržati vlagu, prašinu i kemijske tvari koje izazivaju koroziju i kvarove – nužno za tvornice čelika, bušenja na otvorenom moru i platforme. Testna lokacija u 2023. godini imala je 98,6% dostupnosti u cementnim tvornicama s razinom čestica većom od 15 g/m³, što je 34% više nego kod optičkih senzora. Modeli koji rade na bazi vrtložnih struja ne trpe mehanički trošenje u uvjetima s jakim vibracijama (testirano do 15 g RMS) i osiguravaju trajnost od 100 milijuna ciklusa bez potrebe za ponovnim kalibriranjem.

Praćenje integriteta cjevovoda za naftu i plin

Senzori prepoznaju promjene pomaka u cjevovodima na razini mikrometra i koristili su se za otkrivanje prijetnji izbočenja cjevovoda koji je iskusio varijacije tlaka do 5000 psi. Podmorski induktivni sustavi za praćenje sidra pružaju dokazani, instrumentirani pristup praćenju proklizavanja sidra na dubinama većim od 3000 m i stopama drifta manjim od 0,01 µm/mjesec. Terenski testovi na arktičkim LNG terminalima nedavno su postigli točnost detekcije curenja od 99,4% tijekom termalnih kontrakcijskih događaja kod -55 °C, u skladu sa standardima API 1173 ili ISO 10816 za vibracije. Bezkontaktna operacija uklanja trošenje brtvi – jasna prednost u usporedbi s LVDT probama korištenim u aplikacijama kontinuiranog nadzora 24/7.

Odabir tipova senzora linearnog pomaka

Odabir odgovarajućeg linearnog senzora za mjerenje pomaka zahtijeva usklađivanje tehničkih specifikacija s operativnim zahtjevima. Senzori moraju odgovarati rasponu mjerenja, uvjetima okoline i zahtjevima izlaza, uz istovremeno rješavanje pitanja troškova i trajnosti. Na primjer, zadaci pozicioniranja u submilimetarskoj razini zahtijevaju drukčije tehnologije nego industrijsko praćenje na razini metara.

Usporedba LVDT i magnetostriktivnih senzora

| Parametar | LVDT senzori | Magnetostruktivni senzori |

|---|---|---|

| TEHNOLOGIJA | Kontaktna elektromagnetska indukcija | Bezkontaktna magnetska valna propagacija |

| Tipični raspon | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Točnost | ±0,1% punog opsega (FS) | ±0,01% FS |

| Odgovornost prema okolišu | Visoka vibracija, ekstremne temperature | Zagađene tekućine, eksplozivne atmosfere |

LVDT-ovi se ističu u teškim okolinama zbog svoje izdržljive izgradnje, dok senzori na bazi magnetostrikcije nude rade bez kontakta što je idealno za hidraulične sustave. A nedavna analiza odabira industrijskih senzora ističe LVDT-ove kao preferirane za preše za oblikovanje metala, dok varijante na bazi magnetostrikcije dominiraju u praćenju offshore naftnih platformi.

Odziv vs. kompromis kod raspona mjerenja

Senzori s visokom razlučivošću (npr. optički enkoderi s razlučivošću 5 nm) obično podržavaju kraće raspona mjerenja (<100 mm), dok induktivni senzori dugog raspona (do 1000 mm) postižu točnost ±0,5% CS-a. Roboti za sklopovske automobile prioritet imaju razlučivost ±0,01 mm unutar raspona od 200 mm, dok sustavi za praćenje deformacije brana prihvaćaju ±1 mm točnosti na rasponima do 10 m.

Industrijska paradoksa: Rasprava o analognom i digitalnom izlazu

Čak i uz porast Industrije 4.0, od uključenih senzora za pomicanje u teškoj industriji, 62% su analogni (4–20 mA ili 0–10 V). Stara podrška i otpornost na smetnje pokreću ovaj trend, dok se digitalni interfejsi (IO-Link, CANopen) sve više koriste u proizvodnji poluprovodnika za integraciju podataka u realnom vremenu. Ova podela ogleda sukob prioriteta: jednostavnost analognog signala naspram dijagnostike u digitalnoj formi.

Inovacije linearnih senzora slika

Sistemi za brzu inspekciju površine

Sistemi za brzu inspekciju površine zasnovani na linijskom skeniranju omogućavaju detekciju grešaka u realnom vremenu pri brzinama inspekcije većim od 10 m/s i rezoluciji piksela do 63,5 µm (400 DPI). Senzori detektuju submikronske greške u svemu od glatkog metala do teksturiranih polimera, dok rade u industrijskim uslovima sa slabim osvetljenjem, čak i do 100 luksa. Nova poboljšana geometrija piksela 7, 8 povećava osetljivost na svetlost za 40%, što znači da se uređaj može koristiti kontinuirano u proizvodnom okruženju.

Nova razvojna postignuća proširuju spektralnu osjetljivost na 400-980 nm, osiguravajući rješenja s jednim senzorom za inspekciju više materijala. Studija optičkih senzora za 2024. godinu pokazala je da optimizirani sustavi smanjuju vrijeme inspekcije po komponenti za 25% u usporedbi s sustavima za skeniranje površine, uz točnost od 99,98% na proizvodnoj liniji koja radi 24/7. Ova sposobnost ključna je za primjene poput poravnavanja poluvodičkih pločica i kontrole kvalitete automobilskih boja.

Budućni trendovi u mjerenju pomaka

Integracija IoT-a za prediktivno održavanje

IoT integriran s sustavima za mjerenje pomaka revolucionira pristupe industrijskom održavanju. Suvremeni senzori koji šalju informacije o trenutnom položaju u oblak omogućuju prediktivnim algoritmima da unaprijed predvide obrazce trošenja opreme godinu dana do 18 mjeseci prije nego što se pojave. Ovaj ubrzani ritam već je smanjio neplanirano vrijeme zastoja za čak 40% u sektorima kao što su proizvodnja energije i automobilska proizvodnja, prema analizi iz 2024. godine o praksama održavanja.

Vodeća studija iz 2024. i 2025. godine pokazala je da već sada modeli strojnog učenja mogu postići srednju kvadratnu pogrešku pri praćenju linearnog pomaka. Uostalom, to je 60% bolje nego kod tradicionalnih metoda. Ovi sustavi uz IoT dobro funkcioniraju u električno bučnim područjima pod uvjetima rada s više osi, poboljšanih u odnosu na prethodno utvrđena ograničenja prostora i smetnji. Rezultat su postupci održavanja koji pokreću zamjenu dijelova prije nastanka katastrofičkih oštećenja.

Česta pitanja

Koje su glavne industrije koje imaju koristi od senzora za linearne pomake?

Industrije poput proizvodnje poluvodiča, automobilske industrije, zrakoplovstva i teške mehanike znatno imaju koristi od senzora za linearne pomake zbog njihove preciznosti i pouzdanosti.

Kako pomoću senzora kompenzacije temperature pomaže kod CNC obrade?

Senzori s kompenzacijom temperature prilagođavaju se termalnom driftovaljenju, čime se povećava preciznost kod CNC obrade, što rezultira poboljšanim tolerancijama dijelova i smanjenjem otpadnih materijala.

Koju prednost nude senzori bez kontakta u usporedbi s senzorima s kontaktom?

Senzori bez kontakta nemaju trošenje, što omogućuje dulje vijek trajanja, a također smanjuju otklon u kalibraciji, čime su pouzdaniji u aplikacijama za kontinuirano praćenje.

Zašto je integracija IoT sustava važna za prediktivnu održavanje?

IoT sustavi omogućuju praćenje i prijenos podataka u stvarnom vremenu, što omogućuje prediktivnim algoritmima da unaprijed predvide uzorke trošenja, time znatno smanjujući neplanirane stankice.

Sadržaj

- Izuzetna Tačnost Linearnih Senzora Pomeraja

- Primjena linearnih senzora pomaka u industriji

- Prednosti beskontaktnog linearnog senzora

- Kapaciteta induktivnog linearnog mjerila za mjerenje pomaka

- Odabir tipova senzora linearnog pomaka

- Inovacije linearnih senzora slika

- Budućni trendovi u mjerenju pomaka

- Česta pitanja