Vysoká presnosť lineárnych snímačov polohy

Submikrometrové rozlišovacie schopnosti

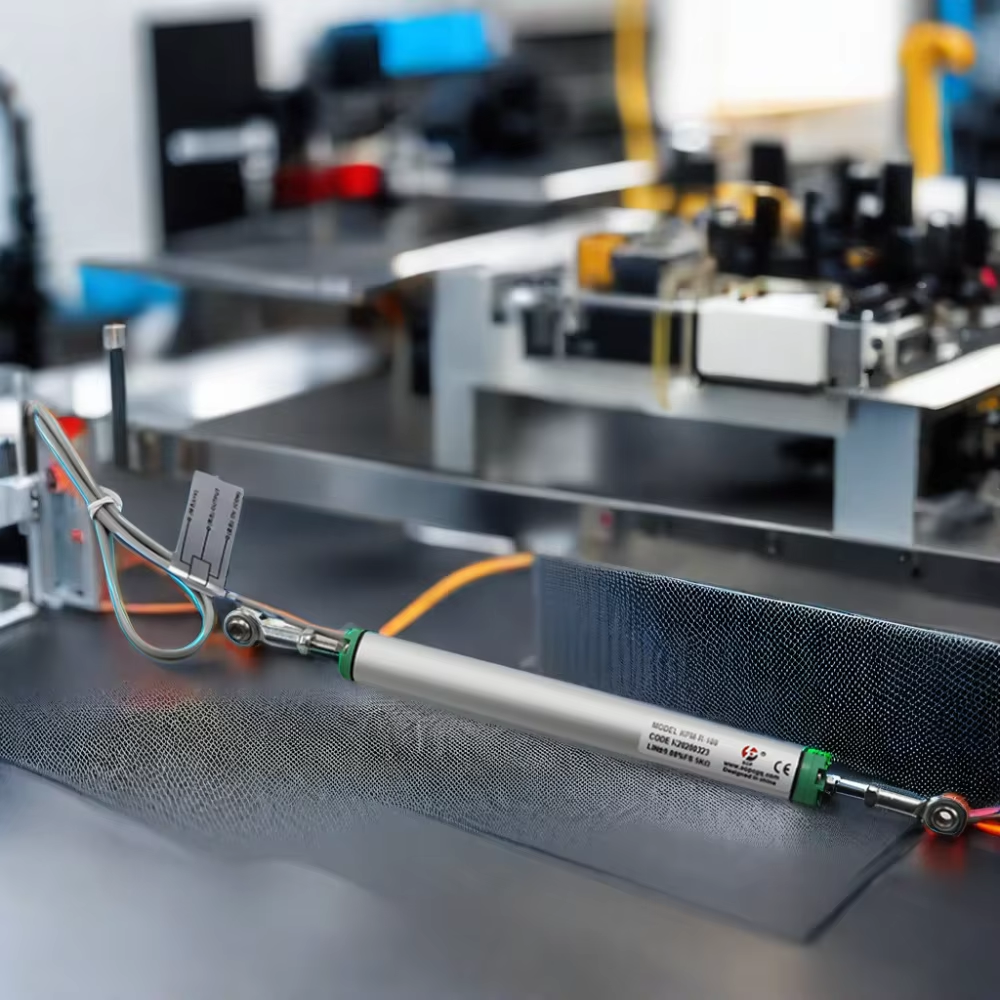

Dnešné lineárnych displace mentových senzorov môže poskytovať pozorovania s rozlíšením na submikrónovú úroveň, ktoré sú potrebné na zisťovanie posunov až do veľkosti 0,1 µm. Táto úroveň presnosti je nesmierne dôležitá pre priemysel ako je litografia polovodičov alebo výroba optických komponentov, kde musia byť výroby vykonávané s toleranciami v nanometroch, aby bolo zabezpečené kvalitné výsledné produkty. Bezkontaktné snímače LVDT (ako je uvedené v literatúre o najmodernejších detekčných systémoch) sú odolné voči opotrebeniu a dosahujú vysokú presnosť, čo ich činí ideálnymi pre nepretržité používanie vo vysokootáčkových výrobných prostrediach. Štúdia z roku 2023 ukázala, že snímače s vysokým rozlíšením (<1 µm) znížili chyby pozície o 32 % pri profilovaní automobilových vačkových hriadeľov v porovnaní s konvenčnými mikrometrami.

Teplotou Kompensované Meracie Systémy

Teplotný drift je zodpovedný za 55 % všetkých priemyselných meracích chýb (Ponemon Institute 2023). Sofistikované snímače zahŕňajú algoritmy reálneho času na kompenzáciu teploty, ktoré kalibrujú merania pomocou údajov zo zabudovaných teplotných snímačov. Hydraulické systémy na monitorovanie valcov využívajúce túto technológiu dosiahli napríklad v testoch arktického ťažby ropa presnosť ±0,02 % od –40 °C do 85 °C. Dnes výrobcovia používajú keramické substrátové materiály s koeficientom tepelnej rozťažnosti < 5 ppm/°C v kombinácii s takýmito algoritmami.

Prípadová štúdia: Presnosť pri CNC obrábaní

Dodávateľ Tier 1 pre letecký priemysel implementoval lineárne snímače kompenzujúce teplotu na 52 CNC frézkach, čím dosiahol:

| Metrické | Vylepšenie | Zdroj |

|---|---|---|

| Tolerancia dielu | ±3 µm – ±1,2 µm | Interná kontrola kvality (2024) |

| Detekcia opotrebenia nástroja | o 18 % rýchlejšie | Výrobné logy |

| Miera odpadu | 2,1 % – 0,9 % | Finančné správy |

Kalibrácia strojového učenia systému umožnila automatickú korekciu chýb počas cyklov obrábania titánu, čím sa znížila pracná kalibrácia o 14 hodín/týždeň. Táto implementácia ukazuje, ako submikrónové senzory riešia kľúčovú priemyselnú výzvu, a to udržiavanie presnosti v termálne nestabilných výrobných prostrediach.

Použitie lineárnych snímačov posuvu v priemysle

Poloha na montážnom pásu automobilového priemyslu

Lineárnych displace mentových senzorov minimalizovať chyby zarovnania na ±0,05 mm pri zváraní robotmi a aplikácii lepidla. Tieto senzory riadia robota v mnohoosých farbiacich robotoch, aby udržali konštantnú vzdialenosť medzi tryskou a panelom, čím sa zníži odpad nadbytočného sprejovania o 18% (Precision Manufacturing Quarterly 2023). Odozva pod milisekundu umožňuje vysokorýchlostné rebrusové úpravy počas rýchlych prenosov komponentov, čo je kritické pre dosiahnutie výrobných rát automobilov vo výške viac než 60 áut / hodina.

Sledovanie hydraulického valca v ťažkých strojoch

Těžké snímače LVDT měřící polohu pístů hydraulických systémů za dynamického zatížení až do 25 MPa. Tato okamžitá zpětná vazba pomůže předejít katastrofálním poruchám paže bagru tím, že detekuje i tisícinu milimetru, pokud je tyč mimo střed při zvedání bez vedení. Pokud budou použity snímače polohy a prediktivní údržbové algoritmy, lze dosáhnout o 37 % nižší nehodinové prostoje těžkých strojů (Earthmoving Tech Insights 2024)

Řízení polohy waferu v polovodičovém průmyslu

Magnetostrikční lineární snímače dosahují přesnosti polohování 5 nm v lito grafických stolech – což je kritický požadavek pro výrobu mikročipů pod 10 nm. Kompenzací tepelné roztažnosti hliníkových wafer stolů tyto snímače udržují chyby zarovnání pod 2,5 nm, čímž přímo ovlivňují výtěžnost polovodičů ve vysokoproduktivních výrobních zařízeních.

Výhody bezkontaktného lineárneho snímača

Eddy Current vs. Optické měřicí systémy

[0024] Bezkontaktný lineárny snímač polohy využíva vírivoprúdové alebo optické meracie techniky na presné sledovanie pozície. Vírivoprúdová technológia využíva elektromagnetické pole na určenie polohy vodivých cieľov s presnosťou ±0,1% v prostredí oleja, prachu alebo pri kolísaní teploty (sensors journal... 2023). Iné optické alternatívy, ako sú laserové triangulačné systémy, poskytujú submikrónové rozlíšenie na odrazivom povrchu, avšak len v prípade, že prostredie nie je prašné. Vírivoprúdová technológia sa čoraz viac uplatňuje v kovospracujúcich aplikáciách, 78 % priemyselných snímačov dnes pracuje bezkontaktne (Precision Engineering Report, 2024).

Bezúnavý prevádzka pri nepretržitom monitorovaní

Medzi komponentmi v nekontaktných snímačoch, či už aktívnych alebo pasívnych, nenastáva mechanický kontakt, a preto nedochádza k opotrebeniu. Niektoré modely sú navyše určené na prevádzku trvajúcu až viac ako 100 000 hodín v prostredí s vysokou vibráciou. Údržbová analýza z roku 2023 ukázala o 63 % nižšiu odchýlku kalibrácie v porovnaní s potenciometrickými snímačmi počas 5 rokov. Táto spoľahlivosť je kľúčová pre letecký priemysel, kde nepretržité meranie polohy zabraňuje mikrodefektom pri výrobe kompozitných materiálov. K tomu prispieva aj tepelná stabilita, pričom indukčné systémy zachovávajú presnosť ±5 µm v rozsahu od -40 °C do 150 °C bez nutnosti prekalibrácie.

Indukčné lineárne snímače posuvu – technické parametre

Výkonnostné parametre v náročných prostrediach

Indukčné lineárne snímače polohy ponúkajú presnosť ±0,1 % FS v rozsahu teploty -40 až +125 °C; stabilita nie je ovplyvnená tepelným cyklovaním. Vďaka hermeticky uzatvorenej skrini z nerezovej ocele 316L a ochrane IP67 odolávajú vlhkosti, prachu a chemikáliám, ktoré spôsobujú koróziu a poruchy – sú nevyhnutné pre použitie v oceliarňach, offshorovom vŕtaní a na vrtaniach. Testovacie miesto z roku 2023 ukázalo 98,6 % dostupnosti v cementárenských závodoch s koncentráciou prachu vyššou ako 15 g/m³, čo je o 34 % viac dostupnosti než u optických snímačov. Modely založené na vírivých prúdoch netrpia mechanickým opotrebovaním vo vysokootrasových prostrediach (testované do 15 g RMS) a poskytujú životnosť 100 miliónov cyklov bez nutnosti kalibrácie.

Monitorovanie integrity ropovodov a plynovodov

Senzory rozpoznávajú zmeny v mikrometrovej displácii vnútri potrubí a používali sa na detekciu hrozieb vybočenia v potrubí, ktoré zažívali kolísanie tlaku až do 5000 psi. Submorské indukčné systémy na monitorovanie kotiev poskytujú overený, inštrumentovaný prístup na sledovanie prešmykovania kotiev vo veľkých hĺbkach väčších ako 3000 m a rýchlosti driftu nižšie ako 0,01 µm/mesiac. In situ testy na termináloch arktického LNG nedávno dosiahli presnosť detekcie únikov na úrovni 99,4% počas termálneho krčenia pri -55 °C, čo je v súlade so štandardmi API 1173 alebo ISO 10816 o vibráciách. Bezkontaktný prevádzka eliminuje opotrebenie tesnení – čo je výrazná výhoda oproti LVDT sondám používaným v aplikáciách nepretržitého monitorovania.

Výber typov lineárnych snímačov polohy

Výber správneho snímača lineárneho posuvu vyžaduje vyváženie technických špecifikácií s prevádzkovými požiadavkami. Snímače musia zodpovedať rozsahu merania, prevádzkovým podmienkam a výstupným požiadavkám, pričom je potrebné riešiť aj otázky nákladov a trvanlivosti. Napríklad úlohy týkajúce sa pozicionovania v submilimetrovej presnosti vyžadujú iné technológie než monitorovanie v priemyselnom meradle na metrovej úrovni.

Porovnanie LVDT vs. magnetostrikčný snímač

| Parameter | Senzory LVDT | Magnetoštartívne senzory |

|---|---|---|

| TECHNOLOGIA | Kontaktné elektromagnetické indukcie | Nekontaktné šírenie magnetických vĺn |

| Typický rozsah | ±2 mm – ±500 mm | 50 mm – 20 000 mm |

| Presnosť | ±0,1 % celého rozsahu (FS) | ±0,01 % FS |

| Použiteľnosť v rôznych prostrediach | Vysoká vibrácia, extrémne teploty | Znečistené kvapaliny, výbušné atmosféry |

LVDT-ky excelujú v náročných prostrediach vďaka svojej odolnej konštrukcii, zatiaľ čo magnetostrikčné snímače ponúkajú bezkontaktný prevádzku ideálnu pre hydraulické systémy. A nedávna analýza výberu priemyselných snímačov uvádza LVDT-k ako uprednostňované pre kovotvarovacie lisy, zatiaľ čo magnetostrikčné varianty dominujú pri monitorovaní offshore ropných platóf.

Pomer rozlíšenia a rozsahu merania

Snímače s vysokým rozlíšením (napr. optické enkodéry s 5 nm rozlíšením) zvyčajne umožňujú kratší merací rozsah (<100 mm), zatiaľ čo indukčné snímače s dlhým dosahom (až 1 000 mm) dosahujú presnosť ±0,5 % FS. Roboty na montáž automobilov kladiu dôraz na rozlíšenie ±0,01 mm v rozsahu 200 mm, zatiaľ čo systémy na sledovanie deformácií hrázd běžne akceptujú presnosť ±1 mm na rozpätí 10 m.

Priemyselný paradox: Diskusia o analógovom a digitálnom výstupe

Aj napriek nárastu Industry 4.0, z celkového počtu snímačov polohy zapojených v ťažkých priemyselne je 62 % analógových (4–20 mA alebo 0–10 V). Podpora zastaraných systémov a odolnosť proti rušeniu sú jedným z dôvodov tohto trendu, pričom digitálne rozhrania (IO-Link, CANopen) sa stávajú populárnymi v polovodičovom priemysle pre integráciu údajov v reálnom čase. Toto rozdelenie odráža napätie medzi prioritami: jednoduchosť analógových systémov verzus diagnostika digitálnych.

Inovácie lineárnych obrazových snímačov

Vysokorýchlostné systémy na kontrolu povrchu

Systémy na kontrolu povrchu využívajúce lineárny skenovací princíp umožňujú detekciu chýb v reálnom čase pri kontrolných rýchlostiach vyšších ako 10 m/s a rozlíšení na úrovni 63,5 µm (400 DPI). Snímače dokážu detegovať submikrónové chyby všetko od leštených kovov až po texturované polyméry, pri prevádzke v priestoroch s nízkym osvetlením až do 100 luxov. Nová vylepšená geometria pixelov 7, 8 zvyšuje citlivosť na svetlo o 40 %, čo znamená, že komponent možno použiť v priemyselnom prostredí pracujúcom nepretržite.

Nové vývojové podnety rozširujú spektrálnu citlivosť na 400-980 nm, čo zabezpečuje jednosenzorové riešenia pre inšpekcie viacerých materiálov. Štúdia optického senzora z roku 2024 ukázala, že optimalizované systémy skracujú čas inšpekcie na dielnu o 25 % v porovnaní s plošnými skenovacími systémami so spresnením na 99,98 % na nepretržite pracujúcej výrobnej línii. Táto schopnosť je kľúčová pre aplikácie ako je zarovnanie polovodičových waferov alebo kontrola kvality automobilovej farby.

Budúce trendy v meraní posuvu

Integrácia IoT pre prediktívne údržbu

IoT integrovaný s meracími systémami posuvu mení prístupy k priemyselnej údržbe. Súčasné senzory, ktoré odosielajú informácie o pozícii v reálnom čase do cloudu, umožňujú prediktívne algoritmy vopred odhadnúť opotrebenie zariadenia jeden až 18 mesiacov pred jeho výskytom. Táto zmena už teraz znížila neplánované výpadky vo viacerých sektoroch, ako je energetika či automobilový priemysel, až o 40 %, uvádza analýza údržby z roku 2024.

Vedúce štúdie v rokoch 2024 2025 ukázali, že modely strojového učenia už dokážu dosiahnuť strednú kvadratickú chybu pri monitorovaní lineárneho posuvu. V každom prípade je to o 60 % lepšie ako pri tradičných metódach. Tieto systémy s IoT prejavujú dobrý výkon v elektricky rušených oblastiach za podmienok viacosekovej prevádzky, čo predstavuje zlepšenie v porovnaní s predtým stanovenými obmedzeniami priestoru a rušenia. Výsledkom sú údržbové postupy, ktoré spúšťajú výmenu súčiastok pred vznikom kritických chýb.

Často kladené otázky

Ktoré sú hlavné odvetvia priemyslu, ktoré profitujú z lineárnych snímačov posuvu?

Odzvetvia ako výroba polovodičov, automobilová výroba, letecký priemysl a ťažké strojárstvo výrazne profitujú z lineárnych snímačov posuvu vďaka ich presnosti a spoľahlivosti.

Ako pomáhajú teplotne kompenzované snímače pri CNC obrábaní?

Teplotne kompenzované snímače kompenzujú teplotný drift, čím zvyšujú presnosť pri CNC obrábaní, čo vedie k zlepšeniu tolerancií súčiastok a zníženiu mierky odpadu.

Aké výhody ponúkajú nekontaktové snímače oproti kontaktovým snímačom?

Nekontaktové snímače sú bez opotrebenia, čo zabezpečuje predĺženú životnosť, a znižujú drift kalibrácie, čím sú spoľahlivejšie v aplikáciách nepretržitého monitorovania.

Prečo je integrácia IoT systémov dôležitá pre prediktívnu údržbu?

IoT systémy umožňujú monitorovanie a prenos údajov v reálnom čase, vďaka čomu prediktívne algoritmy dokážu dopredu rozpoznať vzorce opotrebenia a výrazne znížiť neplánované výpadky.

Obsah

- Vysoká presnosť lineárnych snímačov polohy

- Použitie lineárnych snímačov posuvu v priemysle

- Výhody bezkontaktného lineárneho snímača

- Indukčné lineárne snímače posuvu – technické parametre

- Výber typov lineárnych snímačov polohy

- Inovácie lineárnych obrazových snímačov

- Budúce trendy v meraní posuvu

- Často kladené otázky