Висока точність лінійних датчиків переміщення

Можливості субмікронної роздільної здатності

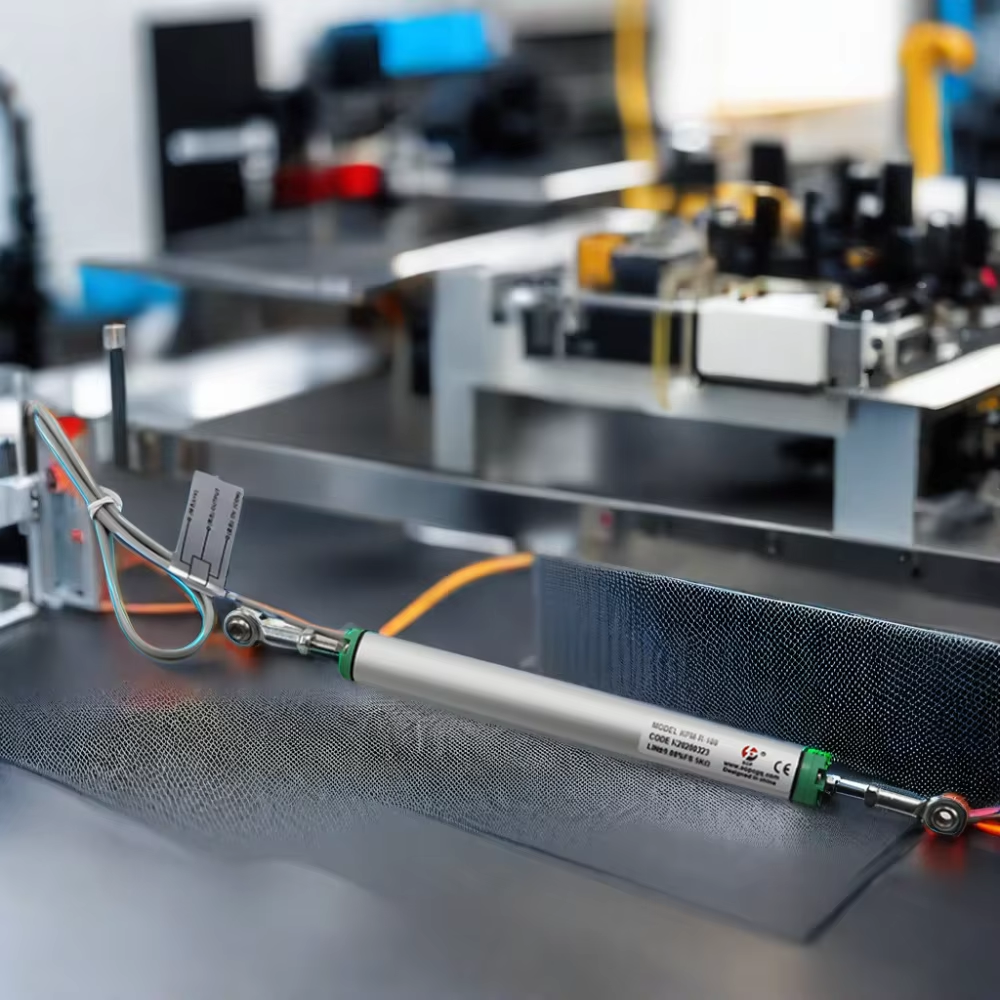

Сьогодні лінійних датчиків зсуву може забезпечити спостереження з субмікронною роздільною здатністю, необхідною для виявлення зсувів навіть 0,1 мкм, що є критично важливим рівнем точності для галузей, таких як напівпровідникова літографія та виробництво оптичних компонентів, які мають працювати з нанометровими допусками для забезпечення якості продукції. Бесконтактні датчики LVDT (як у літературі про сенсаційні системи виявлення) не схильні до зносу та працюють з високою точністю, що робить їх ідеальними для круглодобового використання у виробництві великих обсягів. Дослідження 2023 року показало, що датчики високої роздільної здатності (<1 мкм) зменшили похибки позиціонування на 32% під час профілювання автомобільних розподільних валів порівняно з традиційними мікрометрами.

Системи вимірювання з температурною компенсацією

Термічний дрейф відповідає за 55% усіх промислових вимірювальних помилок (Ponemon Institute, 2023). У складних сенсорах використовуються алгоритми компенсації температури в реальному часі, які калібрують вимірювання з використанням даних вбудованих температурних сенсорів. Наприклад, системи моніторингу гідравлічних циліндрів, що використовують цю технологію, забезпечили точність ±0,02% в діапазоні від –40°;C до 85°;C під час тестів на арктичному нафтовидобувному обладнанні. Сьогодні виробники використовують керамічні основні матеріали з коефіцієнтом теплового розширення < 5 ppm/°;C разом із такими алгоритмами.

Дослідження випадку: Точність при обробці на CNC-верстатах

Постачальник першого рівня для авіаційної промисловості встановив лінійні сенсори з температурною компенсацією на 52 фрезерних верстати CNC, досягнувши наступного:

| Метрична | Покращення | Джерело |

|---|---|---|

| Допуск деталі | ±3 мкм – ±1,2 мкм | Внутрішній контроль якості (2024) |

| Виявлення зносу інструменту | на 18% швидше | Журнали виробництва |

| Рівень браку | 2,1% – 0,9% | Фінансові звіти |

Калібрація машинного навчання системи забезпечила автоматичне виправлення помилок під час циклів обробки титану, що скоротило трудовитрати на ручну калібрування на 14 годин/тиждень. Ця реалізація демонструє, як субмікронні датчики вирішують ключову галузеву проблему — збереження точності в умовах термічно нестабільних виробничих середовищ.

Галузеве застосування лінійних датчиків переміщення

Позиціонування на автомобільній складальній лінії

Лінійних датчиків зсуву зводити помилки вирівнювання до ±0,05 мм під час зварювання роботами та нанесення клею. Ці датчики контролюють рух робота в багатоосьових фарбувальних роботах, забезпечуючи постійну відстань між соплом та панеллю, що зменшує втрати від надлишкового розпилення на 18% (Precision Manufacturing Quarterly, 2023). Час реакції менше мілісекунди дозволяє виконувати швидкі корективи в режимі реального часу під час швидкого переміщення компонентів, що є критичним для досягнення темпів автомобільного виробництва понад 60 автомобілів/година.

Моніторинг гідравлічних циліндрів у важких машинах

Сенсори LVDT важкого типу вимірюють положення поршнів гідравлічних систем під динамічним навантаженням до 25 МПа. Ця миттєва зворотна зв'язок допоможе уникнути катастрофічних поломок руки екскаватора, виявляючи відхилення на 1/1000 мм, якщо шток зміщується при підйомі без направляння. Використання датчиків переміщення та алгоритмів передбачувального технічного обслуговування може скоротити непланові простої важкого обладнання на 37% (Earthmoving Tech Insights 2024)

Керування напівпровідниковим пластинчастим верстатом

Магнітострикційні лінійні сенсори забезпечують точність позиціонування 5 нм на етапах літографії – ключовий фактор для виробництва мікрочіпів менше 10 нм. Компенсуючи теплове розширення алюмінієвих пластин, ці сенсори допомагають зберігати похибки суміщення нижче 2,5 нм, що прямо впливає на вихід напівпровідників на великих фабриках.

Переваги безконтактного лінійного датчика

Вихровий струм порівняно з оптичними вимірювальними системами

[0024] Бесконтактні лінійні датчики переміщення використовують методи вихрового або оптичного вимірювання для точного визначення положення. Вихрові датчики застосовують електромагнітне поле для виявлення провідних об'єктів з точністю ±0,1% у середовищах, що містять оливо, пил або мають змінну температуру (сensoрний журнал... 2023). Інші оптичні альтернативи, такі як системи лазерної триангуляції, забезпечують субмікронне розділення на відбивній поверхні, але лише при відсутності пилу в середовищі. Технологія вихрових струмів все більше використовується в металообробці: 78% промислових датчиків тепер працюють без контакту (Звіт про прецизійну інженерію, 2024).

Робота без зносу при постійному контролі

У неконтактних датчиках, незалежно від їхнього активного чи пасивного типу, механічного контакту між компонентами немає, тому відсутній знос, і деякі моделі розраховані на тривалість роботи до і понад 100 000 годин у середовищах із сильним вібраціями. Згідно з аналізом технічного обслуговування 2023 року, калібрувальний дрейф порівняно з потенціометричними датчиками за 5 років скоротився на 63%. Така надійність має ключове значення для авіаційного виробництва, де постійний зворотний зв’язок з положенням запобігає мікродефектам у застосуваннях формування композитів. Цьому також сприяє теплова стабільність: індукційні системи зберігають точність ±5 мкм у діапазоні від -40°C до 150°C без потреби в повторній калібруванні.

Можливості індуктивних лінійних датчиків переміщення

Показники продуктивності в умовах важкого середовища

Індуктивні лінійні датчики переміщення забезпечують точність ±0,1% ВД у діапазоні температур від -40 до +125°C; стабільність не залежить від термічного циклювання. Завдяки герметично запаяному корпусу з нержавіючої сталі 316L та ступеню захисту IP67, ці датчики витримують вологу, пил та хімічно агресивне середовище, що спричиняє корозію та вихід з ладу — незамінні для сталеливарних цехів, морського буріння та нафтових платформ. На тестовому майданчику у 2023 році тривалість безвідмовної роботи становила 98,6% на цементних заводах із рівнем завислих часток понад 15 г/м³ — на 34% більше, ніж у оптичних датчиків. Моделі на основі вихрових струмів не схильні до механічного зносу в умовах сильних вібрацій (випробування до 15 g RMS) і забезпечують термін служби 100 млн циклів без необхідності повторної калібрування.

Моніторинг цілісності нафтогазопроводів

Сенсори визначають зміни переміщення на рівні мікрометра всередині трубопроводів і використовувалися для виявлення загроз випинання в трубопроводі, що зазнавав тискової зміни до 5000 psi. Системи субмаринного індуктивного моніторингу якірних кріплень забезпечують перевірений метод реєстрації проковзування якорів на глибинах понад 3000 м і швидкості дрейфу менше 0,01 µм/міс. Випробування на місці на арктичних терміналах зрідженого природного газу нещодавно досягли точності виявлення витоків 99,4% під час подій теплового стиснення при -55° C, що відповідає стандартам вібрації API 1173 або ISO 10816. Робота без контакту усуває знос ущільнень — це суттєва перевага порівняно з використанням LVDT-зондів у додатках постійного моніторингу.

Вибір типів лінійних датчиків переміщення

Вибір правильного датчика лінійного переміщення вимагає поєднання технічних характеристик з експлуатаційними вимогами. Датчики мають відповідати діапазону вимірювань, умовам навколишнього середовища та вимогам до вихідних сигналів, а також враховувати вартість і тривалість служби. Наприклад, завдання позиціонування менше міліметра вимагають використання інших технологій порівняно з промисловим моніторингом на метровому рівні.

Порівняння LVDT і магнітострикційних датчиків

| Параметр | Датчики LVDT | Магнетоелектричні датчики |

|---|---|---|

| ТЕХНОЛОГІЯ | Контактні електромагнітні датчики | Бесконтактне поширення магнітної хвилі |

| Типовий діапазон | ±2 мм – ±500 мм | 50 мм – 20 000 мм |

| Точність | ±0,1% від діапазону (FS) | ±0,01% FS |

| Придатність до середовища | Сильна вібрація, екстремальні температури | Забруднені рідини, вибухонебезпечні середовища |

LVDT відрізняються високою міцністю в екстремальних умовах завдяки надійній конструкції, тим часом як магнітострикційні датчики забезпечують безконтактну роботу, що ідеально підходить для гідравлічних систем. нещодній аналіз вибору промислових датчиків показує, що LVDT переважають при використанні в металлообробних пресах, тим часом як магнітострикційні датчики домінують при моніторингу на морських нафтовидобувних платформах.

Співвідношення роздільної здатності та діапазону вимірювань

Датчики з високою роздільною здатністю (наприклад, оптичні енкодери з роздільною здатністю 5 нм) зазвичай мають коротші діапазони вимірювань (<100 мм), тим часом як індуктивні датчики з великим діапазоном (до 1000 мм) досягають точності ±0,5% ВД. Роботи-маніпулятори в автомобільній промисловості вимагають роздільної здатності ±0,01 мм у діапазоні 200 мм, тоді як системи моніторингу деформації гребель допускають точність ±1 мм на довжині до 10 м.

Парадокс галузі: дебати аналогових та цифрових виходів

Навіть враховуючи зростання Індустрії 4.0, серед встановлених датчиків переміщення у важких індустріях 62% є аналоговими (4–20 мА або 0–10 В). Тривала підтримка та завадостійкість сприяють цьому тренду, хоча цифрові інтерфейси (IO-Link, CANopen) набирають популярності у напівпровідниковому виробництві завдяки інтеграції даних у реальному часі. Це розщеплення відображає напруженість у пріоритетах: простота аналогових сигналів проти діагностики цифрових.

Інновації лінійних сенсорів зображення

Високошвидкісні системи інспектування поверхні

Засновані на лінійному скануванні високошвидкісні системи інспектування поверхні забезпечують виявлення дефектів у реальному часі зі швидкістю перевірки понад 10 м/с та роздільною здатністю пікселів до 63,5 мкм (400 DPI). Сенсори виявляють субмікронні дефекти в усьому — від полірованих металів до текстурованих полімерів, при цьому працюючи в умовах слабкого освітлення, як-от 100 люкс. Нова покращена геометрія пікселя 7, 8 підвищує чутливість до світла на 40%, що означає, що деталь можна 9 використовувати в середовищі виробництва, яке працює безперервно.

Нові розробки поширюють спектральну чутливість до 400-980 нм, забезпечуючи рішення з одним датчиком для інспектування багатьох матеріалів. Дослідження оптичних сенсорів у 2024 році показало, що оптимізовані системи скорочують час інспекції кожної деталі на 25% порівняно з площинними системами з точністю 99,98% на безперервній виробничій лінії. Ця здатність є ключовою для застосування, наприклад, при вирівнюванні напівпровідникових пластин та контролі якості автомобільного фарбування.

Майбутні тенденції вимірювання переміщення

Інтеграція IoT для передбачувального техобслуговування

Інтернет речей, інтегрований з системами вимірювання переміщення, революціонізує підходи до промислового обслуговування. Сучасні датчики, що передають поточну позиційну інформацію в хмару, тепер дозволяють алгоритмам прогнозування передбачити знос обладнання за один-півтора роки до його виникнення. Ця зміна темпу вже скоротила непланові простої на 40% у таких галузях, як виробництво енергії та автомобільна промисловість, згідно з аналізом методів обслуговування за 2024 рік.

Провідне дослідження 2024-2025 років показало, що сучасні моделі машинного навчання вже здатні досягати середньоквадратичної похибки при моніторингу лінійного переміщення. У будь-якому разі, це на 60% краще, ніж традиційними методами. Такі системи разом із IoT добре працюють в електрично шумних зонах за умов багатовісного режиму роботи, без обмежень простору й перешкод, які існували раніше. Результатом є процедури технічного обслуговування, які передбачають заміну компонентів до виникнення катастрофічних дефектів.

ЧаП

Які основні галузі отримують користь від датчиків лінійного переміщення?

Галузі, як-от напівпровідникове виробництво, автомобільна збірка, авіакосмічна промисловість та важке машинобудування, значно виграють від датчиків лінійного переміщення завдяки їх точності та надійності.

Як температурно-компенсовані датчики допомагають у CNC-обробці?

Температурно-компенсовані датчики враховують тепловий дрейф, підвищуючи точність у CNC-обробці, що призводить до поліпшення допусків деталей і зменшення кількості браку.

Яку перевагу дають безконтактні датчики порівняно з контактними?

Безконтактні датчики не мають зносу, забезпечуючи тривалий термін служби, а також зменшують відхилення калібрування, що робить їх більш надійними у застосунках безперервного моніторингу.

Чому інтеграція систем ІоТ є важливою для передбачуваного технічного обслуговування?

Системи ІоТ забезпечують моніторинг та передачу даних у режимі реального часу, що дозволяє передбачувальним алгоритмам заздалегідь виявляти закономірності зносу, значно скорочуючи неплановані простої.

Зміст

- Висока точність лінійних датчиків переміщення

- Галузеве застосування лінійних датчиків переміщення

- Переваги безконтактного лінійного датчика

- Можливості індуктивних лінійних датчиків переміщення

- Вибір типів лінійних датчиків переміщення

- Інновації лінійних сенсорів зображення

- Майбутні тенденції вимірювання переміщення

- ЧаП