Précision supérieure des capteurs de déplacement linéaire

Capacités de résolution submicronique

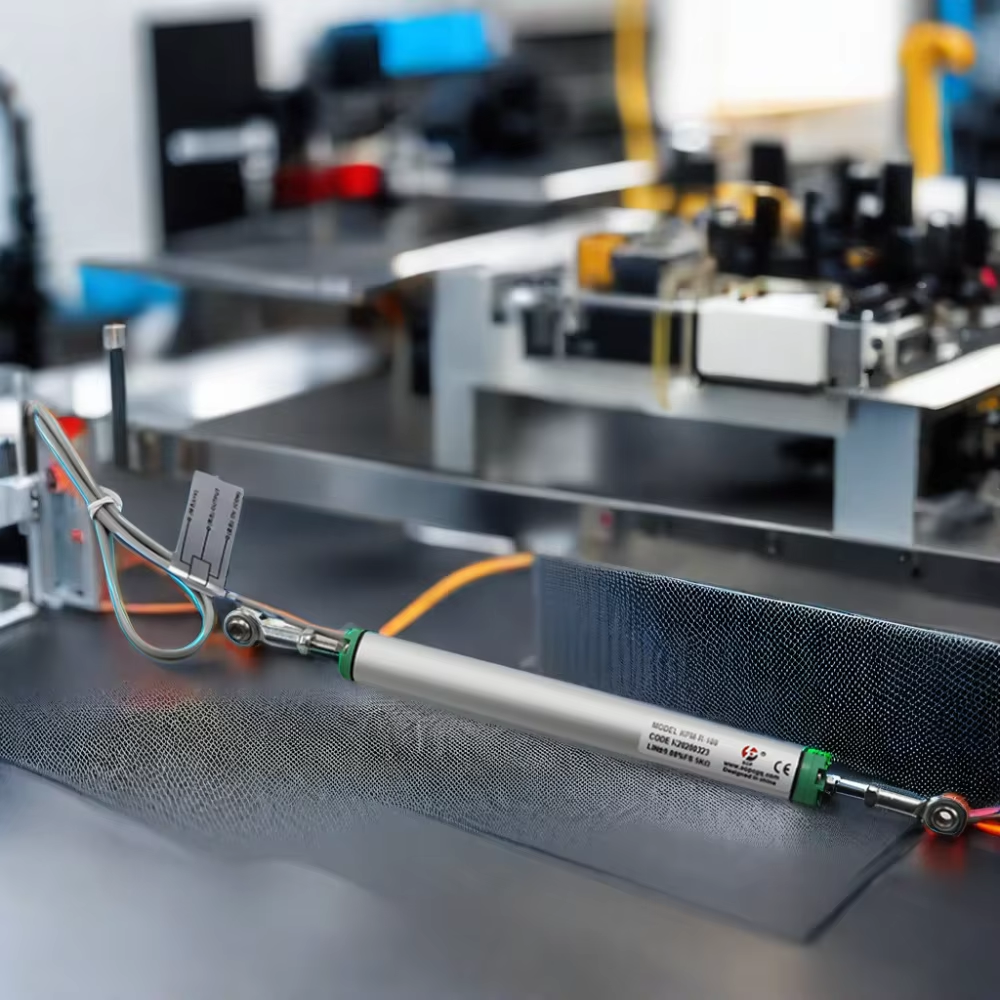

D'aujourd'hui capteurs de déplacement linéaire peut fournir des observations avec une résolution submicronique permettant de mesurer des déplacements aussi faibles que 0,1 µm, un niveau de précision essentiel pour des industries telles que la lithographie des semi-conducteurs et la fabrication de composants optiques, qui doivent fonctionner avec des tolérances de l'ordre du nanomètre afin d'assurer la qualité des produits. Les capteurs LVDT sans contact (tels que mentionnés dans la littérature spécialisée sur les systèmes de détection avancés) sont insensibles à l'usure et offrent une grande précision, ce qui les rend idéaux pour un usage en continu dans un environnement de production à grand volume. Une étude de 2023 a montré que des capteurs haute résolution (<1 µm) réduisaient les erreurs de positionnement de 32 % lors du profilage des arbres à cames automobiles par rapport aux micromètres conventionnels.

Systèmes de mesure compensés en température

La dérive thermique est responsable de 55 % de toutes les erreurs de mesure industrielles (Institut Ponemon, 2023). Les capteurs sophistiqués intègrent des algorithmes de compensation de température en temps réel qui calibrent les mesures à l'aide des données des capteurs thermiques embarqués. Par exemple, les systèmes de surveillance des cylindres hydrauliques utilisant cette technologie ont offert une précision de ± 0,02 %, de -40 °C à 85 °C, lors d'essais de forage pétrolier en zone arctique. Aujourd'hui, les fabricants utilisent en combinaison ces algorithmes avec des matériaux céramiques dont le taux d'expansion thermique est inférieur à 5 ppm/°C.

Étude de cas : Précision dans l'usinage CNC

Un fournisseur aéronautique de premier niveau a mis en œuvre des capteurs linéaires compensés en température sur 52 fraiseuses CNC, obtenant ainsi :

| Pour les produits de base | Amélioration | Source |

|---|---|---|

| Tolérance des pièces | ±3 µm – ±1,2 µm | Contrôle qualité interne (2024) |

| Détection de l'usure des outils | 18 % plus rapide | Journaux de production |

| Taux de rebut | 2,1 % – 0,9 % | Rapports financiers |

La calibration par apprentissage automatique du système a permis une correction automatique des erreurs pendant les cycles d'usinage du titane, réduisant ainsi le travail de calibration manuelle de 14 heures/semaine. Cette mise en œuvre montre comment les capteurs sub-microniques répondent à un défi industriel essentiel : maintenir la précision dans des environnements de fabrication thermiquement instables.

Applications industrielles des capteurs de déplacement linéaire

Positionnement sur les lignes d'assemblage automobile

Capteurs de déplacement linéaire minimiser les erreurs d'alignement à ±0,05 mm dans le soudage robotisé et l'application d'adhésifs. Ces capteurs contrôlent le robot dans les robots de peinture multi-axes afin de maintenir une distance constante entre la buse et la plaque, réduisant ainsi le gaspillage dû au surpulvérisation de 18 % (Precision Manufacturing Quarterly 2023). Un temps de réponse inférieur à la milliseconde permet des ajustements en temps réel à grande vitesse pendant le transfert rapide des composants, ce qui est essentiel pour atteindre des cadences de production automobiles supérieures à 60 voitures/heure.

Surveillance des vérins hydrauliques dans les machines lourdes

Capteurs LVDT lourds mesurant les positions des pistons des systèmes hydrauliques sous charge dynamique jusqu'à 25 MPa. Ce retour d'information instantané permettra d'éviter les pannes catastrophiques du bras de la pelle mécanique en détectant un décentrage inférieur au millième de millimètre lorsque la tige est soulevée sans guidage. Une réduction de 37 % des arrêts imprévus des machines lourdes peut être atteinte en utilisant des capteurs de déplacement et des algorithmes de maintenance prédictive (Earthmoving Tech Insights 2024)

Contrôle des étages de plaquettes semi-conductrices

Les capteurs linéaires magnétostreptifs assurent une précision de positionnement de 5 nm dans les étages de lithographie – une exigence critique pour la fabrication de micro-puces inférieures à 10 nm. En compensant la dilatation thermique des étages en aluminium, ces capteurs permettent de maintenir les erreurs d'alignement de superposition en dessous de 2,5 nm, influençant directement les taux de rendement des fabrications en grand volume.

Avantages du capteur linéaire sans contact

Mesure par courants de Foucault vs. Systèmes optiques

[0024] Les capteurs de déplacement linéaire sans contact intègrent des techniques de mesure par courants de Foucault ou optiques afin de suivre la position avec précision. La technologie par courants de Foucault met en œuvre des capteurs à courants de Foucault qui utilisent un champ électromagnétique pour détecter des cibles conductrices avec une précision de ± 0,1 % dans des environnements huileux, poussiéreux ou soumis à des variations de température (sensors journal….2023). D'autres alternatives optiques, telles que les systèmes de triangulation laser, offrent une résolution submicronique sur une surface réfléchissante, mais uniquement en l'absence d'environnement poussiéreux. La technologie par courants de Foucault est de plus en plus adoptée pour les applications en métallurgie, 78 % des capteurs industriels fonctionnant désormais par des méthodes sans contact (Precision Engineering Report, 2024).

Fonctionnement sans usure dans le cadre d'un suivi continu

Il n'y a pas de contact mécanique entre les composants des capteurs sans contact, qu'ils soient actifs ou passifs, par conséquent il n'y a pas d'usure et certains modèles sont homologués pour des durées de fonctionnement allant jusqu'à et supérieures à 100 000 heures dans des environnements à haute vibration. Une analyse de maintenance effectuée en 2023 a indiqué une réduction de 63 % de la dérive d'étalonnage par rapport aux capteurs potentiométriques sur une période de 5 ans. Cette fiabilité est cruciale pour la fabrication aérospatiale où un retour de position continu empêche les micro-défauts dans les applications de dépôt de composites. La stabilité thermique y contribue également, les systèmes à courants de Foucault conservant une précision de ±5 µm entre -40 °C et 150 °C sans nécessiter de recalibrage.

Capacités des Capteurs Inductifs de Déplacement Linéaire

Indicateurs de Performance en Environnements Sévères

Les capteurs inductifs de déplacement linéaire offrent une précision de ±0,1 % FS sur une plage de température allant de -40 à +125 °C, avec une stabilité insensible aux cycles thermiques. Grâce à un boîtier en acier inoxydable 316L scellé hermétiquement et à une protection IP67, ils résistent à l'humidité, à la poussière et aux produits chimiques corrosifs responsables de pannes – indispensables dans les aciéries, le forage offshore et les plates-formes pétrolières. Un site d'essai mené en 2023 a enregistré un taux de disponibilité de 98,6 % dans des usines de production de ciment où la concentration de particules dépassait 15 g/m³, soit 34 % de disponibilité supplémentaire par rapport aux capteurs optiques. Les modèles basés sur les courants de Foucault ne souffrent pas d'usure mécanique dans les environnements à forte vibration (testés jusqu'à 15 g RMS) et assurent une durée de vie de 100 millions de cycles sans recalibrage.

Contrôle de l'intégrité des oléoducs et gazoducs

Les capteurs détectent des variations de déplacement à l'échelle micrométrique dans les canalisations et ont été utilisés pour identifier des risques de flambage dans une conduite subissant des variations de pression allant jusqu'à 5000 psi. Les systèmes de surveillance inductive des ancres sous-marines offrent une méthode éprouvée et instrumentée pour suivre le glissement des ancres à des profondeurs supérieures à 3000 mètres, avec des taux de dérive inférieurs à 0,01 µm/mois. Des tests sur site effectués récemment dans des terminaux GNL arctiques ont atteint une précision de détection de fuites de 99,4 % pendant des événements de contraction thermique à -55 °C, conformément aux normes de vibration API 1173 ou ISO 10816. Le fonctionnement sans contact élimine l'usure des joints d'étanchéité, avantage distinctif par rapport aux sondes LVDT utilisées dans les applications de surveillance continue 24/7.

Sélection des types de capteurs de déplacement linéaire

Le choix du bon capteur de déplacement linéaire exige d'équilibrer les spécifications techniques avec les exigences opérationnelles. Les capteurs doivent correspondre à la plage de mesure, aux conditions environnementales et aux exigences en matière de sortie, tout en tenant compte des coûts et de la durabilité. Par exemple, les tâches de positionnement inférieures au millimètre nécessitent des technologies différentes de celles utilisées pour la surveillance industrielle à l'échelle métrique.

Comparaison entre LVDT et capteur magnétostrictif

| Paramètre | Capteurs LVDT | Capteurs magnétostrictifs |

|---|---|---|

| TECHNOLOGIE | Induction électromagnétique par contact | Propagation d'ondes magnétiques sans contact |

| Plage typique | ±2 mm – ±500 mm | 50 mm – 20 000 mm |

| Précision | ±0,1 % de la pleine échelle (PE) | ±0,01 % PE |

| Adaptabilité environnementale | Vibrations élevées, températures extrêmes | Fluides contaminés, atmosphères explosives |

Les LVDT excellent dans les environnements difficiles grâce à leur construction robuste, tandis que les capteurs magnétostrictifs offrent un fonctionnement sans contact idéal pour les systèmes hydrauliques. une analyse récente de sélection de capteurs industriels indique que les LVDT sont préférés pour les presses de formage métallique, alors que les variantes magnétostrictives dominent dans la surveillance des plates-formes pétrolières offshore.

Compromis entre résolution et plage de mesure

Les capteurs haute résolution (par exemple, codeurs optiques avec une résolution de 5 nm) supportent généralement des plages de mesure plus courtes (<100 mm), tandis que les capteurs inductifs longue portée (jusqu'à 1 000 mm) atteignent une précision de ±0,5 % FS. Les robots d'assemblage automobile privilégient une résolution de ±0,01 mm sur des plages de 200 mm, alors que les systèmes de surveillance des déformations des barrages acceptent une précision de ±1 mm sur des portées de 10 m.

Paradoxe industriel : Débat entre sorties analogiques et numériques

Même avec l'essor de l'Industrie 4.0, parmi les capteurs de déplacement utilisés dans les industries lourdes, 62 % sont analogiques (4–20 mA ou 0–10 V). Le soutien des systèmes existants et l'immunité au bruit expliquent cette tendance, bien que les interfaces numériques (IO-Link, CANopen) gagnent en popularité dans la fabrication de semi-conducteurs pour l'intégration en temps réel des données. Cette scission reflète une tension entre priorités : simplicité analogique contre diagnostics numériques.

Innovations dans les capteurs d'image linéaires

Systèmes d'inspection de surface à grande vitesse

Les systèmes d'inspection de surface basés sur le balayage linéaire permettent une détection en temps réel des défauts à des vitesses supérieures à 10 m/s, avec une résolution pixel allant jusqu'à 63,5 µm (400 DPI). Ces capteurs détectent des défauts submicroniques sur des surfaces allant des métaux polis aux polymères texturés, tout en fonctionnant dans des environnements industriels faiblement éclairés, avec un éclairement aussi bas que 100 lux. La nouvelle géométrie améliorée des pixels 7,8 accroît la sensibilité lumineuse de 40 %, ce qui signifie que la pièce peut être utilisée dans un environnement de fabrication fonctionnant en continu.

De nouveaux développements étendent la sensibilité spectrale à 400-980 nm, garantissant des solutions monocapteur pour les inspections multi-matériaux. Une étude sur les capteurs optiques en 2024 a montré que les systèmes optimisés réduisent le temps d'inspection par pièce de 25 % par rapport aux systèmes à balayage surfacique, avec une précision de 99,98 % sur une ligne de production fonctionnant 24h/24 et 7j/7. Cette capacité est cruciale pour des applications telles que l'alignement des plaquettes de semiconducteurs et le contrôle de la qualité de la peinture automobile.

Tendances futures en mesure de déplacement

Intégration de l'IoT pour la maintenance prédictive

L'Internet des objets (IoT) intégré aux systèmes de mesure de déplacement révolutionne les approches de maintenance industrielle. Les capteurs modernes transmettant en temps réel des informations de position vers le cloud permettent désormais à des algorithmes prédictifs d'anticiper les usures d'équipements un à dix-huit mois avant qu'elles ne surviennent. Selon une analyse de 2024 sur les pratiques de maintenance, cette évolution a déjà réduit les temps d'arrêt imprévus de jusqu'à 40 % dans des secteurs tels que la production d'énergie et l'automobile.

Une étude de premier plan en 2024 2025 a montré que les modèles d'apprentissage automatique peuvent déjà atteindre une erreur quadratique moyenne dans la surveillance des déplacements linéaires. Quoi qu'il en soit, ce résultat est 60 % meilleur par rapport aux méthodes traditionnelles. Ces systèmes associés à l'Internet des objets (IoT) fonctionnent bien dans des environnements électriquement bruyants et en conditions opératoires multi-axes, surpassant les limitations spatiales et d'interférence établies précédemment. Le résultat obtenu est un procédé d'entretien qui initie le remplacement des pièces avant l'apparition de défauts catastrophiques.

FAQ

Quels sont les principaux secteurs bénéficiant des capteurs de déplacement linéaire ?

Les industries telles que la fabrication de semi-conducteurs, l'assemblage automobile, l'aérospatiale et la machinerie lourde tirent un bénéfice important des capteurs de déplacement linéaire grâce à leur précision et leur fiabilité.

Comment les capteurs compensés en température aident-ils dans l'usinage CNC ?

Les capteurs compensés en température s'adaptent aux dérives thermiques, améliorant ainsi la précision dans l'usinage CNC, ce qui conduit à une meilleure tolérance des pièces et à une réduction du taux de rebut.

Quel avantage les capteurs non contactants offrent-ils par rapport aux capteurs à contact ?

Les capteurs non contactants sont sans usure, offrant une durée de vie opérationnelle prolongée, et ils réduisent la dérive d'étalonnage, les rendant plus fiables dans les applications de surveillance continue.

Pourquoi l'intégration des systèmes IoT est-elle importante pour la maintenance prédictive ?

Les systèmes IoT permettent la surveillance et la transmission des données en temps réel, permettant aux algorithmes prédictifs d'anticiper les schémas d'usure longtemps à l'avance, réduisant ainsi considérablement les arrêts imprévus.

Table des Matières

- Précision supérieure des capteurs de déplacement linéaire

- Applications industrielles des capteurs de déplacement linéaire

- Avantages du capteur linéaire sans contact

- Capacités des Capteurs Inductifs de Déplacement Linéaire

- Sélection des types de capteurs de déplacement linéaire

- Innovations dans les capteurs d'image linéaires

- Tendances futures en mesure de déplacement

-

FAQ

- Quels sont les principaux secteurs bénéficiant des capteurs de déplacement linéaire ?

- Comment les capteurs compensés en température aident-ils dans l'usinage CNC ?

- Quel avantage les capteurs non contactants offrent-ils par rapport aux capteurs à contact ?

- Pourquoi l'intégration des systèmes IoT est-elle importante pour la maintenance prédictive ?