Overlegen nøjagtighed i lineære positionsfølere

Submikron opløsningskapacitet

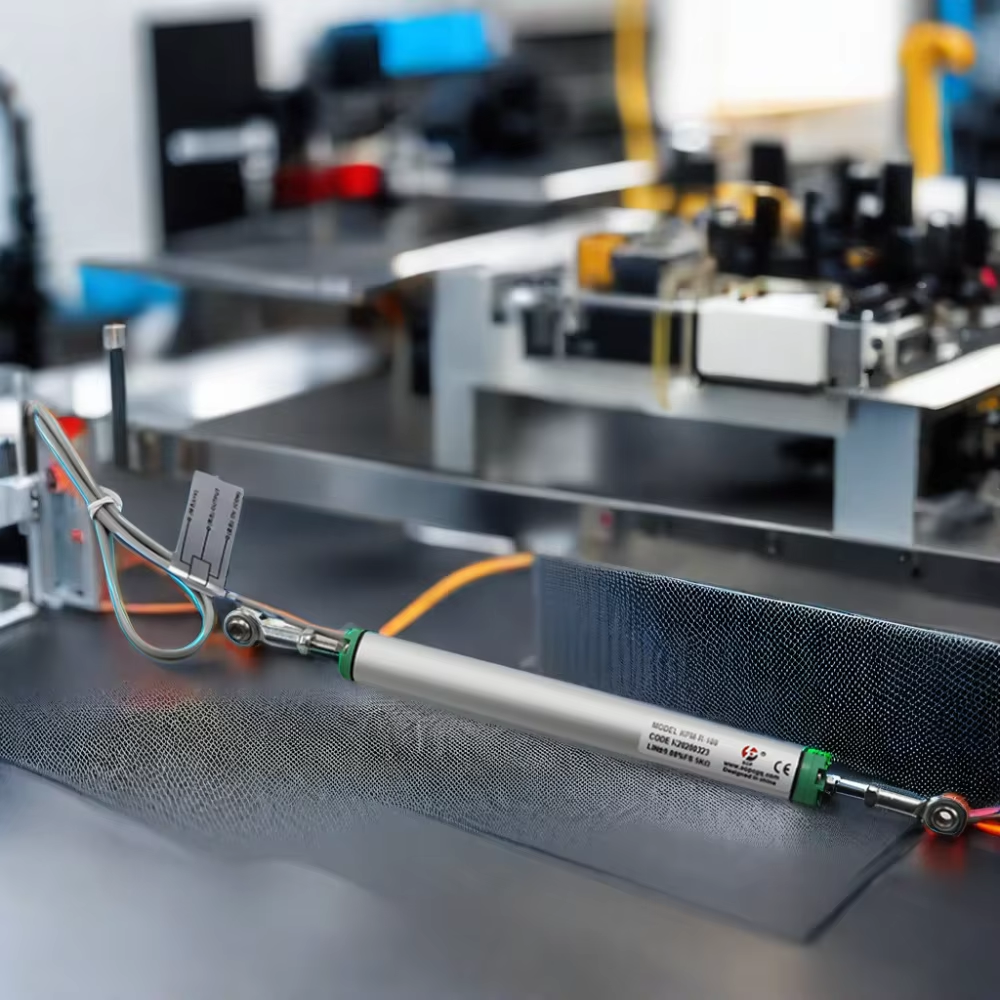

I dag lineære forskydningsmåler kan levere observationer med submikronopløsning, der er nødvendige for at måle ændringer så små som 0,1 µm. Denne præcision er afgørende for industrier som semiconductor-litografi og optisk komponentproduktion, som skal arbejde inden for nanometer tolerancer for at sikre produktkvalitet. Kontaktløse LVDT-sensorer (som de, der bliver nævnt i litteraturen om avancerede detekteringssystemer) er upåvirkelige af slid og giver høj målenøjagtighed, hvilket gør dem ideelle til døgns anvendelse i en miljø med stor produktion. En undersøgelse fra 2023 viste, at sensorer med høj opløsning (<1 µm) reducerede positionsfejl med 32 % ved profilering af automotiv knastakler sammenlignet med konventionelle mikrometers.

Målesystemer med temperaturkompensation

Termisk drift ansvarer for 55 % af alle industrielle målefejl (Ponemon Institute 2023). Avancerede sensorer indeholder algoritmer til realtidstemperaturkompensation, som kalibrerer målinger ved brug af data fra indbyggede temperatursensorer. Hydrauliske cylinderovervågningssystemer, der anvender denne teknologi, leverede ±0,02 % nøjagtighed fra –40 °C til 85 °C under tests i arktisk olieboring, for eksempel. I dag bruger producenter keramiske substratmaterialer med en termisk udvidelsesrate på mindre end 5 ppm/°C i kombination med sådanne algoritmer.

Case Study: Præcision i CNC-bearbejdning

En Tier 1-tilbyder til luftfartsindustrien implementerede lineære temperaturkompenserede sensorer på 52 CNC-værktøjsmaskiner og opnåede:

| Metrisk | Forbedring | Kilde |

|---|---|---|

| Del-tolerance | ±3 µm – ±1,2 µm | Intern kvalitetssikring (2024) |

| Værktøjs-sliddetektion | 18 % hurtigere | Produktionslogfiler |

| Skrapprocent | 2,1 % – 0,9 % | Finansielle rapporter |

Systemets maskinindlæringskalibrering muliggjorde automatisk fejlkorrektion under titaniumbearbejdningcyklusser, hvilket reducerede manuel kalibreringsarbejde med 14 timer/uge. Denne implementering demonstrerer, hvordan submikronsensorer adresserer den kritiske industriudfordring ved at fastholde præcision i termisk ustabile produktionsmiljøer.

Industrielle anvendelser af lineære forskydningssensorer

Bilmonteringslinjepositionering

Lineære forskydningsmåler minimere justeringsfejl til ±0,05 mm i robot svejsning og limapplikation. Disse sensorer kontrollerer robotten i multi-akse malingrobotter for at fastholde en konstant afstand mellem dyse og panel, hvilket reducerer spildet overspray med 18% (Precision Manufacturing Quarterly 2023) Sub millisekund responstid tillader højhastigheds justeringer i realtid under hurtigt bevægede komponentoverførsler, hvilket er afgørende for at opnå bilproduktionshastigheder på over 60 biler/time.

Hydrauliske cylinderovervågning i tungt udstyr

Kraftige LVDT-sensorer måler stempelpositionerne i hydrauliske systemer under dynamisk belastning op til 25 MPa. Denne øjeblikkelige feedback vil hjælpe med at undgå katastrofale fejl i gravemaskiners arme ved at registrere ned til 1/1000 millimeter, hvis stangen er centreret utilstrækkelig under løft uden vejledning. Ved anvendelse af positionsensorer og prediktive vedligeholdelsesalgoritmer kan uforudset nedetid for tungt udstyr reduceres med 37% (Earthmoving Tech Insights 2024)

Styresystem for halvlederskiver

Magnetostriktive lineære sensorer opnår en positionsnøjagtighed på 5 nm i litografi-stadier – et kritisk krav for produktion af mikrochips under 10 nm. Ved at kompensere for termisk udvidelse i aluminiumsskivestadier hjælper disse sensorer med at fastholde overlægningsjusteringsfejl under 2,5 nm, hvilket direkte påvirker halvlederudbyttet i produktionsfaciliteter med stor kapacitet.

Fordele ved ikke-kontakt lineære sensorer

Vortexstrøm vs. optiske målesystemer

[0024] Kontaktløse lineære positionsfølere anvender virvelstrøms- eller optiske måleteknikker til nøjagtig positionssporing. Virvelstrøm benytter virvelstrømsfølere, som bruger et elektromagnetisk felt til at lokalisere ledende mål med ±0,1 % nøjagtighed i olie, støv eller miljøer med varierende temperatur (sensors journal….2023). Andre optiske alternativer, såsom lasertrekantmålingssystemer, giver submikronopløsning på reflekterende overflader, men kun når de ikke er i drift i støvede miljøer. Virvelstrømsteknologi anvendes i stigende grad inden for metalbearbejdning, 78 % af industrielle sensorer fungerer nu uden kontakt (Precision Engineering Report, 2024).

Slidfri drift under kontinuerlig overvågning

Der er ingen mekanisk kontakt mellem komponenter i ikke-kontakt-sensorer, uanset om de er aktive eller passive, og derfor er der ingen slidage, og nogle modeller er klassificeret til at virke i op til og over 100.000 timer i miljøer med høj vibration. En vedligeholdelsesanalyse fra 2023 viste en reduktion på 63 % i kalibreringsdrift sammenlignet med potentiometriske sensorer over 5 år. Denne pålidelighed er afgørende for luftfartsindustrien, hvor kontinuerlig positionsfeedback forhindrer mikrodefekter i kompositapplikationer. Termisk stabilitet bidrager også hertil, idet virvelstrømssystemer opretholder en nøjagtighed på ±5 µm mellem -40°C og 150°C uden behov for genkalibrering.

Induktive lineære positionsensorers egenskaber

Præstationsmetrikker i barske miljøer

Induktive lineære forskydningssensorer tilbyder ±0,1 % FS nøjagtighed over et temperaturområde fra -40 til +125 °C; stabilitet påvirkes ikke af termisk cyklus. Med en hermetisk lukket hus af rustfrit stål (316L) og en IP67-indgangsbeskyttelsesklasse kan disse modstå fugt, støv og kemikalier, som forårsager korrosion og fejl – et måste for stålsmidjer, offshore-boring og installationspladser. En felttest i 2023 viste 98,6 % driftstid i cementfabrikker med partikelniveauer over 15 g/m³, 34 % mere driftstid end optiske sensorer. Modeller baseret på virvelstrøm lider ikke under mekanisk slid i højvibrationsmiljøer (testet til 15 g RMS) og giver levetider på 100 millioner cykler uden genkalibrering.

Overvågning af olie- og gasledningsintegritet

Sensorerne registrerer ændringer i mikrometer-forlængelse inden for rørledningerne og er blevet brugt til at registrere risiko for bule i en rørledning, hvor trykket svinger op til 5000 psi. Underwater Inductive Anchor Monitoring-systemer giver en dokumenteret, instrumenteret metode til overvågning af ankerudglidning i dybder over 3000 m og driftshastigheder under 0,01 µm/måned. Tests udført på stedet ved Arktiske LNG-terminaler har nyligt opnået 99,4 % nøjagtighed i lækdetektering under -55°C termisk sammentrækningshændelser, som lever op til API 1173 eller ISO 10816 vibrationsstandarder. Kontaktløs drift eliminerer slid på tætninger – en klar fordel i forhold til LVDT-prober, der anvendes i 24/7-overvågningsapplikationer.

Valg af lineære positionsensorer

Valg af den rigtige lineære forskydningsføler kræver en afvejning af tekniske specifikationer med operationelle krav. Følere skal være i tråd med måleområde, miljømæssige forhold og krav til output samtidig med at økonomiske og levetidsmæssige aspekter tages i betragtning. For eksempel kræver opgaver, der involverer positionering under millimeter-niveau, forskellige teknologier end industriovervågning på meter-niveau.

LVDT vs. Magnetostricitiv følesammenligning

| Parameter | LVDT-sensorer | Magnetostruktive Sensorer |

|---|---|---|

| TEKNOLOGI | Kontaktbaseret elektromagnetisk induktion | Kontaktløs magnetisk bølgeudbredelse |

| Typisk interval | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Nøjagtighed | ±0,1 % fuld skala (FS) | ±0,01 % FS |

| Miljøvelegelighed | Høj vibration, ekstreme temperaturer | Forurenede væsker, eksplosive atmosfærer |

LVDT'er er fremragende i barske miljøer på grund af deres robuste konstruktion, mens magnetostriktive sensorer giver kontaktløs drift, som er ideel til hydrauliske systemer. A ny analyse af industrielle sensors valg fremhæver LVDT'er som foretrukne til metalformeringspresser, mens magnetostriktive varianter dominerer i overvågning af offshore olieplatforme.

Opløsning vs. Måleområde Afvejning

Sensorer med høj opløsning (f.eks. optiske encoder med 5 nm opløsning) understøtter typisk kortere måleområder (<100 mm), mens lange induktive sensorer (op til 1.000 mm) opnår ±0,5 % FS nøjagtighed. Robotter til bilmontering prioriterer ±0,01 mm opløsning over 200 mm områder, mens dæmningsovervågningssystemer accepterer ±1 mm nøjagtighed over 10 m længder.

Industrimodstrid: Analog vs Digital Output Debat

Selv med den stigende anvendelse af Industri 4.0 er 62 % af de installerede positionssensorer i tungindustrien analoge (4–20 mA eller 0–10 V). Vedligeholdelse af ældre systemer og immunitet over for støj er en faktor, der driver denne tendens, selvom digitale grænseflader (IO-Link, CANopen) bliver mere almindelige inden for halvlederproduktion til integration af realtidsdata. Skillelinjen afspejler en spænding mellem prioriteringer: analog enkelthed versus digital diagnostik.

Innovationer inden for lineære billedsensorer

Hastighedsoverfladeinspektionssystemer

Liniescanningsbaserede højhastighedsinspektionssystemer tillader realtidsdetektion af fejl med inspektionshastigheder over 10 m/s og pixelopløsninger nede på 63,5 µm (400 DPI). Sensorerne registrerer defekter på under en mikrometer i alt fra polerede metaller til strukturerede polymerer, mens de opererer i miljøer med lav belysning ned til 100 lux. Den nye forbedrede pixelgeometri 7, 8 øger lysfølsomheden med 40 %, hvilket betyder, at komponenten kan 9 bruges i produktionsmiljøer, der er i drift døgnet rundt.

Nye udviklinger udvider den spektrale følsomhed til 400-980 nm og sikrer enkelsensorløsninger til multikomponentinspektioner. En optisk sensorsystemstudie fra 2024 viste, at optimerede systemer reducerer inspektionstiden per komponent med 25 % sammenlignet med flade-scansystemer med 99,98 % nøjagtighed på en 24/7-produktionslinje. Denne evne er afgørende for applikationer såsom halvlederwafer-alignment og kvalitetskontrol af autolakering.

Fremtidens tendenser inden for positionsregistrering

IoT-integration til forudsigende vedligeholdelse

IoT integreret med positionsregistreringssystemer revolutionerer industriel vedligeholdelse. Moderne sensorer, der transmitterer positionsdata i realtid til skyen, gør det nu muligt for prediktive algoritmer at forudsige slidmønstre på udstyr 1 til 18 måneder før de opstår. Denne ændring har allerede reduceret uforudset nedetid med op til 40 % i sektorer som energiproduktion og bilproduktion, viser en analyse fra 2024 af vedligeholdelsespraksis.

En ledende undersøgelse i 2024 2025 viste, at maskinlæringsmodeller allerede nu kan opnå en gennemsnitlig kvadratisk afvigelse (RMSE) ved overvågning af lineær forskydning. Uanset hvad er dette 60 % bedre end ved traditionelle metoder. Disse systemer med IoT fungerer godt i elektrisk støjfyldte områder under multi-akse driftsbetingelser, løftet med hensyn til tidligere etablerede rumlige og interferensbegrænsninger. Resultatet er vedligeholdelsesprocesser, der initierer udskiftning af komponenter før katastrofale fejl opstår.

Ofte stillede spørgsmål

Hvilke hovedindustrier drager fordel af lineære forskydningssensorer?

Industrier som halvlederproduktion, bilmontering, luftfart, rumfart og tung industri drager markant fordel af lineære forskydningssensorer på grund af deres præcision og pålidelighed.

Hvordan hjælper temperaturkompenserede sensorer inden for CNC-bearbejdning?

Temperaturkompenserede sensorer justerer for termisk drift, hvilket forbedrer præcisionen i CNC-bearbejdning og fører til forbedret toleranceniveau for dele og reducerede scraprater.

Hvilken fordel giver ikke-kontakt-sensorer i forhold til kontaktbaserede sensorer?

Ikke-kontakt-sensorer er slidfrie, hvilket giver længere driftslevetid, og de reducerer kalibreringsdrift, hvilket gør dem mere pålidelige i kontinuerlige overvågningsapplikationer.

Hvorfor er integration af IoT-systemer vigtig for prediktiv vedligeholdelse?

IoT-systemer muliggør realtidsovervågning og datatransmission, hvilket gør det muligt for prediktive algoritmer at forudsige slidsmønstre lang tid i forvejen og dermed markant reducere uplanlagte nedetider.

Indholdsfortegnelse

- Overlegen nøjagtighed i lineære positionsfølere

- Industrielle anvendelser af lineære forskydningssensorer

- Fordele ved ikke-kontakt lineære sensorer

- Induktive lineære positionsensorers egenskaber

- Valg af lineære positionsensorer

- Innovationer inden for lineære billedsensorer

- Fremtidens tendenser inden for positionsregistrering

-

Ofte stillede spørgsmål

- Hvilke hovedindustrier drager fordel af lineære forskydningssensorer?

- Hvordan hjælper temperaturkompenserede sensorer inden for CNC-bearbejdning?

- Hvilken fordel giver ikke-kontakt-sensorer i forhold til kontaktbaserede sensorer?

- Hvorfor er integration af IoT-systemer vigtig for prediktiv vedligeholdelse?