Odlična Natančnost Linearnih Senzorjev Premika

Zmogljivosti Submikronske Ločljivosti

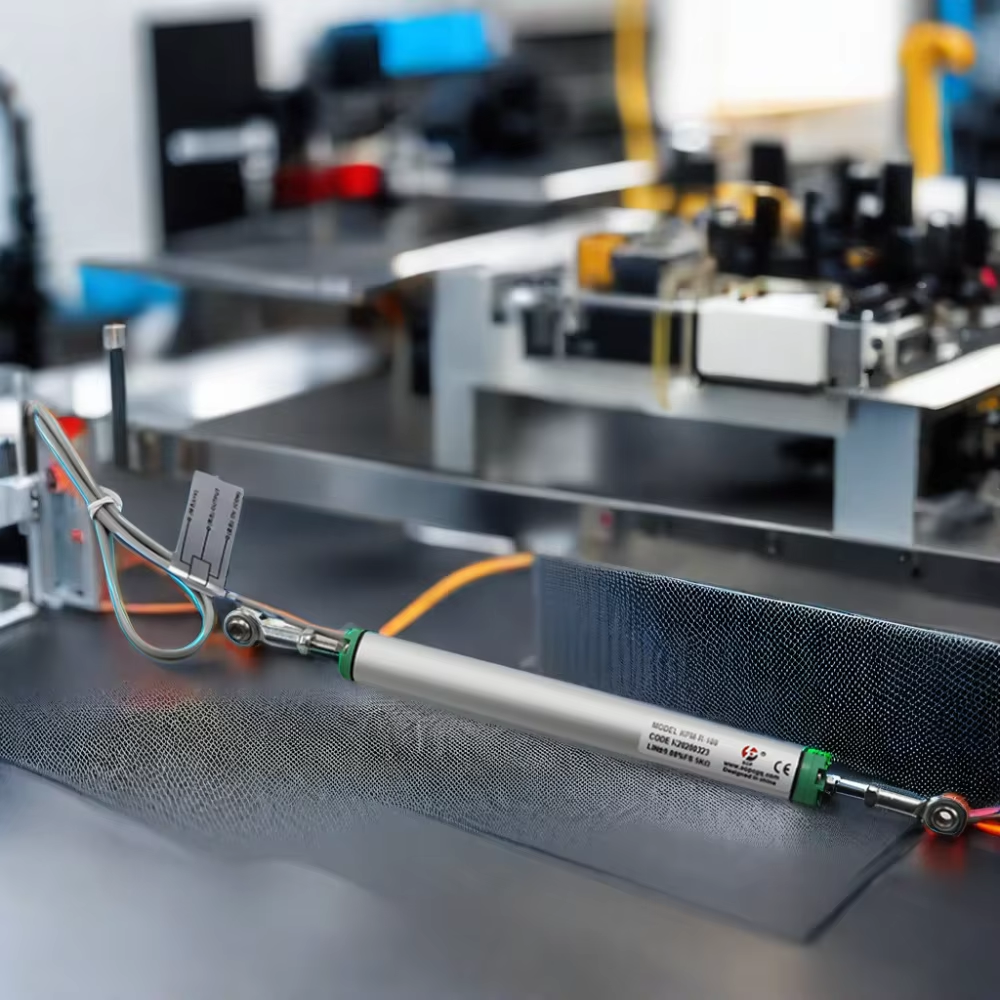

Danes linearnih pomiknih senzorjev lahko zagotovijo opazovanje z mikronsko ločljivostjo, potrebno za določanje premikov majhnih kot 0,1 µm, kar je nujna točnost za industrije, kot sta litografija polprevodnikov in proizvodnja optičnih komponent, ki morajo delovati znotraj toleranc nanometra, da zagotovijo kakovost izdelka. Senzorji LVDT brez stika (kot prirezani v literaturi o sodobnih detekcijskih sistemih) so odporni na obrabo in delujejo z visokim natančnostjo, kar jih dela idealne za neprekinjeno uporabo v okolju masovne proizvodnje. Študija iz leta 2023 je pokazala, da so senzorji z visoko ločljivostjo (<1 µm) zmanjšali napake pozicioniranja za 32 % pri profiliranju avtomobilskih roznic v primerjavi s konvencionalnimi mikrometri.

Merilni sistemi s temperaturo kompenzacijo

Toplotni drift je odgovoren za 55 % vseh industrijskih merilnih napak (Ponemon Institute 2023). Napredni senzorji vključujejo algoritme za kompenzacijo temperature v realnem času, ki kalibrirajo meritve z uporabo podatkov s termalnih senzorjev na krovu. Sistemi za spremljanje hidravličnih valjev, ki uporabljajo to tehnologijo, so dosegli natančnost ±0,02 % v območju od –40 °C do 85 °C v testih vrtanja nafte v arktičnih razmerah, na primer. Danes proizvajalci uporabljajo keramične nosilne materiale s stopnjo toplotnega razširjanja < 5 ppm/°C v kombinaciji z omenjenimi algoritmi.

Študija primera: Natančnost pri CNC obdelavi

Dobavitelj Tier 1 za letalsko industrijo je namestil linearno temperaturno kompenzirane senzorje na 52 CNC glodalnih strojev in dosegel naslednje:

| METRIC | Izboljšanje | Vir |

|---|---|---|

| Toleranca komponente | ±3 µm – ±1,2 µm | Notranji QA (2024) |

| Zaznavanje obrabe orodja | 18 % hitrejše | Proizvodne evidence |

| Odpadna stopnja | 2,1 % - 0,9 % | Finančna poročila |

Strojno učenje sistema je omogočilo avtomatsko popravljanje napak med cikli obdelave titanovega materiala in zmanjšalo čas za ročno kalibracijo za 14 ur na teden. Ta implementacija prikazuje, kako senzorji submikronskih natančnosti rešujejo ključni industrijski problem ohranjanja točnosti v termično nestabilnih proizvodnih okoljih.

Industrijske uporabe linearnih senzorjev pomika

Položajna kontrola na avtomobilski sestavni liniji

Linearnih pomiknih senzorjev zmanjšajte napake poravnave na ±0,05 mm pri robotskem varjenju in aplikaciji lepila. Ti senzorji nadzirajo robota v večosnih barvnih robotih, da ohranijo enako razdaljo med šobo in panelom, s čimer zmanjšajo odvečno porabo barve za 18 % (Precision Manufacturing Quarterly 2023). Submilisekundni čas odziva omogoča visokohitrostne realne prilagoditve med hitrim prenosom komponent, kar je ključno za doseganje avtomobilske proizvodnje več kot 60 vozil na uro.

Sledenje hidravličnim valjcem v težkih strojih

Težki induktivni linearni senzorji (LVDT) za merjenje položaja bata hidravličnih sistemov pod dinamičnimi obremenitvami do 25 MPa. To takojšnjo povratno informacijo uporabljajo za preprečevanje katastrofalnih okvar rok izkopovalnih strojev, saj zazna odstopanja v velikosti 1/1000 milimetra, kadar je batni valj ekscentričen med dvigom brez vodenja. Neplanirano izpadanje težkega strojne opreme se lahko zmanjša za 37 %, če se uporabljajo senzorji pomika in algoritmi prediktivnega vzdrževanja (Earthmoving Tech Insights 2024)

Krmiljenje stopenjskega sistema polprevodniških plošč

Linearni magnetostrikcijski senzorji zagotavljajo točnost pozicioniranja do 5 nm na litografskih stopenjskih sistemih – ključni pogoj za proizvodnjo mikročipov manjših od 10 nm. S kompenzacijo termičnega raztezanja aluminijastih stopenjskih sistemov pomagajo ohranjati napake poravnave pod 2,5 nm, kar neposredno vpliva na donosnost polprevodnikov v visokokapacitetenih proizvodnih obratih

Prednosti brezkontaktnega linearnega senzorja

Vrtinčni tokovi v primerjavi z optičnimi merilnimi sistemi

[0024] Senzor za linearno pomik brez stika vključuje vrtinčne tokove ali optične meritvene tehnike za natančno sledenje položaju. Vrtinčni tok uporablja senzorje z vrtinčnimi tokovi, ki za lokacijo prevodnih ciljev uporabljajo elektromagnetno polje s točnostjo ±0,1% v olju, prahu ali okoljih z različnimi temperaturami (sensors journal… 2023). Druge optične alternativne rešitve, kot so laserski triangulacijski sistemi, omogočajo submikronske ločljivosti na reflektirajoči površini, vendar le, če delujejo v brezprijemnem okolju. Tehnologija vrtinčnih tokov se v industriji obdelave kovin vedno bolj uveljavlja, 78 % industrijskih senzorjev trenutno deluje po principu brez stika (Precision Engineering Report, 2024).

Delovanje brez obrabe pri neprekinjenem nadzoru

Pri senzorjih brez stika, aktivnih ali pasivnih, ni mehanskega stika med komponentami, zato ni obrabe in nekateri modeli so ocenjeni za delovanje do in več kot 100.000 ur v okoljih z visokim tresom. Analiza vzdrževanja iz leta 2023 je pokazala 63-odstotni upad kalibracijskega odstopanja v primerjavi s potenciometričnimi senzorji v petletnem obdobju. To zanesljivost je ključna za proizvodnjo v letalski industriji, kjer neprekinjen povratni položaj preprečuje mikrodefekte pri laminiranju kompozitov. Tudi toplotna stabilnost prispeva k temu, saj sistemi z vrtinčenimi tokovi ohranjajo natančnost ±5 µm med temperaturama -40 °C in 150 °C brez potrebe po ponovni kalibraciji.

Zmogljivosti induktivnih linearnih senzorjev pomikov

Metrike zmogljivosti v težkih okoljskih pogojih

Induktivni linearni senzorji za merjenje pomikov ponujajo ±0,1 % natančnost FS v temperaturnem območju od -40 do +125 °C; stabilnost ni vplivana s termičnim cikliranjem. Z hermetično zaprto ohišjem iz nehrjavečega jekla 316L in zaščitno stopnjo IP67 zmorejo zdržati vlago, prah in kemične spojine, ki povzročajo korozijo in okvare – nujna oprema za metalurške tovarne, morsko vrtanje in vrtalne enote. V poljskih preskusih leta 2023 so dosegli 98,6 % časa uporabnosti v cementarnah pri koncentraciji delcev nad 15 g/m³, kar je za 34 % več kot pri optičnih senzorjih. Modeli, temelječi na vrtinčnih tokovih, ne poznamo mehanskega obraba v okoljih z močnim tresenjem (preizkušeni do 15 g RMS) ter omogočajo življenjsko dobo 100 milijonov ciklov brez potrebe po ponovnem kalibriranju.

Spremljanje celovitosti plinovodov in naftovodov

Senzorji zaznajo spremembe pomikov v milimetrih znotraj cevovodov in so bili uporabljeni za odkrivanje nevarnosti izgube stabilnosti v cevovodu, ki je doživel spremembe tlaka do 5000 psi. Sistem za spremljanje sidra s podvodno indukcijo ponuja preverjen in instrumentiran način za sledenje zdrsu sidra na globinah večjih od 3000 m in hitrosti drsnja manj kot 0,01 µm/mesec. V situ testi na arktičnih LNG terminalih so nedavno dosegli točnost odkrivanja puščanja 99,4 % med dogodki toplotnega krčenja pri -55 °C, skladno z API 1173 ali ISO 10816 standardi za vibracije. Brezkontaktno delovanje odpravi obrabo tesnenj – to je jasna prednost v primerjavi z LVDT sondami, ki se uporabljajo v aplikacijah za spremljanje 24/7.

Izbira tipov linearnih senzorjev pomika

Izbira pravega linearnega senzorja za pomik zahteva uravnoteženje tehničnih specifikacij z operativnimi zahtevami. Senzorji morajo ustrezati merilnemu obsegu, okoljskim pogojem in zahtevam izhoda ter hkrati upoštevati stroške in vprašanja trajnosti. Na primer, naloge s submilimetrsko pozicioniranjem zahtevajo druge tehnologije kot industrijsko spremljanje na metrski ravni.

Primerjava LVDT in magnetostrikcijskih senzorjev

| Parameter | Senzorji LVDT | Magnetostriktivni senzorji |

|---|---|---|

| Tehnologija | Kontaktno elektromagnetna indukcija | Brezkontaktno širjenje magnetnega vala |

| Tipičen obseg | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Natančnost | ±0,1 % polnega obsega (FS) | ±0,01 % FS |

| Prilagodljivost okolju | Visoka vibracija, ekstremne temperature | Otrovne tekočine, eksplozivna atmosfera |

LVDT-ji se izkazujejo v težjih okoljih zaradi svoje robustne konstrukcije, medtem ko magnetostruktivni senzorji omogočajo delovanje brez stika, kar je idealno za hidravlične sisteme. najnovejša analiza izbire industrijskih senzorjev poudarja LVDT-je kot najprimernejše za kovinske prese, medtem ko magnetostruktivne variante prevladujejo pri spremljanju naftnih platform na morju.

Ločljivost v primerjavi s kompromisi pri merilnem obsegu

Senzorji z visoko ločljivostjo (npr. optični kodniki z 5 nm ločljivostjo) običajno omogočajo krajše merilne obsege (<100 mm), medtem ko induktivni senzorji na dolge razdalje (do 1000 mm) dosegajo natančnost ±0,5 % SS. Roboti za sestavljanje avtomobilov dajejo prednost ločljivosti ±0,01 mm v obsegu 200 mm, medtem ko sistemi za spremljanje deformacij brana sprejmejo natančnost ±1 mm na razponu 10 m.

Industrijski paradoks: Debate o analognem in digitalnem izhodu

Tudi ob vznemirju industrije 4.0 je 62 % analogov (4–20 mA ali 0–10 V) med vsemi registriranimi senzorji premika v težki industriji. Podpora starejšim sistemom in odpornost proti motnjam sta gonili ta trend, čeprav se digitalni vmesniki (IO-Link, CANopen) postajajo priljubljeni pri proizvodnji polprevodnikov za integracijo podatkov v realnem času. Razkol zrcali napetost med prednostmi: enostavnost analognih sistemov proti diagnostičnim funkcijam digitalnih.

Inovacije linearnih slikovnih senzorjev

Sistemi za hitro preverjanje površin

Sistemi za hitro preverjanje površin na podlagi črtnega skeniranja omogočajo odkrivanje napak v realnem času s hitrostjo pregledovanja nad 10 m/s in ločljivostjo pik do 63,5 µm (400 DPI). Senzorji odkrivajo submikronske napake vsega od lakovanih kovin do teksturiranih polimerov ter delujejo v industrijskih okoljih z nizkim osvetljenjem do 100 luksov. Nova izboljšana geometrija pik 7, 8 poveča občutljivost na svetlobo za 40 %, kar pomeni, da komponento 9 lahko uporabljamo v proizvodnem okolju, ki deluje neprekinjeno.

Nove razvojne rešitve podaljšujejo spektralno občutljivost na 400–980 nm, kar zagotavlja rešitve z enim samim senzorjem za inspekcijo več materialov. Študija optičnih senzorjev za leto 2024 je pokazala, da optimizirani sistemi zmanjšajo čas inspekcije na komponento za 25 % v primerjavi s ploskovnimi sistemi pri natančnosti 99,98 % na krovnem proizvodnem traku. Ta sposobnost je ključna za aplikacije, kot so poravnava polprevodniških plošč in nadzor kakovosti barvanja v avtomobilski industriji.

Prihodnji trendi pri merjenju pomikov

Integracija IoT za prediktivno održovanje

Internet stvari, vključen v sisteme za merjenje pomikov, spreminja industrijske pristope k vzdrževanju. Sodobni senzorji, ki oddajajo trenutne položaje v oblak, omogočajo napovednim algoritmom, da napovejo obrabne vzorce na opremi eno do 18 mesecev pred njihovim pojavljanjem. Ta sprememba tempa je že zmanjšala neplanirano izpadanje opreme za do 40 % v sektorjih, kot sta energetika in avtomobilska proizvodnja, kaže analiza vzdrževalnih praks iz leta 2024.

Vodilna študija leta 2024 2025 je pokazala, da lahko strojno učenje že zdaj dosegel srednjo kvadratno napako pri linearnem spremljanju premikov. V vsakem primeru je to za 60 % bolje kot pri tradicionalnih metodah. Te sistemi z IoT-ji se obnašajo dobro v električno hrupnih območjih pod pogojem večosnega delovanja, kar je izboljšano glede na prejšnje omejitve prostora in motenj. Rezultat so vzdrževalni postopki, ki začnejo zamenjavo komponent pred nastopom katastrofalnih napak.

Pogosta vprašanja

Katera so glavna industrijska področja, ki imajo korist od linearnih senzorjev premika?

Industrija kot proizvodnja polprevodnikov, avtomobilska sestava, letalska industrija in težka mehanika imajo veliko koristi od linearnih senzorjev premika zaradi njihove natančnosti in zanesljivosti.

Kako pomagajo temperaturno-kompensirani senzorji pri CNC obdelavi?

Temperaturno-kompensirani senzorji se prilagajajo termičnemu drsu, s čimer povečujejo natančnost pri CNC obdelavi, kar vodi v izboljšane tolerance delov in zmanjšano stopnjo odpadkov.

Kakšna prednost senzorjev brez stika v primerjavi s senzorji na podlagi kontakta?

Senzorji brez stika so brez obrabe, kar omogoča daljše življenjske dobe, in zmanjšujejo odstopanje kalibracije, zaradi česar so v aplikacijah za neprekinjeno spremljanje bolj zanesljivi.

Zakaj je integracija IoT sistemov pomembna za prediktivno vzdrževanje?

IoT sistemi omogočajo spremljanje v realnem času in prenos podatkov, kar algoritmom za napovedovanje omogoča napovedovanje vzorcev obrabe že vnaprej, s čimer se znatno zmanjša neplanirani izpad.

Vsebina

- Odlična Natančnost Linearnih Senzorjev Premika

- Industrijske uporabe linearnih senzorjev pomika

- Prednosti brezkontaktnega linearnega senzorja

- Zmogljivosti induktivnih linearnih senzorjev pomikov

- Izbira tipov linearnih senzorjev pomika

- Inovacije linearnih slikovnih senzorjev

- Prihodnji trendi pri merjenju pomikov

-

Pogosta vprašanja

- Katera so glavna industrijska področja, ki imajo korist od linearnih senzorjev premika?

- Kako pomagajo temperaturno-kompensirani senzorji pri CNC obdelavi?

- Kakšna prednost senzorjev brez stika v primerjavi s senzorji na podlagi kontakta?

- Zakaj je integracija IoT sistemov pomembna za prediktivno vzdrževanje?