دقت برجسته در سنسورهای جابجایی خطی

قابلیتهای دقت زیر میکرون

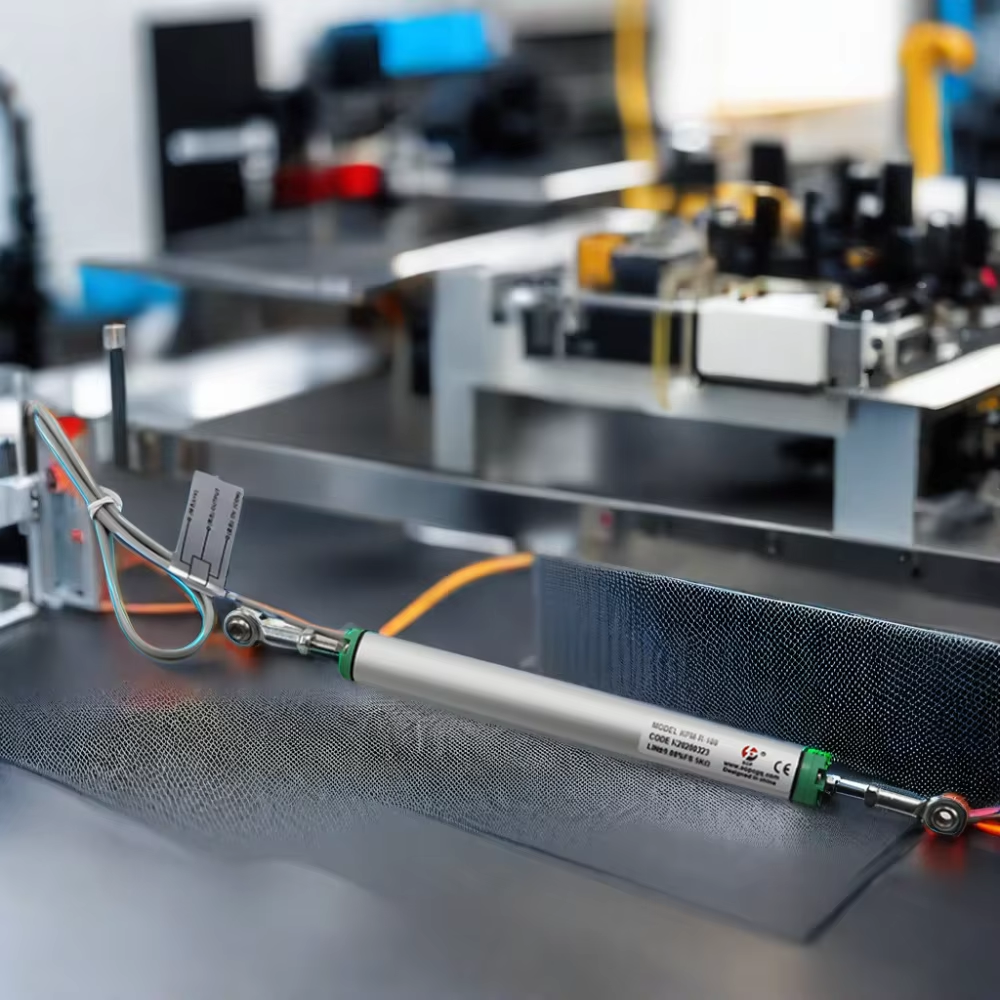

امروزه حسگرهای جابجایی خطی میتواند مشاهدات با دقت زیر میکرونی را فراهم کند که برای تشخیص جابجاییهایی به اندازه 0.1 میکرومتر ضروری است؛ دقتی که برای صنایعی مانند لیتوگرافی نیمهرساناها و تولید قطعات نوری از اهمیت بسزایی برخوردار است، چرا که این صنایع باید در محدوده نانومتری کار کنند تا کیفیت محصول تضمین شود. سنسورهای LVDT بدون تماس (مانند آنهایی که در منابع مربوط به سیستمهای پیشرفته تشخیص معرفی شدهاند) در برابر سایش مقاوم هستند و با دقت بالایی عمل میکنند، درنتیجه استفاده مداوم آنها در محیطهای تولید با حجم بالا ایدهآل است. یک مطالعه در سال 2023 نشان داد که سنسورهای با دقت بالا (<1 میکرومتر) خطا در موقعیتیابی را در مقایسه با روشهای متداول میکرومتری در تحلیل میلبادامک خودرویی تا 32٪ کاهش میدهند.

سیستمهای اندازهگیری با جبران دما

پدیده دِرِیفت حرارتی مسئول 55% از تمام خطاهای اندازهگیری در صنعت است (موسسه پونمن، 2023). حسگرهای پیشرفته الگوریتمهای جبرانسازی دمایی را بهصورت زمان واقعی به کار میگیرند که با استفاده از دادههای حسگرهای حرارتی داخلی، اندازهگیریها را تنظیم میکنند. سیستمهای نظارت بر سیلندرهای هیدرولیکی که از این فناوری استفاده میکنند، دقتی معادل ±0.02% را در دامنه دمایی –40°;C تا 85°;C در آزمایشهای انجام شده در مناطق قطبی ارائه دادهاند. امروزه مواد زیرلایه سرامیکی با نرخ انبساط حرارتی کمتر از 5ppm/°;C توسط تولیدکنندگان با چنین الگوریتمهایی ترکیب میشوند.

مطالعه موردی: دقت در ماشینکاری CNC

یک تأمینکننده درجه یک هوافضا، حسگرهای خطی با جبرانسازی حرارتی را روی 52 دستگاه CNC نصب کرد که به دستاوردهای زیر منجر شد:

| METRIC | بهبود | منبع |

|---|---|---|

| تحمل قطعه | ±3 میکرون – ±1.2 میکرون | کنترل کیفی داخلی (2024) |

| تشخیص سایش ابزار | 18% سریعتر | گزارشهای تولید |

| نرخ ضایعات | 2.1% – 0.9% | گزارشهای مالی |

کالیبراسیون یادگیری ماشینی سیستم اجازه اصلاح خودکار خطا را در دورههای ماشینکاری تیتانیوم فراهم کرد، که منجر به کاهش 14 ساعت/هفته ای از کار دستی کالیبراسیون شد. این پیادهسازی نشان میدهد که چگونه سنسورهای زیر میکرونی به چالش اساسی صنعت در حفظ دقت در محیطهای تولید با ناپایداری حرارتی پاسخ میدهند.

کاربردهای صنعتی سنسورهای جابجایی خطی

موقعیتیابی خط مونتاژ خودرو

حسگرهای جابجایی خطی خطاها را در جوشکاری ربات و کاربرد چسب تا ±0.05 میلیمتر کاهش دهید. این سنسورها کنترل ربات را در رباتهای رنگپاش چند محوره انجام میدهند تا فاصله یکنواخت بین نازل و پانل حفظ شود و میزان رنگ اضافی 18٪ کاهش یابد (نشریه تولید دقیق 2023). زمان پاسخ زیر میلیثانیهای اجازه تنظیمات لحظهای در انتقال سریع قطعات را میدهد که برای دستیابی به نرخ تولید خودرویی بیش از 60 خودرو در ساعت ضروری است.

نظارت بر سیلندرهای هیدرولیکی در ماشینهای سنگین

سنسورهای LVDT صنعتی که موقعیت پیستون سیستمهای هیدرولیکی را تحت بار دینامیکی تا 25 مگاپاسکال اندازهگیری میکنند. این بازخورد فوری به جلوگیری از شکستهای مخرب بازوی لودر سنگین کمک خواهد کرد، زیرا قادر است تغییراتی معادل یک هزارم میلیمتر را تشخیص دهد، در صورتی که میله بدون هدایت بلند شود و مرکزیت نداشته باشد. استفاده از سنسورهای جابجایی و الگوریتمهای نگهداری پیشبینانه میتواند منجر به 37٪ کاهش در زمان توقف غیربرنامهریزیشده ماشینآلات سنگین شود (در تحلیلهای فناوری ماشینهای حفاری 2024)

کنترل مرحله ویفر نیمهرسانا

سنسورهای خطی مگنتواستریکتیو دقت موقعیتیابی 5 نانومتری را در مراحل لیتوگرافی فراهم میکنند - الزامی کلیدی برای تولید ریزچیپهای زیر 10 نانومتری. با جبران انبساط حرارتی در مراحل آلومینیومی ویفر، این سنسورها به حفظ خطاها در همترازی زیر 2.5 نانومتر کمک میکنند و مستقیماً بر روی بازده تولید نیمهرساناها در واحدهای تولید با حجم بالا تأثیر میگذارند.

مزایای سنسور خطی غیرتماسی

سیستمهای اندازهگیری جریان گردابی در مقابل نوری

[0024] سنسور تغییر مکان خطی غیرتماسی با استفاده از تکنیکهای اندازهگیری جریان گردابی یا نوری به طور دقیق موقعیت را ردیابی میکند. در جریان گردابی، سنسورهای جریان گردابی که از یک میدان الکترومغناطیسی استفاده میکنند، هدفهای هادی را با دقت ±0.1% در محیطهای دارای روغن، گرد و غبار یا تغییرات دما تعیین موقعیت میکنند (ژورنال سنسورها... 2023). گزینههای نوری دیگر مانند سیستمهای مثلثبندی لیزری، زمانی که در محیطهای گرد و غباری کار نمیکنند، دقت زیر میکرونی را روی سطح منعکسکننده فراهم میکنند. فناوری جریان گردابی به طور فزایندهای در کاربردهای ماشینکاری فلزات پذیرفته شده است، 78% از سنسورهای صنعتی اکنون با روشهای غیرتماسی عمل میکنند (گزارش مهندسی دقیق، 2024).

عملکرد بدون سایش در نظارت مداوم

در حسگرهای غیرتماسی، چه فعال و چه غیرفعال، هیچ تماس مکانیکی بین اجزا وجود ندارد، بنابراین سایش و فرسودگی نیز رخ نمیدهد و برخی مدلها تا مدتهای کارکرد 100,000 ساعت و بیشتر در محیطهای با ارتعاش بالا طراحی شدهاند. یک تحلیل انجامشده در سال 2023 نشان داد که در طول پنج سال، میزان انحراف کالیبرهکردن به میزان 63٪ نسبت به حسگرهای پتانسیومتری کاهش یافته است. این قابلیت اطمینان در ساخت هوافضا بسیار مهم است، زیرا بازخورد مستمر موقعیت مانع از ایجاد عیوب میکروسکوپی در کاربردهای لایهگذاری کامپوزیتی میشود. ثبات حرارتی نیز به این موضوع کمک میکند؛ بهطوریکه سیستمهای جریان گردابی دقت ±5 میکرون را در دامنه دمایی -40°;C تا 150°;C بدون نیاز به تنظیم مجدد حفظ میکنند.

تواناییهای حسگر خطی القایی

شاخصهای عملکرد در محیطهای سخت

سنسورهای القایی جابجایی خطی دقتی برابر با ±0.1% از مقدار کامل دامنه (FS) را در محدوده دمایی -40 تا +125 درجه سانتیگراد فراهم میکنند، ثبات آنها تحت تأثیر چرخههای حرارتی قرار نمیگیرد. این سنسورها دارای پوستهای محکم و ضد آب از جنس استیل 316L و رتبه حفاظتی IP67 هستند و میتوانند در برابر رطوبت، گرد و غبار و مواد شیمیایی مقاومت کنند و از خوردگی و خرابی جلوگیری کنند—ویژگیهایی که آنها را برای کاربردهایی مانند کارخانههای فولاد و حفاری دریایی و سکوهای نفتی ضروری میکند. یک آزمایش میدانی در سال 2023 در کارخانههای تولید سیمان با سطح ذرات معلق بالای 15 گرم در متر مکعب، 98.6% زمان کارکرد مؤثر (uptime) را ثبت کرد، که 34% بهتر از زمان کارکرد سنسورهای نوری است. مدلهای مبتنی بر جریان گردابی دچار سایش مکانیکی در محیطهای با ارتعاشات شدید (تست شده تا 15 g RMS) نمیشوند و عمری معادل 100 میلیون چرخه را بدون نیاز به تنظیم مجدد فراهم میکنند.

نظارت بر یکپارچگی لولهکشی نفت و گاز

سنسورها تغییرات جابجایی در محدوده میکرومتر را در خطوط لوله تشخیص میدهند و برای شناسایی تهدیدهای کمانشی در یک خط لوله که دچار تغییر فشار تا 5000 psi شده بود، استفاده شدند. سیستمهای نظارتی زنجیر مغناطیسی زیرسطحی رویکردی ابزاردقیقشده و اثباتشده برای ردیابی لغزش زنجیر در اعماق بیشتر از 3000 متری و با نرخهای حرکت کمتر از 0.01 میکرومتر در ماه فراهم میکنند. آزمایشهای درجا در ترمینالهای LNG قطبی بهتازگی دقت 99.4% در تشخیص نشتی را در هنگام انقباض حرارتی در دمای -55°C بهدست آوردهاند که مطابق با استانداردهای ارتعاشی API 1173 یا ISO 10816 میباشد. عملکرد بدون تماس از فرسایش آببندی جلوگیری میکند—این موضوع یک مزیت برجسته نسبت به پروبهای LVDT است که در کاربردهای نظارتی 24/7 استفاده میشوند.

انتخاب انواع سنسور جابجایی خطی

انتخاب سنسور جابجایی خطی مناسب نیازمند تعادل بین مشخصات فنی و الزامات عملیاتی است. سنسورها باید با دامنه اندازهگیری، شرایط محیطی و الزامات خروجی مطابقت داشته باشند و در عین حال مسائل مربوط به هزینه و طول عمر را نیز در نظر گیرند. برای مثال، وظایف موقعیتیابی در مقیاس کمتر از میلیمتر نیازمند فناوریهایی متفاوت از آنچه برای پایش صنعتی در مقیاس متری لازم است، میباشند.

مقایسه سنسور LVDT و سنسور مغناطیس-الاستیک

| پارامتر | حسگرهای LVDT | حسگرهای مغناطیسی |

|---|---|---|

| فناوری | القای الکترومغناطیسی مبتنی بر تماس | انتشار موج مغناطیسی بدون تماس |

| دامنهٔ معمول | ±2 میلیمتر – ±500 میلیمتر | 50 میلیمتر – 20,000 میلیمتر |

| دقت | ±0.1% مقیاس کامل (FS) | ±0.01% مقیاس کامل (FS) |

| مناسب بودن محیطی | ارتعاشات شدید، دماهای بسیار زیاد یا کم | محیطهای آلوده به مواد شویانده، اتمسفرهای قابل انفجار |

ترانسفورماتورهای خطی متغیر (LVDT) بدلیل ساختار محکم خود در شرایط سخت عملکرد بهتری دارند، در حالی که سنسورهای مگنتواستریکتیو عملکرد بدون تماس ارائه میدهند که برای سیستمهای هیدرولیکی مناسب است. الف بررسی اخیر راجع به انتخاب سنسورهای صنعتی برجسته میکند که LVDTها به عنوان گزینهی ترجیحی برای پرسهای شکلدهی فلزات انتخاب میشوند، در حالی که انواع مگنتواستریکتیو در نظارت بر پلتفرمهای نفتی دریایی غالب هستند.

تعادل بین وضوح و دامنه اندازهگیری

سنسورهای با وضوح بالا (مانند انکودرهای نوری با وضوح 5 نانومتر) معمولاً دامنه اندازهگیری کوتاهتری را پشتیبانی میکنند (<100 میلیمتر)، در حالی که سنسورهای القایی با دامنه بلند (تا 1,000 میلیمتر) دقتی معادل ±0.5% FS را فراهم میکنند. رباتهای مونتاژ خودرو به وضوحی معادل ±0.01 میلیمتر در دامنه 200 میلیمتری نیاز دارند، در حالی که سیستمهای نظارت بر تغییر شکل سد، دقت ±1 میلیمتری را در دامنههای 10 متری قبول میکنند.

پارادوکس صنعتی: بحث خروجی آنالوگ در مقابل دیجیتال

حتی با رونق صنعت ۴.۰، از مجموع سنسورهای جابجایی ثبتشده در صنایع سنگین، ۶۲٪ آنالوگ (۴–۲۰ میلیآمپر یا ۰–۱۰ ولت) هستند. حمایت از سیستمهای قدیمی و مقاومت در برابر نویز یکی از دلایل این روند است، هرچند رابطهای دیجیتال (IO-Link, CANopen) در تولید نیمههادیها برای ادغام دادههای در زمان واقعی در حال محبوبیت شدن هستند. این انفصال نشاندهنده تنش در اولویتهاست: سادگی آنالوگ در مقابل عیبیابی دیجیتال.

نوآوریهای در سنسور تصویر خطی

سیستمهای بازرسی سطح با سرعت بالا

سیستمهای بازرسی سطح با سرعت بالا مبتنی بر اسکن خطی امکان تشخیص فوری عیوب را با سرعتهایی بیش از ۱۰ متر/ثانیه و رزولوشن پیکسلی به میزان ۶۳٫۵ میکرون (۴۰۰ DPI) فراهم میکنند. این سنسورها قادر به تشخیص عیوب زیر میکرونی در تمام چیزها از فلزات پرداخت شده تا پلیمرهای دارای بافت هستند، در حالی که در محیطهای صنعتی با نور کم به میزان ۱۰۰ لوکس کار میکنند. هندسه بهبود یافته جدید پیکسل ۷، ۸ حساسیت نوری را تا ۴۰٪ افزایش میدهد، بدین معنا که قطعه ۹ را میتوان در محیط تولیدی که به طور مداوم کار میکند به کار برد.

توسعههای جدید حساسیت طیفی را تا 400-980 نانومتر گسترش میدهند و این امکان را فراهم میکنند که برای بازرسی مواد مختلف از یک سنسور واحد استفاده شود. یک مطالعه انجام شده در سال 2024 روی سنسورهای نوری نشان داد که سیستمهای بهینهسازی شده زمان بازرسی هر قطعه را نسبت به سیستمهای اسکن سطحی 25٪ کاهش میدهند و دقتی معادل 99/98٪ را در خطوط تولید شبانهروزی فراهم میکنند. این قابلیت برای کاربردهایی مانند ترازبندی ویفر نیمههادی و کنترل کیفیت رنگ خودرو بسیار حیاتی است.

روند آینده در اندازهگیری جابجایی

통합 IoT برای نگهداری پیشبینیپذیر

اینترنت اشیا (IoT) همراه با سیستمهای اندازهگیری جابجایی، رویکردهای صنعتی به نگهداری تجهیزات را دگرگون کرده است. سنسورهای پیشرفته امروزی قادرند اطلاعات موقعیتی را به صورت لحظهای به ابر منتقل کنند و این امکان را فراهم کنند که الگوریتمهای پیشبینی بتوانند الگوهای سایش تجهیزات را یک تا یوزده ماه قبل از وقوع پیشبینی کنند. بر اساس تحلیلی که در سال 2024 از روشهای نگهداری انجام شده، این تحول توانسته است توقفهای غیر برنامهریزی شده را در بخشهایی مانند تولید انرژی و تولید خودرو تا 40٪ کاهش دهد.

یک مطالعه ی برتر در سال های 2024 و 2025 نشان داد که مدل های یادگیری ماشینی اکنون قادر به دستیابی به خطای جذر میانگین مربعات در نظارت بر تغییر مکان خطی هستند. در هر صورت، این موضوع 60% بهتر از روش های سنتی است. این سیستم ها با استفاده از اینترنت اشیاء (IoTs) در مناطق پرسر و صدای الکتریکی و تحت شرایط عملیاتی چند محوری عملکرد خوبی دارند و نسبت به محدودیت های فضایی و تداخل های قبلی بهبود یافته اند. نتیجه این است که رویه های نگهداری و تعمیر به گونه ای هستند که تعویض قطعات را قبل از بروز عیوب جبران ناپذیر آغاز می کنند.

سوالات متداول

چه صنایع عمده ای از حسگرهای تغییر مکان خطی بهره مند می شوند؟

صنایعی مانند تولید نیمه هادی ها، مونتاژ خودرو، هوافضا و ماشین آلات سنگین به طور قابل توجهی از حسگرهای تغییر مکان خطی به دلیل دقت و قابلیت اطمینان آنها بهره مند می شوند.

حسگرهای جبران کننده دما چگونه در ماشینکاری CNC کمک می کنند؟

حسگرهای جبران کننده دما برای انحراف حرارتی تنظیم می شوند و دقت در ماشینکاری CNC را افزایش می دهند، که منجر به بهبود تحمل قطعات و کاهش ضایعات می شود.

سنسورهای غیرتماسی چه مزیتی نسبت به سنسورهای تماسی دارند؟

سنسورهای غیرتماسی فاقد سایش هستند و عمر عملکردی طولانیتری ارائه میدهند، همچنین دریفت کالیبره شدن آنها را کاهش داده و در نتیجه در کاربردهای نظارت مداوم قابل اعتمادتر میباشند.

ادغام سیستمهای اینترنت اشیا (IoT) در تعمیر و نگهداری پیشبینانه چرا مهم است؟

سیستمهای IoT امکان نظارت و انتقال دادههای زنده را فراهم میکنند که به الگوریتمهای پیشبینی اجازه میدهد الگوهای سایش را بسیار قبل از وقوع پیشبینی کنند و در نتیجه زمانهای توقف غیر برنامهریزی شده به طور قابل توجهی کاهش مییابد.