Precizie Superioară în Senzorii de Deplasare Liniară

Capacități de Rezoluție Sub-Micron

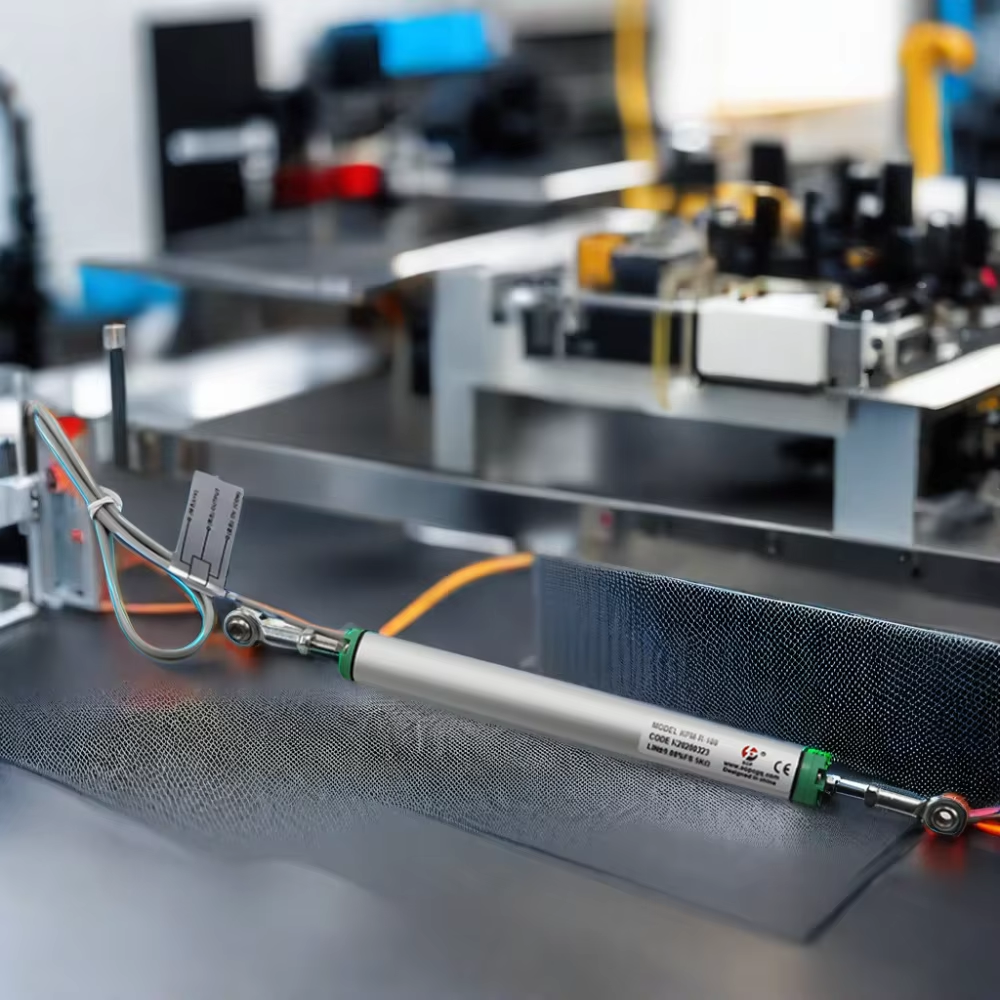

Astăzi senzorilor de deplasare liniară poate furniza observații cu rezoluție submicron care sunt necesare pentru a măsura deplasări de până la 0,1 µm, un nivel de precizie esențial pentru industrii precum litografia semiconductorilor și fabricarea componentelor optice, care trebuie să funcționeze în toleranțe de nanometri pentru a asigura calitatea produselor. Senzorii LVDT fără contact (precum cei prezentați în literatura de specialitate privind sistemele avansate de detectare) sunt imuni la uzură și funcționează cu o precizie ridicată, fiind ideali pentru utilizare neîntreruptă în medii de producție cu volum mare. Un studiu din 2023 a arătat că senzorii cu rezoluție ridicată (<1 µm) au redus erorile de poziționare cu 32% în profilarea arborelui cu came auto, comparativ cu micrometrele convenționale.

Sisteme de Măsurare Compensate Termic

Deriva termică este responsabilă pentru 55% dintre toate erorile de măsurare industriale (Ponemon Institute 2023). Senzorii sofisticați includ algoritmi de compensare a temperaturii în timp real, care calibrează măsurătorile folosind datele provenite de la senzori termici montați pe dispozitiv. Sistemele de monitorizare a cilindrilor hidraulici care utilizează această tehnologie au oferit o precizie de ±0,02% în intervalul de temperatură de la –40°C la 85°C în testele efectuate în condiții arctice de foraj petrolier, de exemplu. În prezent, materialele ceramice cu substrat care au rate de dilatare termică < 5 ppm/°C sunt utilizate de producători împreună cu astfel de algoritmi.

Studiu de caz: Precizie în prelucrarea CNC

Un furnizor Tier 1 din industria aerospațială a implementat senzori liniari compensați la temperatură pe 52 freze CNC, obținând:

| Metrică | Îmbunătățire | Sursă |

|---|---|---|

| Toleranță piese | ±3 µm – ±1,2 µm | Control intern de calitate (2024) |

| Detectarea uzurii sculei | cu 18% mai rapid | Jurnale de producție |

| Rată de rebut | 2,1% – 0,9% | Rapoarte financiare |

Calibrarea sistemului prin învățare automată (machine learning) a permis corectarea automată a erorilor în timpul ciclurilor de prelucrare a titanului, reducând munca manuală necesară calibrării cu 14 ore/săptămână. Această implementare demonstrează modul în care senzorii sub-micronici răspund provocării majore din industrie de a menține precizia în medii de producție termic instabile.

Aplicații industriale ale senzorilor de deplasare liniară

Poziționarea pe linia de asamblare auto

Senzorilor de deplasare liniară minimizarea erorilor de aliniere la ±0,05 mm în sudura robotică și aplicarea adezivului. Acești senzori controlează robotul în roboții de vopsire multi-axiali pentru a menține o distanță constantă între duză și panou, reducând risipa cauzată de suprapulverizare cu 18% (Precision Manufacturing Quarterly 2023). Timpul de răspuns submilisecundar permite ajustări rapide în timp real în timpul transferurilor rapide ale componentelor, ceea ce este esențial pentru atingerea unui ritm de producție auto de peste 60 de mașini/oră.

Monitorizarea cilindrilor hidraulici în echipamentele grele

Senzori LVDT industriali care măsoară pozițiile pistonului în sistemele hidraulice sub încărcare dinamică până la 25 MPa. Acest feedback instant va ajuta la evitarea defecțiunilor catastrofale ale brațului excavatorului, detectând chiar și o mișcare de 1/1000 milimetru dacă tija este deplasată lateral în timpul ridicării fără ghidare. O reducere cu 37% a opririlor neplanificate ale echipamentelor grele poate fi obținută prin utilizarea senzorilor de deplasare și a algoritmilor de întreținere predictivă (Earthmoving Tech Insights 2024)

Controlul etajului pentru plăci semiconductoare

Senzorii liniari magnetostrictivi ating o precizie de poziționare de 5 nm în etajele de litografie – o cerință esențială pentru producerea circuitelor microelectronice sub 10 nm. Compensând dilatarea termică a etajelor din aluminiu, acești senzori contribuie la menținerea erorilor de aliniere sub 2,5 nm, influențând direct randamentul semiconductorilor în fabricile de mare capacitate.

Avantajele Senzorului Liniar fără Contact

Sisteme Eddy Current vs. Sisteme optice de măsurare

[0024] Senzorul inductiv fără contact pentru deplasare liniară utilizează tehnici de măsurare bazate pe curenți turbionari sau pe principii optice pentru a urmări poziția cu precizie. Tehnologia cu curenți turbionari implică utilizarea unui câmp electromagnetic pentru localizarea obiectivelor conductive cu o acuratețe de ±0,1% în medii cu ulei, praf sau variații de temperatură (sensors journal...2023). Alte alternative optice, cum ar fi sistemele de triangulație laser, oferă o rezoluție submicronică pe suprafețe reflectorizante, dar doar atunci când nu se operează într-un mediu prăfos. Tehnologia bazată pe curenți turbionari este din ce în ce mai des adoptată în aplicații de prelucrare a metalelor, 78% dintre senzorii industriali funcționând acum prin metode fără contact (Precision Engineering Report, 2024).

Funcționare fără uzură în monitorizare continuă

Între componentele senzorilor fără contact, indiferent dacă sunt activi sau pasivi, nu există contact mecanic, prin urmare nu apare uzura și unii modele sunt omologate pentru durate de funcționare de până la și peste 100.000 de ore în medii cu vibrații intense. O analiză privind întreținerea din 2023 a indicat o reducere cu 63% a derivatei de calibrare comparativ cu senzorii potențiometrici pe parcursul a 5 ani. Această fiabilitate este esențială pentru producția aerospațială, unde feedback-ul continuu al poziției previne microdefectele în aplicațiile de stratificare a materialelor compozite. Stabilitatea termică contribuie și ea la acest lucru, sistemele cu curenți turbionari menținând o precizie de ±5 µm între -40°C și 150°C, fără a fi necesară recalibrarea.

Capacități ale Senzorului Inductiv de Deplasare Liniară

Indicatori ai Performanței în Medii Dure

Senzorii Inductivi de Deplasare Liniară oferă o precizie de ±0,1% FS într-un interval de temperatură de -40 la +125°C, stabilitate neafectată de ciclurile termice. Cu un carcas ermetic sigilat din oțel inoxidabil 316L și o protecție IP67 împotriva intrării, aceștia rezistă umidității, prafului și coroziunii cauzate de substanțe chimice – un echipament indispensabil pentru uzinele siderurgice, forajele offshore și instalațiile marine. Un test de teren din 2023 a avut o disponibilitate de 98,6% în fabricile de ciment cu niveluri de particule peste 15 g/m³, cu 34% mai mare decât la senzorii optici. Modelele bazate pe curenți turbionari nu suferă uzură mecanică în medii cu vibrații intense (testate la 15 g RMS) și oferă durate de viață de 100 milioane de cicli fără recalibrare.

Monitorizarea Integrității Conductelor de Petrol și Gaz

Senzorii detectează modificări ale deplasării la nivel de micron în interiorul conductelor și au fost utilizați pentru a identifica amenințările de flambaj într-o conductă care a suportat variații de presiune până la 5000 psi. Sistemele subacvatice de monitorizare inductivă a ancorelor oferă o abordare instrumentată, verificată, pentru urmărirea alunecării ancorei la adâncimi mai mari de 3000 m și rate de derivă mai mici de 0,01 µm/lună. Testele in situ realizate la terminalele LNG din Arctica au obținut recent o acuratețe de 99,4% în detectarea scurgerilor în timpul evenimentelor de contractare termică la -55°C, conform standardelor API 1173 sau ISO 10816 privind vibrațiile. Funcționarea fără contact elimină uzura garniturilor – un avantaj distinct față de sondele LVDT utilizate în aplicații de monitorizare 24/7.

Selectarea Tipurilor de Senzori de Deplasare Liniară

Alegerea corectă a unui senzor de deplasare liniară presupune echilibrarea specificațiilor tehnice cu cerințele operaționale. Senzorii trebuie să corespundă domeniului de măsurare, condițiilor ambientale și cerințelor de ieșire, dar și să răspundă la probleme legate de costuri și durată de viață. De exemplu, sarcinile de poziționare submilimetrice necesită tehnologii diferite față de monitorizarea industrială la scară metrică.

Compararea LVDT cu Senzorul Magnetorezistiv

| Parametru | Senzori LVDT | Senzori magnetostrictivi |

|---|---|---|

| TEHNOCOGNOSTICĂ | Inducție electromagnetică cu contact | Propagarea undei magnetice fără contact |

| Interval Tipic | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Precizie | ±0,1% din scala maximă (FS) | ±0,01% din scala maximă (FS) |

| Adevararea mediului | Vibrații intense, temperaturi extreme | Lichide contaminate, atmosfere explozive |

LVDT-urile se remarcă în medii dificile datorită construcției lor robuste, iar senzorii magnetostrictivi oferă o funcționare fără contact, ideală pentru sistemele hidraulice. A analiză recentă privind selecția senzorilor industriali arată faptul că LVDT-urile sunt preferate pentru presele de deformare a metalelor, în timp ce variantele magnetostrictive domină la monitorizarea platformelor offshore de foraj petrolier.

Compromis între Rezoluție și Gama de Măsurare

Senzorii cu rezoluție ridicată (de exemplu, codificatori optici cu o rezoluție de 5 nm) susțin de obicei game mai scurte de măsurare (<100 mm), în timp ce senzorii inductivi pe gamă lungă (până la 1.000 mm) ating o precizie de ±0,5% FS. Roboții utilizați în asamblarea autovehiculelor acordă prioritate unei rezoluții de ±0,01 mm pe game de 200 mm, în timp ce sistemele de monitorizare a deformațiilor digurilor acceptă o precizie de ±1 mm pe distanțe de până la 10 m.

Paradoxul Industrial: Dezbatere Analog vs Digital

Chiar și cu avântul oferit de Industria 4.0, dintre senzorii de deplasare înregistrați în industria grea, 62% sunt analogici (4–20 mA sau 0–10 V). Sprijinul pentru echipamentele legacy și imunitatea la zgomot reprezintă factori care susțin această tendință, deși interfețele digitale (IO-Link, CANopen) devin populare în fabricarea semiconductorilor pentru integrarea în timp real a datelor. Această despărțire reflectă o tensiune între priorități: simplitatea analogică versus diagnosticul digital.

Inovații în senzorii liniari de imagine

Sisteme de inspecție rapidă a suprafeței

Sistemele de inspecție rapidă a suprafeței bazate pe scanare liniară permit detectarea defectelor în timp real cu viteze de inspecție peste 10 m/s și rezoluții de pixel până la 63,5 µm (400 DPI). Senzorii detectează defecte submicronice în tot ceea ce este produs din metale lustruite până la polimeri texturați, în timp ce funcționează în medii industriale cu lumină redusă, de intensitate minimă de 100 lux. Noua geometrie îmbunătățită a pixelilor, 7, 8, crește sensibilitatea la lumină cu 40%, ceea ce înseamnă că piesa poate fi utilizată într-un mediu de producție care funcționează continuu.

Noile dezvoltări extind sensibilitatea spectrală la 400-980 nm, asigurând soluții cu un singur senzor pentru inspecții multi-material. Un studiu privind senzorii optici din 2024 a arătat că sistemele optimizate reduc timpul de inspecție per piesă cu 25% față de sistemele cu scanare de suprafață, având o acuratețe de 99,98% pe o linie de producție non-stop. Această capacitate este crucială pentru aplicații precum alinierea waferilor semiconductoare și controlul calității vopselii auto.

Trenduri viitoare în măsurarea deplasării

Integrarea IoT pentru întreținere predictivă

IoT integrat cu sistemele de măsurare a deplasării revoluționează abordările privind întreținerea industrială. Senzorii contemporani care transmit în timp real informații privind poziționarea în cloud permit acum algoritmilor predictivi să anticipeze modelele de uzură ale echipamentelor cu un an până la 18 luni înainte ca acestea să apară. Această schimbare accelerată a redus deja oprirea neplanificată cu până la 40% în sectoare precum producția energetică și fabricația auto, potrivit unui studiu din 2024 despre practicile de întreținere.

Un studiu important din 2024 2025 a arătat că modelele de machine learning pot atinge deja o eroare pătratică medie în monitorizarea deplasării liniare. În orice caz, aceasta este cu 60% mai bună decât prin metode tradiționale. Aceste sisteme împreună cu dispozitivele IoT funcționează bine în zone cu zgomot electric, în condiții de operare multi-axială, depășind limitările anterioare privind spațiul și interferențele. Rezultatul este acela că procedurile de întreținere declanșează înlocuirea pieselor înainte ca defectele catastrofale să apară.

Întrebări frecvente

Care sunt principalele industrii care beneficiază de senzorii de deplasare liniară?

Industriile precum fabricarea semiconductorilor, asamblarea autovehiculelor, aerospace-ul și industria utilajelor grele beneficiază semnificativ de la senzorii de deplasare liniară datorită preciziei și fiabilității acestora.

Cum ajută senzorii compensați la temperatură în prelucrarea CNC?

Senzorii compensați la temperatură ajustează deriva termică, îmbunătățind precizia în prelucrarea CNC, ceea ce duce la toleranțe mai bune ale pieselor și la reducerea rebuturilor.

Ce avantaj oferă senzorii fără contact față de senzorii cu contact?

Senzorii fără contact sunt lipsiți de uzură, oferind o durată mai mare de funcționare, iar ei reduc deriva calibrării, fiind astfel mai fiabili în aplicații de monitorizare continuă.

De ce este importantă integrarea sistemelor IoT pentru întreținerea predictivă?

Sistemele IoT permit monitorizarea și transmiterea datelor în timp real, permițând algoritmilor predictivi să anticipeze modelele de uzură cu mult timp înainte, reducând astfel semnificativ opririle neplanificate.

Cuprins

- Precizie Superioară în Senzorii de Deplasare Liniară

- Aplicații industriale ale senzorilor de deplasare liniară

- Avantajele Senzorului Liniar fără Contact

- Capacități ale Senzorului Inductiv de Deplasare Liniară

- Selectarea Tipurilor de Senzori de Deplasare Liniară

- Inovații în senzorii liniari de imagine

- Trenduri viitoare în măsurarea deplasării

- Întrebări frecvente