Độ Chính Xác Vượt Trội Trong Cảm Biến Dịch Chuyển Tuyến Tính

Khả Năng Độ Phân Giải Dưới Micrôn

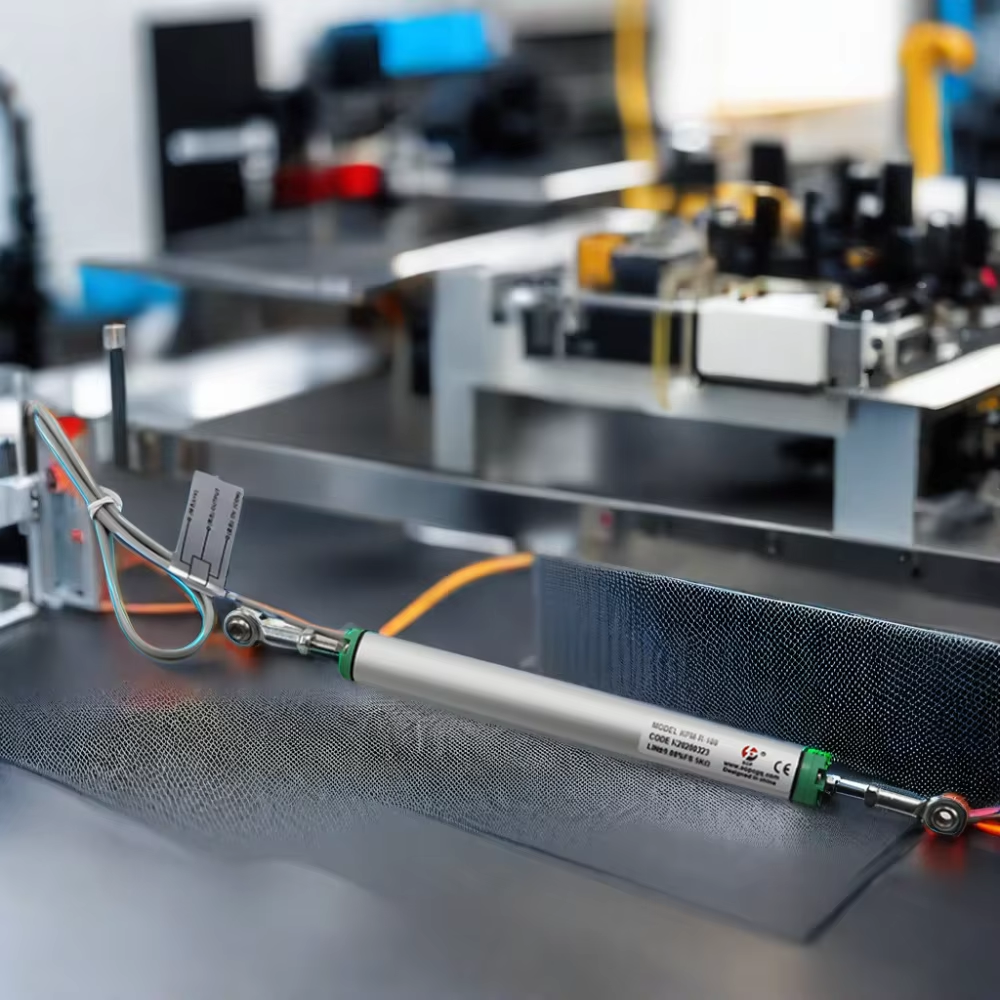

Hôm nay cảm biến chuyển động tuyến tính có thể cung cấp các quan sát với độ phân giải dưới micron để xác định các chuyển dịch nhỏ tới 0,1 µm, mức độ chính xác cực kỳ quan trọng đối với các ngành công nghiệp như lithography bán dẫn và sản xuất linh kiện quang học, nơi phải vận hành trong dung sai nano mét để đảm bảo chất lượng sản phẩm. Cảm biến LVDT không tiếp xúc (như đã được đề cập trong tài liệu về hệ thống phát hiện tiên tiến) không bị ảnh hưởng bởi mài mòn và hoạt động với độ chính xác cao, khiến chúng lý tưởng cho việc sử dụng liên tục 24/7 trong môi trường sản xuất quy mô lớn. Một nghiên cứu năm 2023 cho thấy cảm biến độ phân giải cao (<1 µm) giảm được 32% lỗi vị trí trong việc tạo hình trục cam ô tô so với thước cặp thông thường.

Hệ Thống Đo Lường Bù Nhiệt

Trôi nhiệt gây ra 55% lỗi đo lường công nghiệp (Viện Ponemon, 2023). Các cảm biến hiện đại tích hợp các thuật toán bù nhiệt độ thời gian thực, hiệu chỉnh các phép đo bằng dữ liệu cảm biến nhiệt trên bo mạch. Ví dụ, các hệ thống giám sát xi lanh thủy lực sử dụng công nghệ này đã đạt được độ chính xác ±0,02% từ –40°C đến 85°C trong các thử nghiệm khoan dầu ở vùng cực. Ngày nay, các vật liệu nền gốm có tốc độ giãn nở nhiệt < 5ppm/°C đang được các nhà sản xuất sử dụng kết hợp với các thuật toán như vậy.

Nghiên cứu điển hình: Độ chính xác trong gia công CNC

Một nhà cung cấp hàng không vũ trụ cấp 1 đã triển khai cảm biến tuyến tính bù nhiệt độ trên 52 máy phay CNC, đạt được:

| Đường mét | Cải thiện | Nguồn |

|---|---|---|

| Dung sai chi tiết | ±3 µm – ±1,2 µm | Kiểm soát chất lượng nội bộ (2024) |

| Phát hiện mài mòn dụng cụ | nhanh hơn 18% | Nhật ký sản xuất |

| Tỷ lệ phế liệu | 2,1% – 0,9% | Báo cáo tài chính |

Việc hiệu chỉnh máy học của hệ thống cho phép tự động sửa lỗi trong các chu kỳ gia công titan, giảm 14 giờ/tuần lao động hiệu chỉnh thủ công. Giải pháp này minh họa cách mà cảm biến dưới micron giải quyết thách thức quan trọng của ngành là duy trì độ chính xác trong môi trường sản xuất không ổn định về nhiệt.

Ứng dụng Cảm biến Dịch chuyển Tuyến tính trong Công nghiệp

Xác định Vị trí trên Dây chuyền Lắp ráp Ô tô

Cảm biến chuyển động tuyến tính giảm thiểu sai lệch căn chỉnh xuống ±0,05 mm trong hàn robot và phun keo dán. Các cảm biến này điều khiển robot trong robot sơn đa trục để duy trì khoảng cách ổn định giữa đầu phun và tấm thân xe, giảm 18% lượng sơn bị lãng phí do phun quá mức (Tạp chí Sản xuất Chính xác 2023). Thời gian phản hồi dưới miligiây cho phép điều chỉnh thời gian thực ở tốc độ cao trong quá trình chuyển tải linh kiện nhanh, yếu tố then chốt để đạt năng suất sản xuất ô tô hơn 60 xe/giờ.

Giám sát Xi lanh Thủy lực trong Máy móc Nặng

Cảm biến LVDT công nghiệp đo vị trí piston trong hệ thống thủy lực dưới tải động lên đến 25 MPa. Phản hồi tức thì này sẽ giúp tránh sự cố nghiêm trọng trên tay máy xúc bằng cách phát hiện độ lệch tâm của thanh piston xuống tới 1/1000 mm khi được nâng mà không có định hướng. Việc sử dụng cảm biến dịch chuyển và thuật toán bảo trì dự đoán có thể giảm 37% thời gian dừng máy ngoài kế hoạch của máy móc hạng nặng (Earthmoving Tech Insights 2024)

Điều khiển bàn đỡ wafer bán dẫn

Cảm biến tuyến tính từ trở đạt độ chính xác định vị 5 nm trong các bàn lithography – yêu cầu thiết yếu để sản xuất vi mạch dưới 10 nm. Bằng cách bù giãn nở nhiệt trong bàn nhôm đỡ wafer, các cảm biến này giúp duy trì sai số căn chỉnh chồng lớp dưới 2,5 nm, ảnh hưởng trực tiếp đến tỷ lệ thu hồi sản phẩm trong các nhà máy sản xuất quy mô lớn.

Ưu Điểm Của Cảm Biến Đo Khoảng Cách Không Tiếp Xúc

Hệ thống đo dòng điện xoáy (Eddy Current) so với hệ thống quang học

[0024] Cảm biến dịch chuyển tuyến tính không tiếp xúc kết hợp kỹ thuật đo lường dòng xoáy hoặc quang học để theo dõi vị trí một cách chính xác. Dòng xoáy sử dụng cảm biến dòng xoáy tạo ra trường điện từ để xác định vị trí các mục tiêu dẫn điện với độ chính xác ±0,1% trong môi trường dầu, bụi hoặc nhiệt độ thay đổi (tạp chí cảm biến...2023). Các giải pháp quang học khác, như hệ thống tam giác laser, cung cấp độ phân giải dưới micron trên bề mặt phản chiếu, nhưng chỉ hoạt động hiệu quả khi không ở trong môi trường nhiều bụi. Công nghệ dòng xoáy đang ngày càng được áp dụng rộng rãi trong các ứng dụng gia công kim loại, 78% cảm biến công nghiệp hiện nay hoạt động theo phương pháp không tiếp xúc (Báo cáo Kỹ thuật Độ chính xác, 2024).

Vận hành Không Mài Mòn trong Giám sát Liên tục

Không có sự tiếp xúc cơ học giữa các bộ phận trong cảm biến không tiếp xúc, bất kể là loại chủ động hay bị động, do đó không có hao mòn và một số mẫu được đánh giá có thể hoạt động liên tục lên đến và vượt quá 100.000 giờ trong môi trường rung động mạnh. Một phân tích bảo trì năm 2023 cho thấy độ trôi sai lệch giảm 63% so với cảm biến điện trở trong vòng 5 năm. Độ tin cậy này rất quan trọng đối với ngành sản xuất hàng không vũ trụ, nơi phản hồi vị trí liên tục giúp ngăn ngừa các khuyết điểm vi mô trong ứng dụng định hình vật liệu composite. Tính ổn định nhiệt cũng đóng góp vào yếu tố này, khi hệ thống dòng xoáy cảm ứng có thể duy trì độ chính xác ±5 µm trong khoảng từ -40°C đến 150°C mà không cần hiệu chỉnh lại.

Khả Năng Cảm Biến Dịch Chuyển Thẳng Điện Từ

Chỉ Số Hiệu Suất Trong Môi Trường Khắc Nghiệt

Cảm biến dịch chuyển tuyến tính cảm ứng cung cấp độ chính xác ±0,1% FS trong dải nhiệt độ từ -40 đến +125°C, độ ổn định không bị ảnh hưởng bởi chu kỳ nhiệt. Với vỏ bọc bằng thép không gỉ 316L được bịt kín hoàn toàn và đạt tiêu chuẩn chống nước chống bụi IP67, các cảm biến này có thể chịu đựng được độ ẩm, bụi và hóa chất gây ăn mòn và hư hỏng—một thiết bị thiết yếu cho các nhà máy luyện thép, giàn khoan ngoài khơi và các trạm khoan. Một địa điểm kiểm tra thực địa năm 2023 đã ghi nhận 98,6% thời gian hoạt động liên tục tại các nhà máy sản xuất xi măng có mức độ bụi trên 15 g/m³, cao hơn 34% so với cảm biến quang học. Các mô hình dựa trên dòng điện xoáy không bị mài mòn cơ học trong môi trường rung động mạnh (được kiểm tra ở mức 15 g RMS), và có tuổi thọ lên đến 100 triệu chu kỳ mà không cần hiệu chỉnh lại.

Giám sát độ toàn vẹn đường ống Dầu khí

Các cảm biến phát hiện những thay đổi về độ dịch chuyển ở cấp micromet bên trong đường ống, và đã được sử dụng để phát hiện các nguy cơ cong vênh trên đường ống chịu sự biến động áp suất lên đến 5000 psi. Hệ thống Giám sát Neo Đỡ Cảm ứng Dưới biển cung cấp một phương pháp đo đạc đã được kiểm chứng nhằm theo dõi hiện tượng trượt neo ở độ sâu lớn hơn 3000m và tỷ lệ dịch chuyển dưới 0,01 µm/tháng. Các thử nghiệm tại chỗ ở các trạm đầu cuối LNG tại vùng Bắc Cực gần đây đạt mức độ chính xác phát hiện rò rỉ tới 99,4% trong các sự kiện co nhiệt xảy ra ở -55°C, tuân thủ các tiêu chuẩn rung động API 1173 hoặc ISO 10816. Hoạt động không tiếp xúc giúp loại bỏ mài mòn phớt – đây là lợi thế nổi bật so với các đầu dò LVDT thường dùng trong các ứng dụng giám sát liên tục 24/7.

Lựa chọn Loại Cảm biến Dịch chuyển Thẳng

Việc lựa chọn cảm biến dịch chuyển tuyến tính phù hợp đòi hỏi phải cân bằng giữa các thông số kỹ thuật với yêu cầu vận hành. Cảm biến phải phù hợp với dải đo, điều kiện môi trường và yêu cầu đầu ra, đồng thời giải quyết các vấn đề về chi phí và độ bền. Ví dụ, các nhiệm vụ định vị cấp dưới milimet đòi hỏi công nghệ khác biệt so với việc giám sát công nghiệp ở quy mô mét.

So sánh LVDT và cảm biến Từ trở kháng

| Thông số kỹ thuật | Cảm biến LVDT | Cảm biến từ ứng |

|---|---|---|

| CÔNG NGHỆ | Cảm biến cảm ứng điện từ tiếp điểm | Sự lan truyền sóng từ không tiếp xúc |

| Phạm vi tiêu biểu | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Độ chính xác | ±0,1% toàn dải (FS) | ±0,01% toàn dải (FS) |

| Phù hợp với môi trường | Rung động mạnh, nhiệt độ cực đoan | Môi trường chất lỏng nhiễm bẩn, khí nổ |

LVDTs vượt trội trong môi trường khắc nghiệt nhờ cấu tạo chắc chắn, trong khi cảm biến từ trở (magnetostrictive) cung cấp hoạt động không tiếp xúc lý tưởng cho hệ thống thủy lực. A phân tích lựa chọn cảm biến công nghiệp mới đây nhấn mạnh LVDT là lựa chọn ưu tiên cho máy ép định hình kim loại, trong khi các loại magnetostrictive lại thống trị thị trường giám sát trên các giàn khoan dầu ngoài khơi.

Sự đánh đổi giữa độ phân giải và dải đo

Cảm biến độ phân giải cao (ví dụ: bộ mã hóa quang với độ phân giải 5 nm) thường hỗ trợ dải đo ngắn (<100 mm), trong khi cảm biến cảm ứng đo khoảng cách dài (lên đến 1.000 mm) đạt độ chính xác ±0,5% FS. Robot lắp ráp ô tô ưu tiên độ phân giải ±0,01 mm trong dải 200 mm, trong khi hệ thống giám sát biến dạng đập nước chấp nhận độ chính xác ±1 mm trên khoảng cách 10 mét.

Mâu thuẫn ngành nghề: Tranh luận giữa tín hiệu ra tương tự và số

Ngay cả với sự bùng nổ của Công nghiệp 4.0, trong số các cảm biến dịch chuyển được đăng ký sử dụng trong các ngành công nghiệp nặng, có tới 62% vẫn là loại analog (4–20 mA hoặc 0–10 V). Việc hỗ trợ các hệ thống cũ và khả năng chống nhiễu là một trong những yếu tố thúc đẩy xu hướng này; tuy nhiên các giao diện số (IO-Link, CANopen) đang ngày càng phổ biến trong sản xuất chất bán dẫn để tích hợp dữ liệu thời gian thực. Sự phân chia này phản ánh sự cân bằng giữa hai ưu tiên: sự đơn giản của hệ thống analog và tính năng chẩn đoán của hệ thống số.

Các Đổi mới về Cảm biến Hình ảnh Tuyến tính

Hệ thống Kiểm tra Bề mặt tốc độ Cao

Các hệ thống kiểm tra bề mặt tốc độ cao dựa trên cảm biến dòng quét cho phép phát hiện lỗi thời gian thực với tốc độ kiểm tra vượt quá 10 m/s và độ phân giải điểm ảnh xuống đến 63,5 µm (400 DPI). Các cảm biến này có thể phát hiện các khiếm khuyết nhỏ hơn micrômét trên mọi bề mặt, từ kim loại đánh bóng đến polymer có kết cấu, ngay cả khi hoạt động trong môi trường công nghiệp thiếu sáng chỉ khoảng 100 lux. Hình học điểm ảnh cải tiến mới 7, 8 làm tăng độ nhạy sáng lên 40%, nghĩa là bộ phận này có thể được 9 sử dụng trong môi trường sản xuất hoạt động liên tục.

Các phát triển mới mở rộng độ nhạy quang phổ đến 400-980nm, đảm bảo giải pháp cảm biến đơn cho kiểm tra đa vật liệu. Một nghiên cứu cảm biến quang học năm 2024 cho thấy các hệ thống tối ưu hóa giảm 25% thời gian kiểm tra trên mỗi bộ phận so với các hệ thống quét diện tích, đạt độ chính xác 99,98% trên dây chuyền sản xuất hoạt động 24/7. Khả năng này rất quan trọng đối với các ứng dụng như căn chỉnh đĩa bán dẫn và kiểm soát chất lượng sơn ô tô.

Xu Hướng Tương Lai Trong Đo Độ Dịch Chuyển

Tích hợp IoT cho bảo trì dự đoán

IoT tích hợp cùng các hệ thống đo độ dịch chuyển đang cách mạng hóa phương pháp bảo trì công nghiệp. Các cảm biến hiện đại truyền thông tin vị trí theo thời gian thực lên đám mây giờ đây cho phép các thuật toán dự đoán tiên đoán xu hướng mài mòn thiết bị từ 1 đến 18 tháng trước khi xảy ra. Theo phân tích năm 2024 về các phương pháp bảo trì, sự thay đổi nhịp độ này đã giúp giảm tới 40% thời gian dừng máy bất ngờ trong các lĩnh vực như sản xuất điện và lắp ráp ô tô.

Một nghiên cứu hàng đầu vào năm 2024 2025 cho thấy các mô hình học máy đã có thể đạt được sai số bình phương trung bình trong giám sát dịch chuyển tuyến tính. Dù sao chăng nữa, kết quả này vẫn tốt hơn 60% so với các phương pháp truyền thống. Các hệ thống này cùng với IoT hoạt động hiệu quả trong môi trường có nhiễu điện cao dưới điều kiện vận hành đa trục, vượt qua các giới hạn về không gian và can thiệp đã từng tồn tại trước đó. Kết quả là các quy trình bảo trì có thể bắt đầu thay thế linh kiện trước khi xảy ra các lỗi nghiêm trọng.

Câu hỏi thường gặp

Những ngành công nghiệp chính nào được hưởng lợi từ cảm biến dịch chuyển tuyến tính?

Các ngành như sản xuất chất bán dẫn, lắp ráp ô tô, hàng không vũ trụ và máy móc hạng nặng đều được hưởng lợi đáng kể từ cảm biến dịch chuyển tuyến tính nhờ độ chính xác và độ tin cậy của chúng.

Cảm biến bù nhiệt độ đóng vai trò gì trong gia công CNC?

Cảm biến bù nhiệt độ điều chỉnh sự trôi nhiệt, tăng cường độ chính xác trong gia công CNC, từ đó cải thiện dung sai chi tiết và giảm tỷ lệ phế phẩm.

Cảm biến không tiếp xúc mang lại lợi thế gì so với cảm biến có tiếp xúc?

Cảm biến không tiếp xúc không bị mài mòn, cung cấp tuổi thọ hoạt động lâu dài hơn, đồng thời giảm độ trôi hiệu chuẩn, khiến chúng đáng tin cậy hơn trong các ứng dụng giám sát liên tục.

Tích hợp hệ thống IoT đóng vai trò quan trọng như thế nào đối với bảo trì dự đoán?

Hệ thống IoT cho phép giám sát và truyền dữ liệu theo thời gian thực, giúp các thuật toán dự đoán nhận diện xu hướng mài mòn từ sớm, từ đó giảm đáng kể thời gian dừng máy bất ngờ.

Mục Lục

- Độ Chính Xác Vượt Trội Trong Cảm Biến Dịch Chuyển Tuyến Tính

- Ứng dụng Cảm biến Dịch chuyển Tuyến tính trong Công nghiệp

- Ưu Điểm Của Cảm Biến Đo Khoảng Cách Không Tiếp Xúc

- Khả Năng Cảm Biến Dịch Chuyển Thẳng Điện Từ

- Lựa chọn Loại Cảm biến Dịch chuyển Thẳng

- Các Đổi mới về Cảm biến Hình ảnh Tuyến tính

- Xu Hướng Tương Lai Trong Đo Độ Dịch Chuyển

- Câu hỏi thường gặp