Precisão Superior em Sensores de Deslocamento Linear

Capacidades de Resolução Submicrométrica

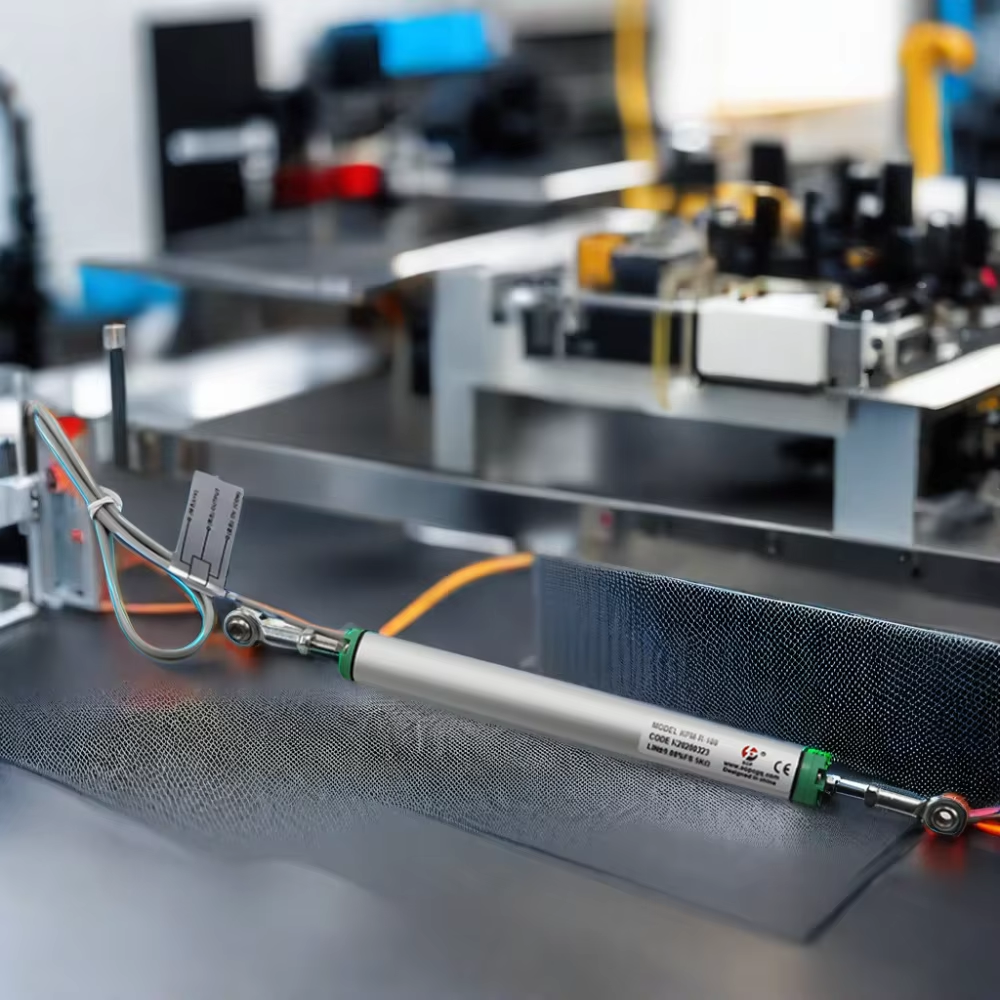

Hoje sensores de deslocamento linear pode fornecer observações com resolução submicrométrica necessárias para detectar deslocamentos tão pequenos quanto 0,1 µm, um nível de precisão fundamental para indústrias como a litografia de semicondutores e fabricação de componentes ópticos, que precisam operar dentro de tolerâncias nanométricas para garantir a qualidade dos produtos. Sensores LVDT sem contato (como os apresentados na literatura sobre sistemas avançados de detecção) são imunes ao desgaste e atuam com alta precisão, tornando-os ideais para uso ininterrupto em ambientes de produção de alto volume. Um estudo de 2023 revelou que sensores de alta resolução (<1 µm) reduziram erros de posicionamento em 32% no perfilado de eixos de comando automotivos em comparação com micrômetros convencionais.

Sistemas de Medição com Compensação de Temperatura

A deriva térmica é responsável por 55% de todos os erros de medição industriais (Ponemon Institute 2023). Sensores sofisticados incorporam algoritmos de compensação de temperatura em tempo real que calibram as medições utilizando dados dos sensores térmicos integrados. Sistemas de monitoramento de cilindros hidráulicos que empregam essa tecnologia alcançaram uma precisão de ±0,02% de –40°;C a 85°;C em testes de perfuração em ambientes árticos, por exemplo. Atualmente, materiais cerâmicos com taxas de expansão térmica < 5ppm/°;C são utilizados pelos fabricantes em combinação com esses algoritmos.

Estudo de Caso: Precisão na Usinagem CNC

Um fornecedor Tier 1 do setor aeroespacial implementou sensores lineares compensados termicamente em 52 fresadoras CNC, obtendo:

| Metricidade | Melhoria | Fonte |

|---|---|---|

| Tolerância das peças | ±3 µm – ±1,2 µm | Controle interno de qualidade (2024) |

| Detecção de desgaste da ferramenta | 18% mais rápido | Registros de produção |

| Taxa de Sucata | 2,1% – 0,9% | Relatórios financeiros |

A calibração por aprendizado de máquina do sistema permitiu a correção automática de erros durante os ciclos de usinagem de titânio, reduzindo em 14 horas/semana a necessidade de calibração manual. Esta implementação demonstra como sensores submicrônicos resolvem o desafio crítico da indústria de manter a precisão em ambientes de fabricação termicamente instáveis.

Aplicações Industriais de Sensores de Deslocamento Linear

Posicionamento em Linhas de Montagem Automotivas

Sensores de deslocamento linear minimizar erros de alinhamento para ±0,05 mm em soldagem robótica e aplicação de adesivos. Esses sensores controlam o robô em braços robóticos de pintura multieixo mantendo uma distância constante entre o bico e a chapa, reduzindo o desperdício por excesso de pulverização em 18% (Revista de Manufatura de Precisão, 2023). Tempo de resposta sub-milesimal permite ajustes em tempo real de alta velocidade durante transferências rápidas de componentes, essencial para alcançar taxas de produção automotiva superiores a 60 carros/hora.

Monitoramento de Cilindros Hidráulicos em Maquinário Pesado

Sensores LVDT de alta resistência medindo posições dos pistões de sistemas hidráulicos sob carga dinâmica até 25 MPa. Este feedback instantâneo ajudará a evitar falhas desastrosas no braço da escavadeira ao detectar desvios de até 1/1000 de milímetro, caso a haste esteja descentralizada durante o movimento sem orientação. Pode-se alcançar 37% menos tempo de inatividade não planejado em maquinário pesado ao utilizar sensores de deslocamento e algoritmos de manutenção preditiva (Earthmoving Tech Insights 2024)

Controle de Estágio de Wafer de Semicondutor

Sensores lineares magnetostritivos atingem precisão de posicionamento de 5 nm nos estágios de litografia – um requisito crítico para a fabricação de microchips sub-10 nm. Compensando a expansão térmica em estágios de wafer de alumínio, esses sensores mantêm erros de alinhamento de sobreposição abaixo de 2,5 nm, impactando diretamente na taxa de rendimento de semicondutores em fábricas de alta produção.

Vantagens do Sensor Linear sem Contato

Sistemas de Medição por Corrente Parasita vs. Óptica

[0024] Os sensores de deslocamento linear sem contato incorporam técnicas de medição por correntes parasitas ou ópticas para rastrear a posição com precisão. As correntes parasitas utilizam sensores que empregam um campo eletromagnético para localizar alvos condutivos com uma precisão de ±0,1% em ambientes com óleo, poeira ou variação de temperatura (sensors journal… 2023). Outras alternativas ópticas, como sistemas a laser por triangulação, oferecem resolução submicrométrica em superfícies refletoras, mas apenas quando não estão operando em ambientes empoeirados. A tecnologia de correntes parasitas está sendo cada vez mais adotada em aplicações na área de metalurgia, e atualmente 78% dos sensores industriais funcionam por meio de métodos sem contato (Precision Engineering Report, 2024).

Operação Isenta de Desgaste no Monitoramento Contínuo

Não existe contacto mecânico entre componentes nos sensores sem contacto, sejam ativos ou passivos, portanto não há desgaste e alguns modelos são avaliados para durações de operação de até e acima de 100.000 horas em ambientes com alta vibração. Uma análise de manutenção de 2023 indicou uma redução de 63% na deriva de calibração em comparação com sensores potenciométricos ao longo de 5 anos. Essa confiabilidade é fundamental para a fabricação aeroespacial, onde o feedback contínuo de posição evita microdefeitos em aplicações de montagem de compósitos. A estabilidade térmica também contribui para isso, com os sistemas de corrente parasita mantendo uma precisão de ±5 µm entre -40°C e 150°C sem necessidade de recalibração.

Capacidades dos Sensores Indutivos de Deslocamento Linear

Métricas de Desempenho em Ambientes Severos

Sensores Indutivos de Deslocamento Linear oferecem precisão de ±0,1% FS em uma faixa de temperatura de -40 a +125°C, com estabilidade não afetada pelos ciclos térmicos. Com carcaça hermeticamente selada em aço inoxidável 316L e classificação de proteção IP67, esses sensores podem suportar umidade, poeira e produtos químicos corrosivos que causam falhas – indispensáveis para usinas siderúrgicas, perfuração offshore e plataformas. Um local de teste em campo realizado em 2023 apresentou 98,6% de disponibilidade em fábricas de cimento com níveis de partículas acima de 15 g/m³, 34% mais disponibilidade do que os sensores ópticos. Modelos baseados em correntes parasitas (eddy-current) não sofrem desgaste mecânico em ambientes com alta vibração (testados até 15 g RMS), e proporcionam uma vida útil de 100 milhões de ciclos sem necessidade de recalibração.

Monitoramento da Integridade de Oleodutos e Gasodutos

Os sensores detectam alterações de deslocamento na ordem de micrômetros dentro dos dutos e foram utilizados para identificar ameaças de flambagem em um duto submetido a variações de pressão de até 5000 psi. Os Sistemas de Monitoramento Indutivo de Âncoras Submarinas oferecem uma abordagem comprovada e instrumentalizada para rastrear o deslizamento de âncoras em profundidades superiores a 3000 m e taxas de deriva inferiores a 0,01 µm/mês. Testes in situ em terminais de GNL no Ártico recentemente alcançaram precisão de 99,4% na detecção de vazamentos durante eventos de contração térmica a -55 °C, atendendo aos padrões de vibração API 1173 ou ISO 10816. A operação sem contato elimina o desgaste de selos – uma vantagem distinta em comparação com sondas LVDT usadas em aplicações de monitoramento contínuo (24/7).

Seleção de Tipos de Sensores de Deslocamento Linear

Escolher o sensor de deslocamento linear correto requer equilibrar especificações técnicas com exigências operacionais. Os sensores devem ser compatíveis com a faixa de medição, condições ambientais e requisitos de saída, ao mesmo tempo que consideram custo e durabilidade. Por exemplo, tarefas de posicionamento em escala sub-milimétrica exigem tecnologias diferentes daquelas usadas em monitoramento industrial em escala métrica.

Comparação entre LVDT e Sensor Magnetostritivo

| Parâmetro | Sensores LVDT | Sensores Magnetostritivos |

|---|---|---|

| TECNOLOGIA | Indução eletromagnética com contato | Propagação magnética de onda sem contato |

| Faixa Típica | ±2 mm – ±500 mm | 50 mm – 20.000 mm |

| Precisão | ±0,1% da escala completa (EC) | ±0,01% da escala completa (EC) |

| Adequação ao Meio Ambiente | Vibração elevada, temperaturas extremas | Fluidos contaminados, atmosferas explosivas |

Os LVDTs destacam-se em ambientes agressivos devido à sua construção robusta, enquanto os sensores magnetostritivos oferecem operação sem contato, ideal para sistemas hidráulicos. A análise recente de seleção de sensores industriais destaca os LVDTs como preferidos para prensas de conformação metálica, enquanto as variantes magnetostritivas dominam no monitoramento de plataformas offshore de petróleo.

Compromisso entre Resolução e Alcance de Medição

Sensores de alta resolução (por exemplo, codificadores ópticos com resolução de 5 nm) normalmente suportam alcances de medição mais curtos (<100 mm), enquanto sensores indutivos de longo alcance (até 1.000 mm) atingem precisão de ±0,5% FS. Os robôs de montagem automotiva priorizam resolução de ±0,01 mm em alcances de 200 mm, enquanto sistemas de monitoramento de deformação de barragens aceitam precisão de ±1 mm em vãos de 10 m.

Paradoxo industrial: Debate entre Saída Analógica e Digital

Mesmo com o crescimento da Indústria 4.0, 62% dos sensores de deslocamento utilizados nas indústrias pesadas são analógicos (4–20 mA ou 0–10 V). O suporte a sistemas legados e imunidade ao ruído são fatores que impulsionam essa tendência, embora interfaces digitais (IO-Link, CANopen) estejam ganhando popularidade na fabricação de semicondutores para integração em tempo real de dados. A divisão reflete uma tensão entre prioridades: simplicidade analógica versus diagnósticos digitais.

Inovações em Sensores de Imagem Lineares

Sistemas de Inspeção de Alta Velocidade na Superfície

Sistemas de inspeção de alta velocidade baseados em varredura linear permitem detecção em tempo real de defeitos com velocidades superiores a 10 m/s e resolução de pixel reduzida a 63,5 µm (400 DPI). Os sensores detectam defeitos submicrônicos em desde metais polidos até polímeros texturizados, operando em ambientes industriais com baixa luminosidade tão reduzida quanto 100 lux. A nova geometria aprimorada dos pixels 7, 8 aumenta a sensibilidade à luz em 40%, significando que a peça pode ser 9 utilizada em um ambiente de manufatura operando continuamente.

Novos desenvolvimentos estendem a sensibilidade espectral para 400-980nm, garantindo soluções com único sensor para inspeções multi-materiais. Um estudo sobre sensores ópticos para 2024 mostrou que sistemas otimizados diminuem o tempo de inspeção por peça em 25% comparado a sistemas de varredura com precisão de 99,98% em linhas de produção contínuas (24/7). Essa capacidade é crucial para aplicações como alinhamento de waferes semicondutores e controle de qualidade da pintura automotiva.

Tendências Futuras na Medição de Deslocamento

Integração da IoT para Manutenção Preditiva

A Internet das Coisas (IoT) integrada a sistemas de medição de deslocamento está revolucionando as abordagens de manutenção industrial. Sensores modernos que transmitem informações de posicionamento em tempo real para a nuvem agora permitem que algoritmos preditivos antecipem padrões de desgaste em equipamentos um a dezoito meses antes de ocorrerem. Essa mudança tem reduzido a interrupção não planejada em até 40% nos setores de geração de energia e produção automotiva, segundo uma análise de práticas de manutenção de 2024.

Um estudo de referência em 2024 2025 mostrou que modelos de aprendizado de máquina já podem alcançar erro quadrático médio no monitoramento de deslocamento linear. De qualquer forma, isso é 60% melhor do que pelos métodos tradicionais. Esses sistemas com a IoT funcionam bem em áreas eletricamente ruidosas sob condições operacionais multi-eixo, elevadas em relação às limitações espaciais e de interferência anteriormente estabelecidas. O resultado são procedimentos de manutenção que iniciam a substituição de peças antes que defeitos catastróficos ocorram.

Perguntas Frequentes

Quais são as principais indústrias que se beneficiam dos sensores de deslocamento linear?

Indústrias como a fabricação de semicondutores, montagem automotiva, aeroespacial e maquinário pesado se beneficiam significativamente dos sensores de deslocamento linear devido à sua precisão e confiabilidade.

Como os sensores compensados por temperatura ajudam na usinagem CNC?

Sensores compensados por temperatura ajustam a deriva térmica, aumentando a precisão na usinagem CNC, o que leva à melhoria da tolerância das peças e redução das taxas de refugo.

Qual vantagem os sensores sem contato oferecem em comparação com os sensores com contato?

Sensores sem contato são isentos de desgaste, proporcionando maior vida útil operacional, e eles reduzem a deriva de calibração, tornando-os mais confiáveis em aplicações de monitoramento contínuo.

Por que a integração de sistemas IoT é significativa para manutenção preditiva?

Os sistemas IoT permitem o monitoramento e transmissão de dados em tempo real, possibilitando que algoritmos preditivos antecipem padrões de desgaste com grande antecedência, reduzindo significativamente as paradas não planejadas.

Sumário

- Precisão Superior em Sensores de Deslocamento Linear

- Aplicações Industriais de Sensores de Deslocamento Linear

- Vantagens do Sensor Linear sem Contato

- Capacidades dos Sensores Indutivos de Deslocamento Linear

- Seleção de Tipos de Sensores de Deslocamento Linear

- Inovações em Sensores de Imagem Lineares

- Tendências Futuras na Medição de Deslocamento

-

Perguntas Frequentes

- Quais são as principais indústrias que se beneficiam dos sensores de deslocamento linear?

- Como os sensores compensados por temperatura ajudam na usinagem CNC?

- Qual vantagem os sensores sem contato oferecem em comparação com os sensores com contato?

- Por que a integração de sistemas IoT é significativa para manutenção preditiva?