Dlaczego warto stosować czujnik cięgnowy do pomiarów zasięgowych?

W branżach takich jak budownictwo czy robotyka, dokładne pomiary na duże odległości są kluczowe dla zapewnienia bezpieczeństwa, efektywności i precyzji. Niezależnie od śledzenia pozycji strzały suwnicy, monitorowania wysuwu siłownika hydraulicznego czy pomiaru ruchu taśmy transportowej, tradycyjne czujniki często nie radzą sobie z odległościami przekraczającymi 10 metrów. W tym miejscu czujników z drutem —znane również jako sensory z napędem kablowym—doskonale się sprawdzają. Projektowane do pracy na dużych zasięgach z wysoką niezawodnością, oferują unikalną kombinację dokładności, trwałości i elastyczności, co czyni je nieodzownymi w długodystansowych pomiarach. Poznajmy powody, dla których czujników z drutem są preferowanym wyborem w aplikacjach zasięgowych.

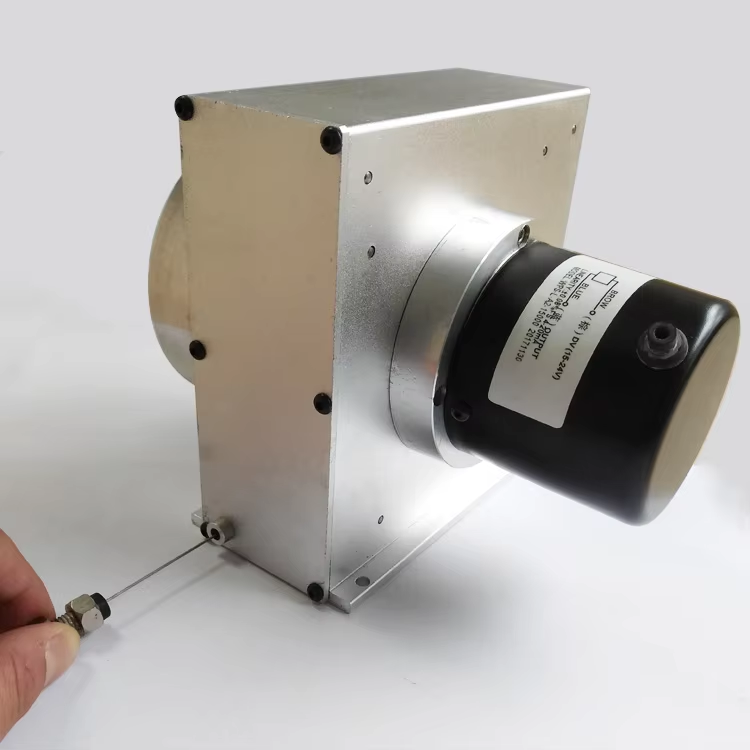

Jak działają czujniki z drutem: prosty, a skuteczny projekt

W swoim centrum, czujniki z drutem działają na prostym pomyśle: cienki, mocny kabel (zazwyczaj ze stali nierdzewnej lub wzmocnionego polimeru) jest nawinięty na bębenek z napinaczem sprężynowym. Kiedy obiekt się porusza, kabel wysuwa się lub cofa, obracając bębenek. Ten ruch obrotowy zostaje przekształcony w sygnał elektryczny (analogowy, cyfrowy lub szeregowy) przez enkoder lub potencjometr znajdujący się wewnątrz czujnika, który następnie zostaje przetworzony na pomiar odległości.

Taki projekt idealnie nadaje się do pomiarów na dużych odległościach. W przeciwieństwie do czujników laserowych, które mogą mieć problemy z przeszkodami lub zakłóceniami środowiskowymi, czy czujników ultradźwiękowych, których dokładność pogarsza się wraz z odległością, czujniki z drutem utrzymują kontakt z poruszającym się obiektem poprzez kabel. To bezpośrednie połączenie zapewnia wiarygodne pomiary nawet na dystansach przekraczających 50 metrów, co czyni je idealnym wyborem do zastosowań takich jak:

1. Monitorowanie wysokości suwnic mostowych (które mogą mieć rozpiętość 30–100 metrów).

2, Pomiar wydłużenia ramion teleskopowych na platformach roboczych w górze.

3, Śledzenie pozycji bram lub drzwi w zakładach przemysłowych z dużymi otworami.

Prostota konstrukcji oznacza również mniej podatnych na uszkodzenia komponentów, co zwiększa trwałość w trudnych warunkach środowiskowych – kluczową zaletę w zastosowaniach dalekiego zasięgu, gdzie wymiana czujników jest kosztowna lub czasochłonna.

Dokładność na dużych odległościach

Jednym z głównych powodów wyboru czujnika cięgnowego do pomiarów dalekiego zasięgu jest jego stała dokładność. W przeciwieństwie do niektórych technologii, których precyzja pogarsza się wraz ze zwiększaniem odległości, czujniki cięgnowe zachowują wysoką dokładność nawet na długościach przekraczających 100 metrów.

Większość czujników przewodowych oferuje błąd nieliniowości ±0,1% do ±0,5% skali pełnej, co oznacza, że czujnik o zakresie 50 metrów będzie mierzył z dokładnością 5–25 milimetrów od rzeczywistej odległości. Taki poziom dokładności jest wystarczający dla większości zastosowań przemysłowych, począwszy od wyjustowania dużych maszyn, a na ustawianiu paneli słonecznych w celu uzyskania maksymalnej wydajności.

Na precyzję tę wpływają następujące czynniki:

1, Wysokiej jakości kable: Niskie wydłużenie kabla (mniej niż 0,1% pod obciążeniem) gwarantuje minimalne dryfowanie pomiaru, nawet przy pełnym jego wysunięciu. Kabel ze stali nierdzewnej, na przykład, zachowuje napięcie i kształt przez tysiące cykli pracy.

2, Enkodery precyzyjne: Zaawansowane modele wykorzystują enkodery optyczne lub magnetyczne o dużej rozdzielczości (do 16 bitów), które przekładają obrót bębna na drobne przyrosty odległości – niektóre potrafią wykryć ruchy tak małe jak 0,1 milimetra, nawet na zakresach do 100 metrów.

3. Stabilne mechanizmy sprężynowe: Sprężyna, która wciska przewód, jest kalibrowana tak, by zapewniać stałe napięcie, uniemożliwiając luzy, które mogłyby powodować błędy. Jest to kluczowe w zastosowaniach, gdzie poruszający się obiekt przyspiesza lub zwalnia, jak np. w szybach windy czy systemach transportu materiałów.

W przeciwieństwie do nich czujniki laserowe mogą mieć problemy z odbiciem na dłuższych dystansach, a czujniki ultradźwiękowe są podatne na błędy w hałaśliwym środowisku. Czujniki przewodowe, dzięki bezpośredniemu połączeniu fizycznemu, unikają tych wad.

Trwałość w trudnych warunkach środowiskowych

Pomiar na dużym dystansie często odbywa się w trudnych warunkach – na placach budowy z kurzem i zanieczyszczeniami, w instalacjach zewnętrznym wystawionych na deszcz i skrajne temperatury czy też w zakładach przemysłowych z drganiami i chemicznymi czynnikami. Czujniki przewodowe są projektowane tak, by wytrzymać takie warunki, co czyni je bardziej niezawodnymi niż delikatne alternatywy.

Główne cechy trwałości obejmują:

1. Obudowy szczelne: Większość przemysłowych czujników z drutem nawijanym posiada stopnie ochrony IP65, IP67 lub nawet IP68, chroniące komponenty wewnętrzne przed wodą, pyłem i brudem. Jest to istotne w zastosowaniach zewnętrznych, takich jak monitorowanie poziomu powodzi lub śledzenie pozycji żurawi morskich.

2. Odporne na ścieranie przewody: Przewody pokryte są materiałami takimi jak teflon lub poliuretan, aby oprzeć się zużyciu spowodowanemu tarcie, zapewniając integralność nawet po ponad 1 milionie cykli wysuwania.

3. Odporność na wibracje i wstrząsy: Czujniki są testowane pod kątem wytrzymałości na wibracje do 100 Hz oraz wstrząsy do 1000 G, co czyni je odpowiednimi do zastosowań w maszynach ciężarowych lub transportowanych (np. pomiar pozycji naczep samochodowych podczas załadunku).

4. Szeroki zakres temperatur pracy: Temperatury pracy od -40°C do 85°C pozwalają na stosowanie czujników z drutem nawijanym w klimacie arktycznym, środowiskach pustynnych czy piecach przemysłowych.

Na przykład w hucie stali, gdzie temperatury przekraczają 60°C, a kurz jest stały, czujnik przewodowy może niezawodnie mierzyć pozycję prasy hydraulicznej walcowni, podczas gdy czujnik laserowy może ulec awarii z powodu zniekształceń cieplnych lub kurzu blokującego wiązkę.

Elastyczność i łatwa instalacja

W pomiarach na dużych odległościach rzadko występują proste, niezakłócone trasy, dlatego elastyczność czujników przewodowych stanowi dużą zaletę. W przeciwieństwie do czujników o stałym położeniu (np. laserowych lub radarowych), czujniki przewodowe mogą być montowane w miejscach nieoptymalnych – za zakrętami, na ruchomych elementach lub w ciasnych przestrzeniach – bez utraty wydajności.

Instalacja jest prosta:

1. Zamocuj czujnik do stałej konstrukcji (np. ściany lub ramy).

2. Przymocuj koniec kabla do obiektu ruchomego (za pomocą haka, uchwytu lub magnesu).

3. Wykalibruj czujnik do pożądanego zakresu za pomocą prostego oprogramowania lub regulacji potencjometru.

Taka prostota skraca czas instalacji w porównaniu z systemami laserowymi, które wymagają precyzyjnego ustawienia, czy czujnikami ultradźwiękowymi, które potrzebują nieskrępowanego pola widzenia. Na przykład zamontowanie czujnika przewodowego do pomiaru wysuwu 50-metrowego ramienia teleskopowego zajmuje mniej niż godzinę, podczas gdy kalibracja czujnika laserowego do tego samego zadania może trwać nawet pół dnia.

Czujniki przewodowe dobrze również sobie radzą z ruchami nieregularnymi. Jeśli obiekt w ruchu lekko przesuwa się w poziomie lub w pionie, elastyczność kabla umożliwia śledzenie ruchu bez wprowadzania błędów – co jest korzystne w zastosowaniach takich jak ramiona robotów z wieloma osiami ruchu.

Opłacalność przy dużych zakresach

W przypadku odległości przekraczających 10 metrów czujniki przewodowe są często bardziej opłacalne niż alternatywy. Czujniki laserowe o zasięgu 100 metrów mogą kosztować 2–3 razy więcej niż porównywalny czujnik przewodowy, oferując przy tym nieznaczną przewagę dokładności w warunkach przemysłowych.

Ta oszczędność kosztów przenosi się również na utrzymanie. Czujniki przewodowe mają mniej delikatnych komponentów niż systemy laserowe lub optyczne, co zmniejsza koszty napraw. Linki, jako najbardziej narażona na zużycie część, są tanie w wymianie (zazwyczaj

50– 200), a w wielu modelach możliwa jest ich wymiana na miejscu bez użycia specjalistycznego narzędzi.

W zastosowaniach o dużej skali produkcji – takich jak instalacja czujników na 100+ taśmociągach w centrum logistycznym – niższe koszty początkowe i eksploatacyjne czujników przewodowych mogą przynieść oszczędności rzędu kilkudziesięciu tysięcy dolarów.

Często zadawane pytania: Czujniki przewodowe do pomiarów na dużych odległościach

Jaka jest maksymalna odległość pomiarowa czujnika przewodowego?

Modele komercyjne dostępne są dla zakresów od 1 metra do 500 metrów, a także rozwiązania niestandardowe przeznaczone do jeszcze większych odległości. Ograniczenie praktyczne zależy od wytrzymałości linki – dłuższe linki wymagają grubszych i mocniejszych materiałów, aby uniknąć jej ugina.

Czy czujniki przewodowe mogą mierzyć ruchy nieliniowe?

Tak, ale z pewnymi ograniczeniami. Chociaż czujnik mierzy odległość liniową, linka może podążać za niewielkimi ruchami bocznymi (do 10° od osi czujnika) bez znaczącego błędu. W przypadku ścieżek silnie nieliniowych można użyć wielu czujników do śledzenia ruchu w 2D lub 3D.

Jak często czujniki z linką pomiarową wymagają kalibracji?

Większość czujników wymaga kalibracji wyłącznie podczas instalacji. Przy stabilnych komponentach dryft jest minimalny – zazwyczaj poniżej 0,1% rocznie. W środowiskach o ekstremalnych wahaniach temperatury lub intensywnej wibracji może być konieczna roczna rektyfikacja.

Czujniki z linką pomiarową są odpowiednie dla zastosowań wysokich prędkości?

Tak, jednak czas reakcji zależy od enkodera. Enkodery optyczne mogą obsługiwać prędkości do 5 m/s, co czyni je odpowiednimi dla szybko poruszających się obiektów, takich jak kabiny windy czy przenośniki szybkiej pracy. Dla aplikacji wymagających większych prędkości (np. 10+ m/s), dostępne są specjalistyczne modele wysokiej prędkości.

Co się dzieje, jeśli linka ulegnie zerwaniu?

Wiele czujników przewodowych posiada funkcję wykrywania przerwania kabla, która uruchamia alarm lub wyłącza system w celu zapobieżenia niebezpiecznej pracy. Niektóre modele są również wyposażone w ręczne nawijanie ułatwiające wymianę kabla. Wykorzystanie czujnika z redundantnym kablem (dostępnym w wersjach przemysłowych) dodaje dodatkową warstwę bezpieczeństwa.