Warum einen Seilwegsensor für Messungen über lange Strecken verwenden?

In Branchen von der Bauindustrie bis zur Robotik ist präzise Langstreckenmessung entscheidend, um Sicherheit, Effizienz und Genauigkeit zu gewährleisten. Ob die Position eines Kranarms verfolgt wird, die Ausdehnung eines Hydraulikzylinders überwacht wird oder die Bewegung eines Förderbands gemessen wird – herkömmliche Sensoren stoßen häufig an ihre Grenzen, sobald Entfernungen von mehr als 10 Metern ins Spiel kommen. Hier setzen ziehseil-Sensoren – auch als Seil-abgegriffene Sensoren bekannt – neue Maßstäbe. So konzipiert, dass sie mit Zuverlässigkeit über lange Strecken arbeiten, bieten diese Geräte eine einzigartige Kombination aus Präzision, Langlebigkeit und Flexibilität, die sie unverzichtbar für Messaufgaben über weite Distanzen macht. Lassen Sie uns ergründen, warum ziehseil-Sensoren die bevorzugte Wahl für Langstreckenanwendungen sind.

Wie Seilwegsensoren funktionieren: Ein einfaches, aber effektives Design

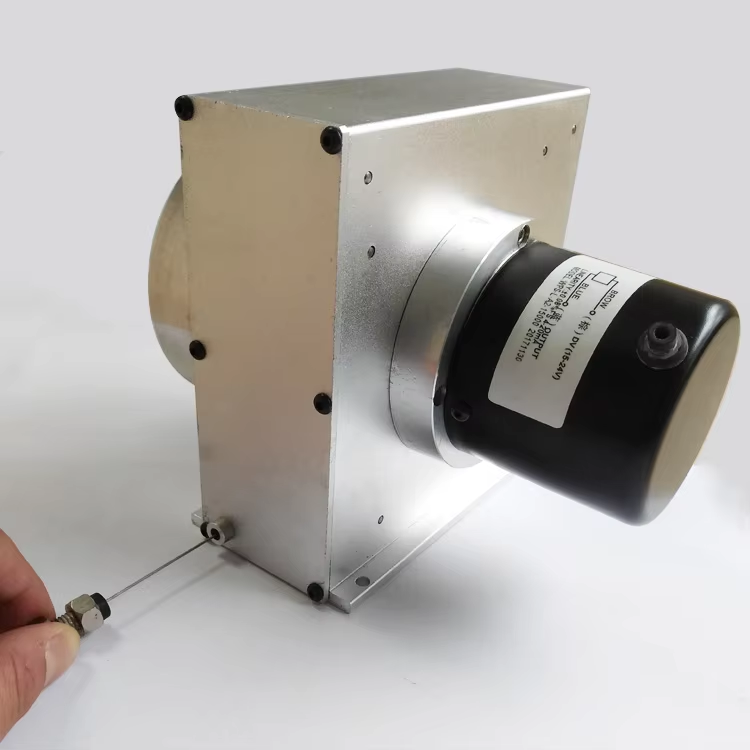

Im Kern funktionieren Seilwegsensoren nach einem einfachen Prinzip: Ein dünnes, robustes Kabel (typischerweise aus Edelstahl oder verstärktem Polymer) ist um eine Federbremstrommel gewickelt. Wenn sich ein Objekt bewegt, verlängert oder verkürzt sich das Kabel und die Trommel dreht sich. Diese Drehbewegung wird durch einen Encoder oder Potentiometer im Sensor in ein elektrisches Signal (analog, digital oder seriell) umgewandelt, welches anschließend in eine Entfernungsmessung übersetzt wird.

Dieses Design eignet sich von Natur aus für Messungen über lange Strecken. Im Gegensatz zu Lasersensoren, die mit Hindernissen oder Umwelteinflüssen Probleme haben können, oder Ultraschallsensoren, deren Genauigkeit mit zunehmender Entfernung abnimmt, bleiben Seilwegsensoren über das Kabel stets in direktem Kontakt mit dem bewegten Objekt. Diese direkte Verbindung gewährleistet präzise Messungen selbst über Entfernungen von mehr als 50 Metern hinweg und macht sie somit ideal für Anwendungen wie:

1. Überwachung der Höhe von Brückenkranen (die Spannweiten von 30–100 Metern erreichen können).

2. Messung der Ausdehnung von Teleskoparmen an Hubarbeitsbühnen.

3. Verfolgung der Position von Toren oder Türen in Industrieanlagen mit großen Öffnungen.

Die Einfachheit des Designs bedeutet auch weniger Komponenten, die versagen können, wodurch die Langlebigkeit in rauen Umgebungen verbessert wird – ein entscheidender Vorteil für Langstreckenanwendungen, bei denen der Sensortausch kostspielig oder zeitaufwendig ist.

Genauigkeit über große Entfernungen

Einer der wichtigsten Gründe, um einen Seilwegsensor für Langstreckenmessungen zu wählen, ist seine gleichbleibende Genauigkeit. Im Gegensatz zu einigen Technologien, deren Präzision mit zunehmender Distanz nachlässt, halten Seilwegsensoren auch über 100 Meter hinaus enge Toleranzen aufrecht.

Die meisten Seilzuggeber weisen einen Linearitätsfehler von ±0,1 % bis ±0,5 % der Messbereichsendwerte auf. Dies bedeutet, dass ein Sensor mit einem Messbereich von 50 Metern innerhalb einer Genauigkeit von 5–25 Millimetern vom tatsächlichen Abstand misst. Diese Genauigkeitsstufe ist für die meisten industriellen Anwendungen ausreichend, sei es beim Ausrichten großer Maschinen oder bei der Positionierung von Solarpaneelen zur Maximierung der Effizienz.

Mehrere Faktoren tragen zu dieser Präzision bei:

1, Hochwertige Kabel: Das geringe Dehnverhalten des Kabels (weniger als 0,1 % unter Last) gewährleistet eine minimale Messdrift, selbst wenn es auf seine volle Länge ausgestreckt wird. Edelstahlkabel behalten beispielsweise über Tausende von Zyklen hinweg ihre Spannung und Form bei.

2, Präzisionsencoder: Fortgeschrittene Modelle verwenden optische oder magnetische Encoder mit hoher Auflösung (bis zu 16 Bit), die die Trommelrotation in feine Distanzschritte umwandeln – einige können sogar Bewegungen von nur 0,1 Millimetern erfassen, und dies selbst über Entfernungen von bis zu 100 Metern.

3. Stabile Federmechanismen: Die Feder, die das Kabel zurückzieht, ist so kalibriert, dass sie eine gleichmäßige Spannung aufrechterhält und somit Schlupf verhindert, der Messfehler verursachen könnte. Dies ist besonders wichtig bei Anwendungen, bei denen sich das bewegte Objekt beschleunigt oder verlangsamt, wie beispielsweise in Aufzugsschächten oder Materialtransportanlagen.

Im Gegensatz dazu können Laser-Sensoren unter Reflexionsproblemen über weite Entfernungen leiden, während Ultraschallsensoren anfällig für Fehler in lauten Umgebungen sind. Abzugmesssensoren hingegen vermeiden diese Probleme dank ihrer direkten physischen Verbindung.

Langlebigkeit für raue Umgebungen

Langstreckenmessungen finden oft unter anspruchsvollen Bedingungen statt – Baustellen mit Staub und Trümmern, Außeninstallationen mit Regen- und Temperaturbelastung oder Industrieanlagen mit Vibrationen und Chemikalien. Abzugmesssensoren sind darauf ausgelegt, diesen Belastungen standzuhalten, und damit zuverlässiger als empfindliche Alternativen.

Wichtige Langlebigkeitsmerkmale umfassen:

1, Geschlossene Gehäuse: Die meisten industriellen Zugfendersensoren haben Schutzklassen wie IP65, IP67 oder sogar IP68, wodurch die internen Komponenten vor Wasser, Staub und Schmutz geschützt werden. Dies ist besonders bei Außeneinsätzen wichtig, beispielsweise zur Überwachung von Hochwasserständen oder zur Positionsverfolgung von Hafenkränen auf See.

2, Abriebfeste Kabel: Die Kabel sind mit Materialien wie Teflon oder Polyurethan beschichtet, um Abnutzung durch Reibung zu widerstehen, und bleiben selbst nach über 1 Million Ausfahrvorgängen intakt.

3, Vibrationen- und Schockresistenz: Sensoren sind darauf getestet, Vibrationen bis zu 100 Hz sowie Stöße bis zu 1000 G standzuhalten, wodurch sie für den Einsatz in schweren Maschinen oder Transportanwendungen geeignet sind (z. B. zur Messung der Position von LKW-Anhängern während des Be- und Entladens).

4, Weite Temperaturbereiche: Mit Betriebstemperaturen von -40 °C bis 85 °C können Zugfender-Sensoren in Polarregionen, Wüstengebieten oder industriellen Öfen einwandfrei funktionieren.

Beispielsweise kann ein Seilwegsensor in einer Stahlwalzerei, in der Temperaturen über 60 °C herrschen und ständig Staub auftritt, die Position der hydraulischen Presse des Walzwerks zuverlässig messen, während ein Lasersensor aufgrund von Wärmeverzerrung oder durch Staub, der den Strahl blockiert, ausfallen könnte.

Flexibilität und einfache Installation

Langstreckenmessungen erfordern selten gerade, unbehinderte Wege. Daher ist die Flexibilität von Seilwegsensoren ein großer Vorteil. Im Gegensatz zu Sensoren mit fester Position (z. B. Laser- oder Radarsensoren) können Seilwegsensoren an nicht optimalen Standorten montiert werden – um Ecken herum, an beweglichen Teilen oder in engen Räumen – ohne Einbußen bei der Leistung.

Die Installation ist einfach:

1. Befestigen Sie den Sensor an einer festen Struktur (z. B. einer Wand oder einem Rahmen).

2. Verbinden Sie das Kabelende mit dem bewegten Objekt (mit einem Haken, einer Halterung oder einem Magnet).

3. Kalibrieren Sie den Sensor mithilfe einer einfachen Software oder durch Anpassung des Potentiometers auf den gewünschten Messbereich.

Diese Einfachheit reduziert die Einrichtungszeit im Vergleich zu Lasersystemen, die eine sorgfältige Ausrichtung erfordern, oder Ultraschallsensoren, die eine klare Sichtlinie benötigen. Beispielsweise dauert die Installation eines Zugdrahtsensors zur Messung der Ausdehnung einer 50 Meter langen Teleskopausleger weniger als eine Stunde, während die Ausrichtung eines Lasersensors für dieselbe Aufgabe einen halben Tag in Anspruch nehmen könnte.

Zugdrahtsensoren passen sich zudem unregelmäßigen Bewegungen an. Wenn sich das bewegte Objekt leicht horizontal oder vertikal verschiebt, ermöglicht die Flexibilität des Kabels, der Bewegung ohne Fehler zu folgen – ein Vorteil für Anwendungen wie Roboterarme mit mehreren Bewegungsachsen.

Kosteneffizienz bei großen Entfernungen

Für Distanzen über 10 Meter sind Zugdrahtsensoren oft kosteneffizienter als Alternativen. Lasersensoren mit Reichweiten von 100 Metern können 2–3 Mal teurer sein als vergleichbare Zugdrahtsensoren, ohne dabei in industriellen Umgebungen einen nennenswerten Genauigkeitsvorteil zu bieten.

Diese Kosteneinsparung erstreckt sich auch auf die Wartung. Zugdrahtsensoren verfügen über weniger empfindliche Komponenten als Laser- oder Optiksysteme, wodurch Reparaturkosten reduziert werden. Kabel, das am meisten verschleißanfällige Teil, sind kostengünstig zu ersetzen (typischerweise

50– 200), und viele Modelle ermöglichen den Kabeltausch vor Ort ohne spezielles Werkzeug.

Bei Anwendungen mit hohem Volumen – beispielsweise bei der Installation von Sensoren an 100+ Förderbändern in einem Logistikzentrum – können die geringeren Anschaffungs- und Wartungskosten von Zugdrahtsensoren zu Einsparungen in Höhe von mehreren zehntausend Dollar führen.

FAQ: Zugdrahtsensoren für Langstreckenmessungen

Welche maximale Reichweite hat ein Zugdrahtsensor?

Kommersielle Modelle sind für Reichweiten von 1 Meter bis 500 Meter erhältlich, mit kundenspezifischen Lösungen für noch größere Entfernungen. Die praktische Grenze hängt von der Kabelstärke ab – längere Kabel benötigen dickere, stabilere Materialien, um Durchhängen zu vermeiden.

Können Zugdrahtsensoren nichtlineare Bewegungen messen?

Ja, aber mit gewissen Einschränkungen. Obwohl der Sensor die lineare Distanz misst, kann das Kabel geringfügigen seitlichen Bewegungen (bis zu 10° von der Achse des Sensors) ohne nennenswerte Fehler folgen. Für stark nichtlineare Pfade können mehrere Sensoren verwendet werden, um die Bewegung in 2D oder 3D zu verfolgen.

Wie oft müssen Zugdrhtsensoren kalibriert werden?

Die meisten Sensoren benötigen nur bei der Installation eine Kalibrierung. Bei stabilen Komponenten ist die Abdrift minimal – typischerweise weniger als 0,1 % pro Jahr. In Umgebungen mit extremen Temperaturschwankungen oder starker Vibration kann eine jährliche Neukalibrierung erforderlich sein.

Sind Zugdrahtsensoren für Hochgeschwindigkeitsanwendungen geeignet?

Ja, jedoch hängt die Ansprechzeit vom Encoder ab. Optische Encoder können Geschwindigkeiten von bis zu 5 m/s bewältigen und sind daher für schnell bewegte Objekte wie Aufzugskabinen oder Hochgeschwindigkeitsförderbänder geeignet. Für schnellere Anwendungen (z. B. 10+ m/s) sind spezielle Hochgeschwindigkeitsmodelle erhältlich.

Was passiert, wenn das Kabel reißt?

Viele Seilzuggeber verfügen über eine Kabelbrucherkennung, die einen Alarm auslöst oder das System abschaltet, um unsicheren Betrieb zu verhindern. Einige Modelle bieten zudem manuelle Wiederholfunktionen, um den Kabelaustausch zu vereinfachen. Der Einsatz eines Sensors mit redundantem Kabel (erhältlich in Industrieausführungen) trägt zusätzlich zur Sicherheit bei.