Wie wählt man den richtigen linearen Wegsensor für Automatisierungslösungen aus?

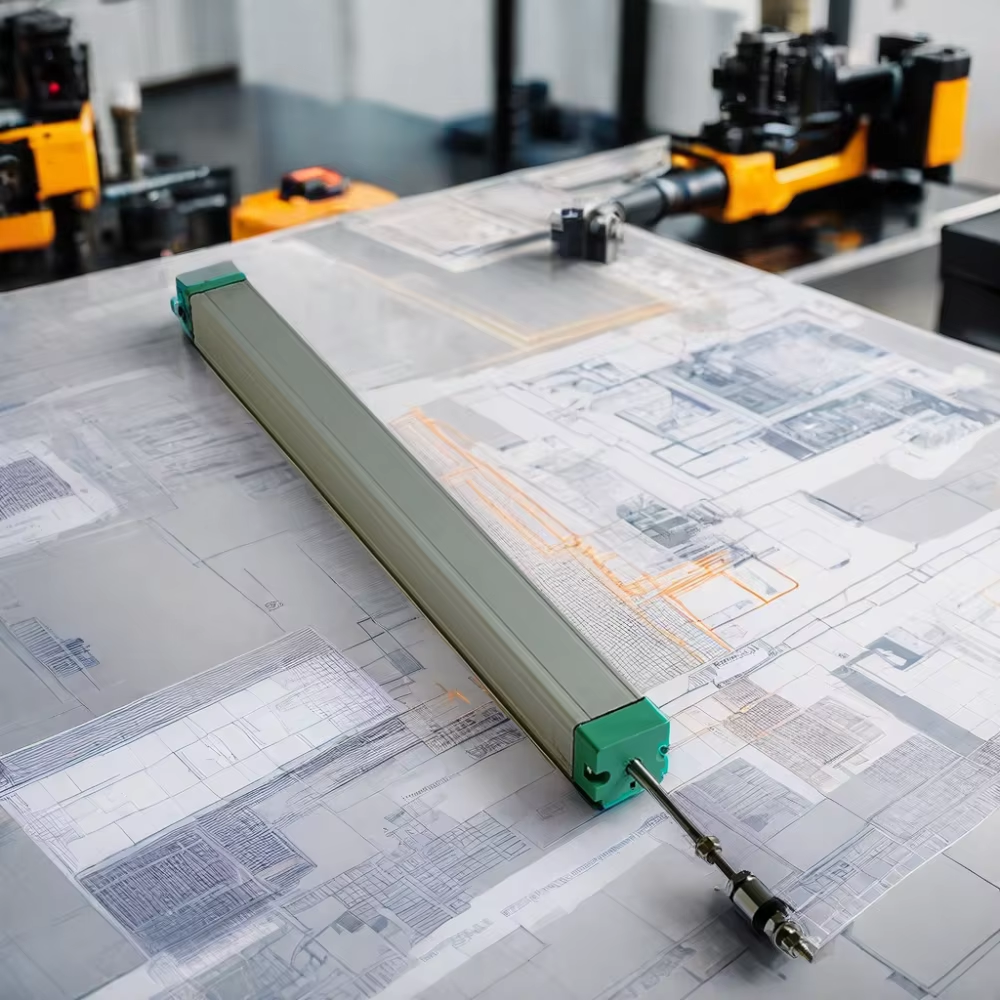

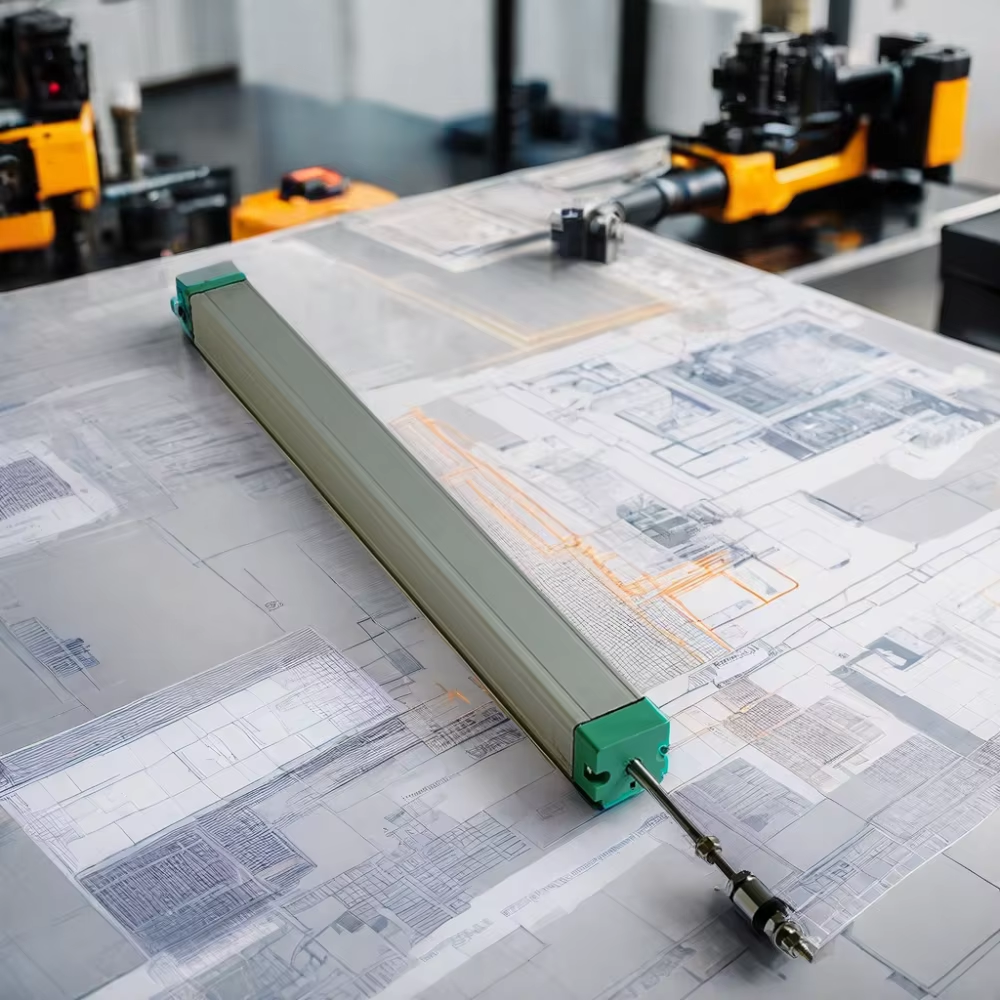

In automatisierten Systemen ist Präzision das Rückgrat der Effizienz. Von Roboterarmen, die Komponenten positionieren, bis hin zu Förderbändern, die Produkte ausrichten, gewährleistet die genaue Messung linearer Bewegungen einen reibungslosen Ablauf und reduziert Abfall sowie Fehler. Ein Linearwegsensor ist das entscheidende Bauteil, das diese Daten liefert, indem er die physische Position in elektrische Signale umwandelt, auf deren Basis Automatisierungssysteme handeln können. Bei einer breiten Palette an Technologien – von Potenziometern bis hin zu Lasersensoren – erfordert die Auswahl des richtigen Sensors für Ihre Automatisierungsanlage eine sorgfältige Prüfung Ihrer spezifischen Anforderungen. Hier ist eine Schritt-für-Schritt-Anleitung, die Ihnen dabei hilft, den perfekten linearwegsensor

Definieren Sie Ihre Messanforderungen

Der erste Schritt bei der Auswahl einer linearsensor ist es, die grundlegenden Parameter Ihrer Anwendung zu klären:

Messbereich

Wegsensoren für lineare Bewegungen sind für spezifische Distanzbereiche ausgelegt, von unter einem Millimeter (für Mikroautomatisierung, wie z.B. in der Halbleiterfertigung) bis hin zu mehreren Metern (für Großanlagen, wie z.B. industrielle Pressen). Die Auswahl eines Sensors mit einem Bereich, der zu Ihren Anforderungen passt, gewährleistet Genauigkeit – zu große Bereiche können die Präzision verringern, während zu kleine Bereiche möglicherweise die gesamte Bewegung nicht erfassen. Ein Roboterarm mit einer Reichweite von 500 mm benötigt beispielsweise einen Sensor mit einer Messspanne von 0–600 mm (mit einem 10 %igen Puffer, um das Erreichen des Maximalwerts zu vermeiden).

Genauigkeit und Auflösung

Genauigkeit (wie nahe der Messwert am tatsächlichen Wert liegt) und Auflösung (die kleinste Änderung, die der Sensor erfassen kann) sind bei Automatisierungsanwendungen unverzichtbar. Für hochpräzise Aufgaben wie 3D-Druck oder Elektronikmontage ist ein Sensor mit einer Genauigkeit von ±0,01 mm und einer Auflösung von 0,001 mm unerlässlich. Für weniger kritische Anwendungen – wie z.B. das Überwachen von Türöffnungen in der Logistik – mag eine Genauigkeit von ±0,5 mm ausreichen.

Beachten Sie, dass Umwelteinflüsse wie Temperatur und Vibration die Genauigkeit beeinträchtigen können. Falls Ihr Automatisierungssystem unter widrigen Bedingungen arbeitet, sollten Sie Sensoren mit eingebauter Kompensation (z. B. temperaturstabilisierte Komponenten) bevorzugen, um die Präzision aufrechtzuerhalten.

Berücksichtigen Sie die Sensortechnologie

Wegsensoren verwenden unterschiedliche Technologien, die jeweils spezifische Vor- und Nachteile besitzen. Die richtige Wahl hängt von Ihrer Automatisierungsumgebung und den Anforderungen ab:

Potenziometrische Sensoren

Diese kostengünstigen Sensoren nutzen einen gleitenden Kontakt auf einem Widerstandselement, um die Position zu messen. Sie eignen sich gut für einfache Automatisierungsanwendungen (z. B. grundlegende Materialhandhabung), bieten jedoch nur eine begrenzte Genauigkeit (±0,5–1 %) und haben aufgrund des mechanischen Verschleißes eine kürzere Lebensdauer. Verwenden Sie sie nicht in Hochzyklusanwendungen (100.000+ Bewegungen) oder in Reinräumen (wo Verschleißpartikel problematisch sind).

Induktionssensoren

Induktive Sensoren erkennen metallische Objekte ohne physischen Kontakt, wodurch sie ideal für schmutzige oder stark vibrierende Umgebungen sind (z. B. in Automobilmontagelinien). Sie bieten eine gute Genauigkeit (±0,1–0,5 mm) und lange Lebensdauer, funktionieren jedoch nur mit leitenden Materialien. Verwenden Sie sie, um die Position von Metallteilen auf Förderbändern zu verfolgen.

Kapazitive Sensoren

Diese Sensoren messen Änderungen der Kapazität zwischen einem Sensor und einem Zielobjekt und funktionieren sowohl mit leitenden als auch nichtleitenden Materialien (Kunststoffe, Glas). Sie eignen sich hervorragend für die Reinraumautomatisierung (Halbleiter- oder Pharmazeutikproduktion), sind jedoch empfindlich gegenüber Feuchtigkeit und Staub, die Messungen verfälschen können.

Optische Sensoren (Laser oder LED)

Optische lineare Wegsensoren verwenden Licht zur Abstandsmessung und bieten eine hohe Genauigkeit (±0,001–0,1 mm) sowie eine berührungslose Funktionsweise. Lasermodelle arbeiten über lange Distanzen (bis zu 10 m) und eignen sich für präzise Automatisierung, wie beispielsweise die Ausrichtung von Solarpanels. LED-basierte Sensoren sind besser für kurze Distanzen geeignet (bis zu 1 m) und kosten weniger als Lasersensoren. Allerdings haben optische Sensoren Schwierigkeiten in staubigen oder rauchigen Umgebungen, da diese das Licht blockieren.

Magnetsensoren

Magnetische lineare Wegsensoren nutzen einen Magneten und einen Hall-Effekt-Sensor, um die Position zu erfassen. Sie sind robust (widerstandsfähig gegen Öl, Schmutz und Vibrationen) und funktionieren bei extremen Temperaturen (-40 °C bis 150 °C), wodurch sie ideal für die Automatisierung von Schwerlastmaschinen (z. B. Bergbaumaschinen) sind. Die Genauigkeit liegt je nach Modell zwischen ±0,05–0,5 mm.

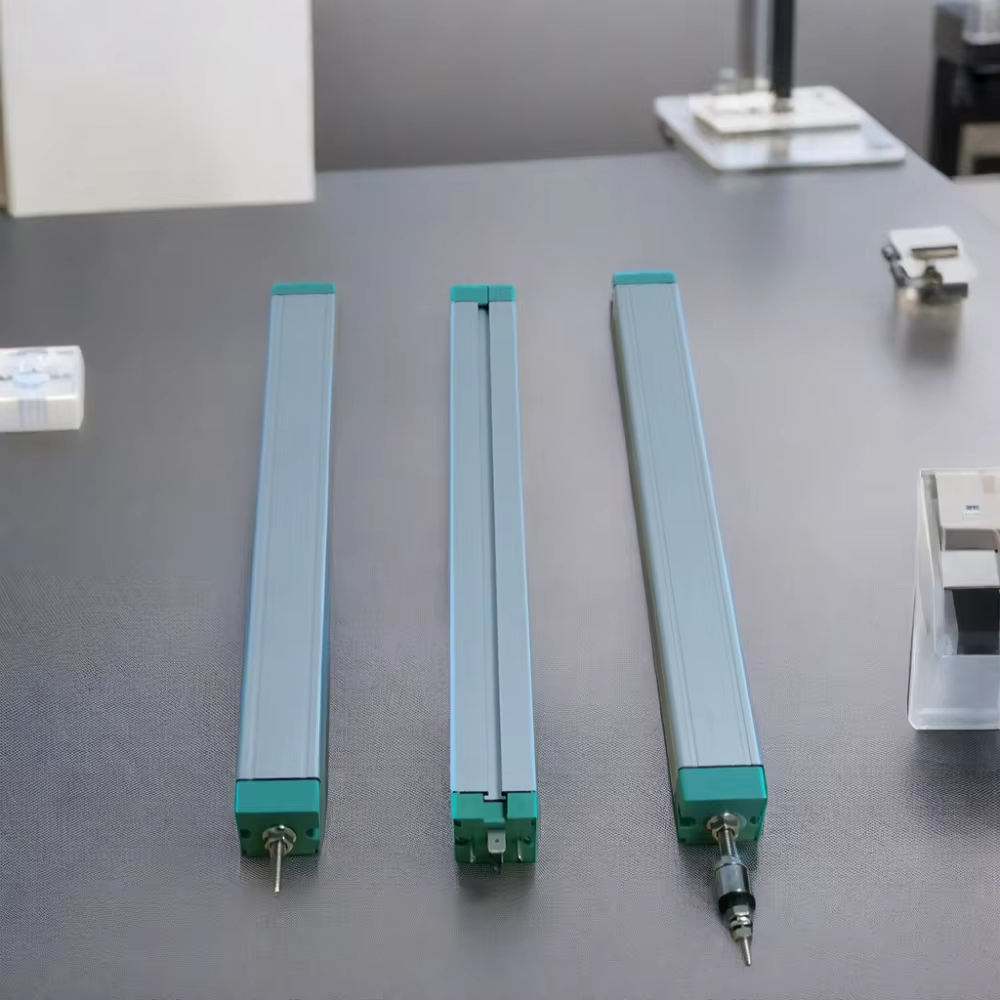

Ziehseil-Sensoren

Wie in früheren Analysen erörtert, verwenden Seilwegsensoren (eine Art Linearwegsensor) ein Kabel, um lange Messbereiche (bis zu 500 m) mit guter Genauigkeit (±0,1–0,5 %) zu messen. Sie sind vielseitig einsetzbar in Automatisierungssystemen mit großen Bewegungen, wie z. B. bei der Positionierung von Kränen oder der Steuerung von Teleskoparmen.

Verträglichkeit mit der Umgebung bewerten

Automatisierungsumgebungen unterscheiden sich stark – von sauberen, temperaturgeregelten Fabriken bis hin zu staubigen, industriellen Außenanlagen. Ein Linearwegsensor muss Ihren spezifischen Bedingungen standhalten:

- Temperatur: Wählen Sie Sensoren, die für Ihren Temperaturbereich geeignet sind. Für die Automatisierung in der Lebensmittelverarbeitung (mit Reinigungsprozessen) werden beispielsweise Sensoren benötigt, die für 0–80 °C ausgelegt sind, während Gießereien Modelle erfordern, die mit 100 °C+ umgehen können.

- Kontamination: In schmutzigen Umgebungen (z. B. Metallbearbeitung) sollten Sensoren mit IP67- oder IP68-Zertifizierung verwendet werden, um Staub und Wasser widerstehen zu können. In Reinräumen sind Materialien mit geringer Ausgasung (z. B. Edelstahl) vorzuziehen, um die Partikelbildung zu vermeiden.

- Vibration und Schock: Industrieroboter oder schwere Maschinen erzeugen Vibrationen, die empfindliche Sensoren stören können. Wählen Sie Modelle mit Schwingungsfestigkeit (z. B. 10–2000 Hz) und Schockbeständigkeit (z. B. 1000 G), die zu Ihrem Automatisierungssystem passen.

- Elektromagnetische Störungen (EMI): In der Nähe befindliche Motoren oder Schweißgeräte können EMI verursachen. Wählen Sie Sensoren mit abgeschirmten Kabeln und EMI-resistenter Elektronik, um stabile Messwerte sicherzustellen.

Prüfen Sie Ausgangssignal und Integration

Das Ausgangssignal eines Wegsensors muss mit Ihrem Automatisierungssystem (SPS, HMI oder Robotersteuerung) kompatibel sein. Gängige Ausgangssignale sind:

- Analog (0–10 V, 4–20 mA): Einfach in die Integration einzubinden und für die meisten SPS-Anlagen geeignet. Ideal für kontinuierliche Überwachung (z. B. Position einer Presse).

- Digital (RS485, Ethernet/IP): Bieten schnellere Datenübertragung und einfachere Vernetzung. Verwenden Sie sie in intelligenten Automatisierungssystemen, bei denen mehrere Sensoren Daten austauschen (z. B. eine Industrie-4.0-Anlage mit 10+ Sensoren).

- Puls/Encoder: Liefert inkrementale Positionsdaten, nützlich für Hochgeschwindigkeits-Automatisierung (z. B. Sortiermaschinen mit bewegten Bändern).

Stellen Sie sicher, dass die Ansprechzeit des Sensors Ihrer Automatisierungsgeschwindigkeit entspricht. Für schnell bewegte Teile (z. B. eine Abfülllinie mit 100 Flaschen pro Minute) ist ein Sensor mit einer Ansprechzeit von 1 ms erforderlich, um Verzögerungen zu vermeiden.

Einflussfaktor: Installation und Wartung

Einfache Installation und Wartung reduzieren Ausfallzeiten in Automatisierungssystemen:

- Montageflexibilität: Wählen Sie Sensoren mit einstellbaren Montagehaltern, um die Ausrichtung zu vereinfachen. Einige Modelle bieten drahtlose Konnektivität, wodurch Kabelverlegungsprobleme in engten Räumen entfallen.

- Kalibrieranforderungen: Sensoren, die häufig kalibriert werden müssen (z. B. einige optische Modelle), können die Automatisierung stören. Achten Sie auf „Set-and-Forget“-Optionen mit langfristiger Stabilität (Drift <0,1 % pro Jahr).

- Ersatzverfügbarkeit: In schwer zugänglichen Bereichen (z. B. innerhalb einer Maschine) sollten Sensoren mit Schnellkabeltrennung und werkzeugfreien Abdeckungen gewählt werden, um einen einfachen Austausch zu ermöglichen.

FAQ: Auswahl von Linearwegsensoren für Automatisierung

Welcher Unterschied besteht zwischen absoluten und inkrementalen Linearwegsensoren?

Absolute Sensoren liefern sofort Positionsdaten (z. B. „500 mm vom Referenzpunkt“), auch nach einem Stromausfall. Inkrementale Sensoren messen Veränderungen von einem Startpunkt aus und benötigen nach einem Stromausfall eine Neukalibrierung. Absolute Sensoren sind für kritische Automatisierungsanwendungen geeignet, bei denen Ausfallzeiten kostspielig sind.

Kann ich einen Linearwegsensor in einer feuchten Umgebung verwenden?

Ja – wählen Sie Sensoren mit IP67/IP68-Zertifizierung. Für Anwendungen unter Wasser (z. B. in der Wasseraufbereitung) sind Modelle mit IP69K-Zertifizierung besser geeignet, da diese Hochdruckreinigungen standhalten.

Wie stelle ich sicher, dass der Sensor mit meinem Steuergerät (PLC) funktioniert?

Prüfen Sie die Ausgangssignale des Sensors (analog/digital) und die Spannungskompatibilität (z. B. 24 V Gleichstrom). Die meisten Hersteller stellen Kompatibilitätsdiagramme für führende Steuerungsmarken bereit (z. B. Siemens, Allen-Bradley).

Welcher Sensor eignet sich am besten für hochpräzise Automatisierung (±0,001 mm)?

Optische Lasersensoren oder kapazitive Sensoren mit Submikron-Auflösung. Sie sind gut geeignet für die Automatisierung in der Halbleiter- oder Mikroelektronikindustrie, wo bereits geringste Positionsfehler zu Defekten führen.

Sind kabellose lineare Wegsensoren für Automatisierungsanwendungen zuverlässig?

Moderne kabellose Sensoren (mit Bluetooth- oder LoRa-Technologie) bieten eine zuverlässige Leistung für nicht kritische Anwendungen (z. B. Überwachung von Lagerregalen). Für Hochgeschwindigkeits- oder sicherheitsrelevante Automatisierungen (z. B. Roboter-Schweißanlagen) sind kabelgebundene Sensoren stabiler.

Inhaltsverzeichnis

- Wie wählt man den richtigen linearen Wegsensor für Automatisierungslösungen aus?

- Definieren Sie Ihre Messanforderungen

- Berücksichtigen Sie die Sensortechnologie

- Verträglichkeit mit der Umgebung bewerten

-

FAQ: Auswahl von Linearwegsensoren für Automatisierung

- Welcher Unterschied besteht zwischen absoluten und inkrementalen Linearwegsensoren?

- Kann ich einen Linearwegsensor in einer feuchten Umgebung verwenden?

- Wie stelle ich sicher, dass der Sensor mit meinem Steuergerät (PLC) funktioniert?

- Welcher Sensor eignet sich am besten für hochpräzise Automatisierung (±0,001 mm)?

- Sind kabellose lineare Wegsensoren für Automatisierungsanwendungen zuverlässig?