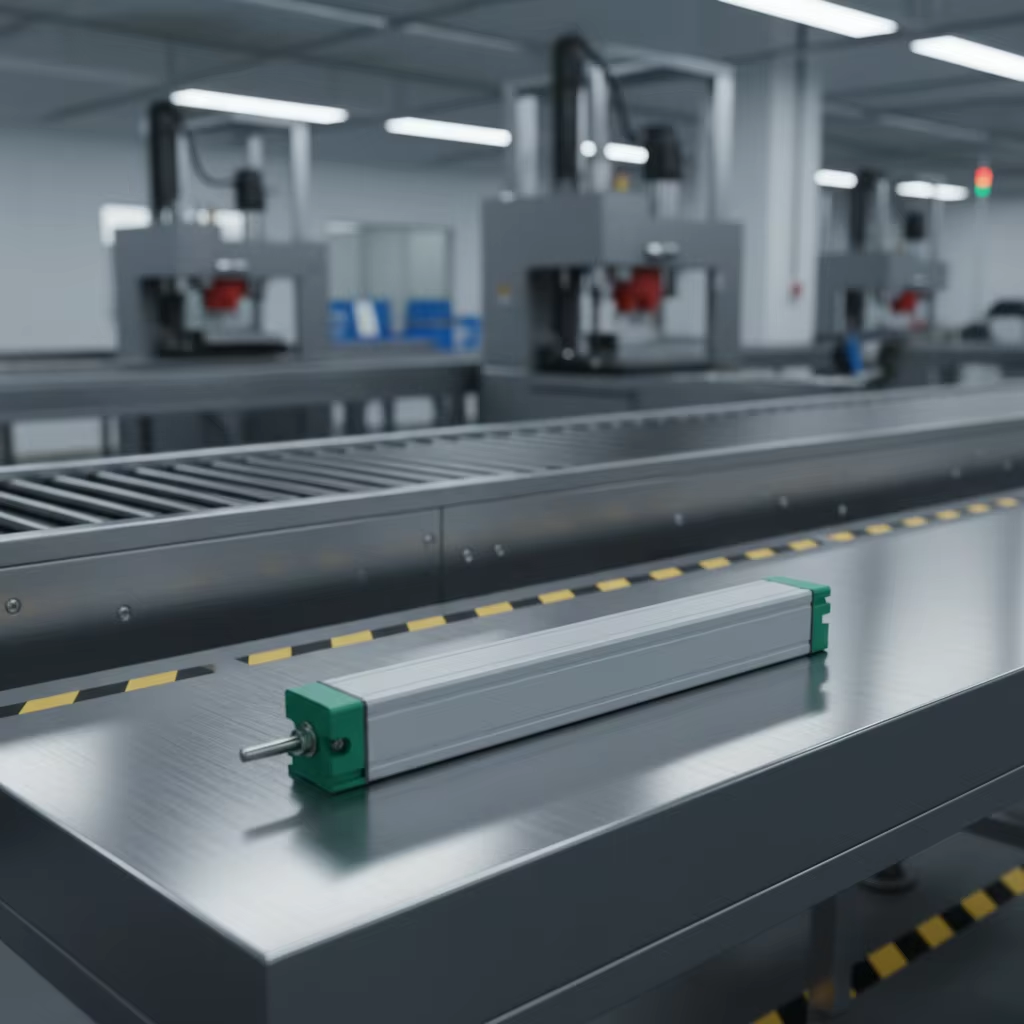

Fertigungsanlagen weltweit sind auf präzise Messtechnik angewiesen, um die Qualitätssicherung und betriebliche Effizienz entlang ihrer Produktionslinien sicherzustellen. Der Einsatz fortschrittlicher Sensortechnik ist für moderne Industrieprozesse unverzichtbar geworden, bei denen Genauigkeit und Zuverlässigkeit direkten Einfluss auf die Produktqualität und die Gesamtproduktivität haben. Unter den heute verfügbaren wichtigsten Messtechniken zeichnet sich der lineare Wegsensor als grundlegende Komponente zur Überwachung von Position, Bewegung und dimensionsbezogenen Änderungen in automatisierten Systemen aus.

Der Installationsprozess dieser hochentwickelten Messgeräte erfordert sorgfältige Planung, fundierte technische Kenntnisse und die Einhaltung bewährter Industrieprozeduren, um eine optimale Leistung und Langlebigkeit sicherzustellen. Die Integration in die Produktionslinie umfasst mehrere Aspekte wie mechanische Montage, elektrische Anschlüsse, Umweltschutzmaßnahmen und Kalibrierverfahren, die präzise ausgeführt werden müssen, um einen zuverlässigen Betrieb zu gewährleisten.

Grundlagen der Linearwegsensortechnologie

Kernfunktionen und Arbeitsprinzipien

Lineare Wegsensoren funktionieren nach verschiedenen technologischen Prinzipien, wobei jedes für bestimmte industrielle Anwendungen spezifische Vorteile bietet. Zu den gebräuchlichsten Typen gehören potentiometrische Sensoren, die resistive Elemente nutzen, um Spannungssignale zu erzeugen, die proportional zu Positionsänderungen sind, sowie magnetostruktive Sensoren, die magnetische Feldänderungen verwenden, um präzise Positionsdaten zu ermitteln. Diese Geräte wandeln mechanische Verschiebungen in elektrische Signale um, die von Steuerungssystemen und Datenerfassungsgeräten verarbeitet werden können.

Moderne Sensorkonzepte integrieren fortschrittliche Materialien und Fertigungstechniken, um außergewöhnliche Genauigkeitsniveaus zu erreichen, oft mit Auflösungen im Mikrometerbereich oder besser, abhängig vom jeweiligen Modell und den Anforderungen der Anwendung. Die Signalübertragungsmerkmale variieren zwischen analogen Spannungsausgängen, digitalen Kommunikationsprotokollen und spezialisierten Schnittstellenstandards, die mit bestehenden Steuerungssystemen der Produktionslinie kompatibel sein müssen.

In qualitativ hochwertige Sensoren integrierte Temperaturkompensationsmechanismen gewährleisten die Messstabilität unter wechselnden Umweltbedingungen, wie sie in industriellen Anwendungen häufig vorkommen. Diese Eigenschaft ist besonders wichtig, wenn Sensoren in Umgebungen mit erheblichen Temperaturschwankungen betrieben werden, die andernfalls die Messgenauigkeit und Systemzuverlässigkeit beeinträchtigen könnten.

Anwendungsbezogene Erwägungen

Unterschiedliche Anwendungen auf Produktionslinien erfordern spezifische Sensorcharakteristika wie Messbereich, Auflösung, Ansprechzeit und Beständigkeit gegenüber Umwelteinflüssen. Montagelinien benötigen möglicherweise Sensoren mit schneller Ansprechzeit, um schnell bewegte Komponenten zu verfolgen, während Qualitätskontrollstationen maximale Genauigkeit gegenüber Geschwindigkeit priorisieren, um präzise Dimensionsmessungen durchzuführen.

Die physikalische Größe und die Montagekonfiguration des linearsensor muss mit dem verfügbaren Einbauraum und den mechanischen Gegebenheiten in der Produktionsumgebung übereinstimmen. Kompakte Bauformen erleichtern die Integration in beengte Platzverhältnisse, während eine robuste Konstruktion einen zuverlässigen Betrieb unter anspruchsvollen industriellen Bedingungen wie Vibration, Stößen und Kontamination sicherstellt.

Die Signalverarbeitungsfähigkeiten und Kommunikationsschnittstellen bestimmen, wie effektiv Sensordaten in bestehende Automatisierungssysteme, speicherprogrammierbare Steuerungen und Datenerfassungsnetzwerke integriert werden können. Die Kompatibilität mit gängigen industriellen Kommunikationsprotokollen ermöglicht eine nahtlose Integration und reduziert die Implementierungskomplexität für Wartungspersonal und Systemintegratoren.

Planung und Bewertung vor der Installation

Standortanalyse und Anforderungsanalyse

Ein umfassendes Standortgutachten bildet die Grundlage erfolgreicher Sensorinstallationsprojekte und erfordert eine detaillierte Bewertung mechanischer Montagepositionen, der Verfügbarkeit elektrischer Infrastruktur sowie der Umgebungsbedingungen, die die Sensorleistung beeinträchtigen könnten. Die Analyse des Produktionslinienlayouts identifiziert optimale Sensorplatzierungen, die genaue Messdaten liefern und gleichzeitig Störungen im regulären Betrieb und bei Wartungsarbeiten minimieren.

Die Anforderungen an den Messbereich müssen sorgfältig berechnet werden, um sicherzustellen, dass die ausgewählten Sensoren ausreichend Hubweg mit angemessenen Sicherheitsreserven für den Normalbetrieb und mögliche Überhübe bieten. Das Verständnis der erwarteten Bewegungsmuster, Geschwindigkeiten und Frequenzen hilft dabei, die am besten geeignete Sensortechnologie und Leistungsmerkmale für jede Anwendung zu bestimmen.

Die Umweltbewertung umfasst die Beurteilung von Temperaturbereichen, Luftfeuchtigkeitsniveaus, Vibrationscharakteristiken, Quellen elektromagnetischer Störungen und möglichen Kontaminationsbelastungen, die die Sensorfunktion beeinträchtigen könnten. Diese Informationen leiten die Auswahl geeigneter Schutzmaßnahmen und Sensoranordnungen, die eine langfristige Zuverlässigkeit in der jeweiligen Betriebsumgebung sicherstellen.

Planung der Systemintegration

Die Bewertung der elektrischen Infrastruktur umfasst Anforderungen an die Stromversorgung, Signalwege sowie Spezifikationen der Schnittstellen zum Steuerungssystem, die während der Installationsplanung berücksichtigt werden müssen. Die Stromverbrauchseigenschaften des linearen Wegmesssensors müssen mit der verfügbaren elektrischen Kapazität übereinstimmen, während Aspekte der Signalintegrität die Auswahl geeigneter Kabeltypen und Verlegeverfahren bestimmen.

Die Analyse der Steuerungskompatibilität stellt sicher, dass die ausgewählten Sensoren Ausgangssignale bereitstellen, die den Eingangsanforderungen bestehender speicherprogrammierbarer Steuerungen, Datenerfassungssysteme oder spezialisierter Überwachungsgeräte entsprechen. Signalverarbeitungsanforderungen können zusätzliche Schnittstellenmodule oder Verstärker erforderlich machen, um geeignete Signalpegel und Störfestigkeit zu gewährleisten.

Zu den Dokumentationsanforderungen gehört die Erstellung von Installationszeichnungen, Schaltplänen und Kalibrierverfahren, die eine ordnungsgemäße Installation und zukünftige Wartungsarbeiten erleichtern. Umfassende Dokumentation unterstützt Fehlerbehebungsmaßnahmen und gewährleistet einheitliche Installationsverfahren für mehrere Sensoren und Standorte in der Produktionslinie.

Mechanische Installationsverfahren

Befestigungsteile und Vorrichtungen

Eine sachgemäße mechanische Montage gewährleistet eine genaue Messleistung und verhindert Beschädigungen des Sensors durch übermäßige Kräfte oder Fehlausrichtungen während des Betriebs. Die Konstruktion der Montagehalterung muss eine starre Unterstützung bieten und gleichzeitig thermische Ausdehnung sowie normale mechanische Verformungen ausgleichen, ohne Messfehler oder Spannungskonzentrationen zu verursachen, die die Lebensdauer des Sensors beeinträchtigen könnten.

Die Ausrichtungsverfahren erfordern präzise Werkzeuge und Messtechnik, um eine korrekte Sensorausrichtung relativ zu den bewegten Komponenten, die überwacht werden, zu erreichen. Winkelfehlausrichtungen können Messfehler verursachen und den mechanischen Verschleiß an Sensorkomponenten erhöhen, insbesondere in Anwendungen mit Hochgeschwindigkeits- oder Hochfrequenzbewegungen.

Schutzmaßnahmen wie Schutzeinrichtungen, Abschirmungen und Umgebungsumhüllungen helfen dabei, zufällige Beschädigungen durch bewegliche Maschinen, herabfallende Gegenstände oder Einwirkung harter Umgebungsbedingungen zu verhindern. Diese Schutzsysteme dürfen den Sensorbetrieb nicht beeinträchtigen und müssen gleichzeitig ausreichenden Schutz gegen vernünftigerweise vorhersehbare Gefahren in der Produktionsumgebung bieten.

Verbindungs- und Koppelungssysteme

Die mechanische Verbindung zwischen dem Wegsensor und der überwachten Ausrüstung erfordert eine sorgfältige Berücksichtigung der Kraftübertragungseigenschaften, Verschleißwerte und Wartungszugänglichkeit. Gewindebuchsen, Gabelköpfe und flexible Kupplungen ermöglichen verschiedene Montagekonfigurationen und minimieren gleichzeitig seitliche Belastungen, die die Messgenauigkeit beeinträchtigen oder einen vorzeitigen Ausfall des Sensors verursachen könnten.

Bei der Montage müssen die vorgeschriebenen Vorspanneinstellungen, Hubbegrenzungen und Überhubschutz berücksichtigt werden, um Schäden durch unerwartete Bewegungen außerhalb des normalen Betriebsbereichs zu vermeiden. Mechanische Anschläge und Sicherheitseinrichtungen bieten zusätzlichen Schutz gegen Gerätefunktionsstörungen oder Bedienfehler, die zu einer übermäßigen Sensorverlagerung führen könnten.

Regelmäßige Inspektionsintervalle und Schmieranforderungen für mechanische Verbindungen gewährleisten einen zuverlässigen Dauerbetrieb und helfen, mögliche Verschleißerscheinungen frühzeitig zu erkennen, bevor sie die Messleistung beeinträchtigen. Wartungsverfahren sollten dokumentiert und in die standardmäßigen Wartungsprogramme der Produktionslinie integriert werden, um die Lebensdauer des Sensors zu maximieren.

Elektrische Installation und Verdrahtung

Stromversorgung und Erdung

Die elektrische Installation beginnt mit der Überprüfung der Stromversorgungs-Spezifikationen, einschließlich Spannungspegel, Stromanforderungen und Stabilitätseigenschaften, die einen ordnungsgemäßen Sensorbetrieb sicherstellen. Saubere, stabile Stromquellen minimieren Messrauschen und verhindern fehlerhaftes Verhalten, das die Leistung des Produktionslinien-Steuerungssystems beeinträchtigen könnte.

Erdungssysteme müssen niederohmige Wege zur Unterdrückung elektrischer Störungen bereitstellen und gleichzeitig Erdungsschleifen vermeiden, die in empfindlichen Anwendungen Messfehler verursachen können. Erdungssysteme mit Einzelpunkt-Erdung bieten typischerweise optimale Leistung bei der Installation von Wegmesssensoren, insbesondere wenn mehrere Sensoren in unmittelbarer Nähe zueinander betrieben werden.

Bei der Planung der Stromverteilung werden zukünftige Erweiterungsanforderungen berücksichtigt und geeignete Schutzeinrichtungen für Stromkreise integriert, um Schäden durch elektrische Störungen oder Unregelmäßigkeiten in der Stromversorgung zu verhindern. Dedizierte Stromversorgungen für kritische Messanwendungen helfen dabei, Sensorkreise von elektrischem Rauschen abzuschirmen, das von Motoren, Antrieben und anderen stromintensiven Geräten erzeugt wird.

Installation von Signalkabeln

Die Auswahl und Verlegung von Signalkabeln beeinflusst die Messgenauigkeit und Zuverlässigkeit des Systems erheblich und erfordert besondere Sorgfalt hinsichtlich Kabelspezifikationen, Wirksamkeit der Abschirmung sowie physischer Schutzmaßnahmen. Hochwertige Kabel mit geeigneten Leiterquerschnitten und Abschirmkonfigurationen minimieren Signalverluste und die Anfälligkeit gegenüber elektromagnetischen Störungen.

Die Kabelverlegewege müssen wärmeintensive Bereiche, bewegliche Maschinen und Quellen starker elektromagnetischer Felder vermeiden und gleichzeitig eine Zugänglichkeit gewährleisten, die zukünftige Wartungs- und Fehlerbehebungsarbeiten ermöglicht. Geeignete Kabelhaltesysteme verhindern Spannungskonzentrationen und Schäden durch Biegebeanspruchung, die zu intermittierenden Verbindungen oder vollständigen Stromkreisunterbrechungen führen könnten.

Die Anschlussabschlussverfahren erfordern präzise handwerkliche Ausführung und geeignetes Werkzeug, um eine zuverlässige Langzeitfunktion elektrischer Verbindungen sicherzustellen. Richtige Steckverbinder-Montagetechniken, die Installation von Zugentlastungen sowie eine ordnungsgemäße Umweltschutzabdichtung helfen, Feuchtigkeitseintritt und Korrosion zu verhindern, die die Signalqualität beeinträchtigen oder Systemausfälle verursachen könnten.

Kalibrierung und Systemprüfung

Erste Kalibrierverfahren

Kalibrierungsverfahren stellen die Beziehung zwischen physikalischer Wegänderung und elektrischen Ausgangssignalen her, um sicherzustellen, dass die Messgenauigkeit innerhalb des angegebenen Betriebsbereichs den Anforderungen der Anwendung entspricht. Bezugsstandards und Präzisionsmesseinrichtungen gewährleisten die Rückführbarkeit auf nationale Standards und verifizieren die Leistungsmerkmale des Sensors.

Mehrpunkt-Kalibrierungsverfahren umfassen typischerweise das Positionieren des Sensors bei bekannten Wegwerten und die Aufzeichnung der entsprechenden Ausgangssignale, um die Linearitätskennlinie zu ermitteln und systematische Fehler zu identifizieren. Die Dokumentation der Kalibrierdaten schafft Referenzgrundlagen für zukünftige Überprüfungen und hilft, langsame Leistungsänderungen im Zeitverlauf zu erkennen.

Die Temperaturkompensationsverifikation gewährleistet genaue Messungen über den erwarteten Betriebstemperaturbereich, was besonders wichtig ist für Anwendungen mit erheblichen thermischen Schwankungen. Thermische Prüfungen können spezielle Umweltkammern oder verlängerte Überwachungszeiträume erfordern, um das Sensorverhalten unter verschiedenen Temperaturbedingungen zu charakterisieren.

Systemintegrationsprüfung

Umfangreiche Systemtests überprüfen die ordnungsgemäße Integration zwischen dem Wegaufnehmer und den Steuerungssystemen der Produktionslinie, der Datenerfassungsausrüstung sowie den Mensch-Maschine-Schnittstellen. Die Funktionstests umfassen normale Betriebsbedingungen sowie Fehlerfälle, um eine korrekte Systemreaktion unter verschiedenen Gegebenheiten sicherzustellen.

Die dynamische Reaktionsprüfung bewertet die Sensorleistung unter tatsächlichen Betriebsbedingungen, einschließlich typischer Bewegungsmuster, Geschwindigkeiten und Beschleunigungsprofile, die während normalem Produktionsbetrieb auftreten. Diese Prüfung hilft dabei, potenzielle Probleme mit Signalverarbeitungsverzögerungen, Filteranforderungen oder mechanischen Resonanzen zu identifizieren, die die Messqualität beeinträchtigen könnten.

Die Prüfung des Kommunikationsprotokolls überprüft die ordnungsgemäße Datenübertragung und -empfang zwischen Sensoren und Steuerungssystemen, einschließlich der Fehlerbehandlungsfähigkeiten und Diagnosefunktionen, die Wartungsaktivitäten unterstützen. Die Netzwerkverbindungsprüfung gewährleistet einen zuverlässigen Betrieb innerhalb der bestehenden industriellen Kommunikationsinfrastruktur.

Wartung und Fehlersuche

Präventive Wartungsprogramme

Systematische Wartungsprogramme maximieren die Lebensdauer von Wegmesssensoren und gewährleisten durch regelmäßige Inspektionspläne und Verfahren zur Leistungsüberprüfung eine kontinuierliche Messgenauigkeit. Zu den vorbeugenden Wartungsmaßnahmen gehören visuelle Inspektionen, elektrische Prüfungen, mechanische Kontrollen und Kalibrierüberprüfungen, die in festgelegten Intervallen durchgeführt werden.

Die Überwachung der Umgebungsbedingungen hilft dabei, sich ändernde Bedingungen zu erkennen, die die Sensorleistung beeinträchtigen könnten, wie Temperaturschwankungen, Luftfeuchtigkeitsänderungen, erhöhte Vibrationen oder die Ansammlung von Verschmutzungen. Eine frühzeitige Erkennung von Umgebungsveränderungen ermöglicht die Einleitung von Korrekturmaßnahmen, bevor die Messgenauigkeit abnimmt oder Geräteausfälle eintreten.

Die Dokumentation von Wartungsarbeiten und Leistungstrends unterstützt prädiktive Wartungsstrategien und hilft dabei, optimale Austauschintervalle für Verschleißteile zu ermitteln. Wartungsunterlagen liefern außerdem wertvolle Informationen für die Fehlersuche sowie Gewährleistungsansprüche, wenn Geräteprobleme auftreten.

Häufige Probleme und Lösungen

Fehlersuchverfahren beheben häufige Installations- und Betriebsprobleme, einschließlich Signalrauschen, Messdrift, mechanischem Verschleiß und Problemen mit elektrischen Verbindungen. Systematische Diagnoseansätze helfen, die Ursachen schnell zu identifizieren und die Stillstandszeiten in der Produktionslinie während Wartungsarbeiten zu minimieren.

Probleme mit der Signalqualität resultieren oft aus elektrischen Störungen, schlechten Erdungspraktiken oder unzureichender Kabelabschirmung, die durch verbesserte Installationsmethoden oder zusätzliche Filtermaßnahmen behoben werden können. Genauigkeitsprobleme bei Messungen können auf eine Kalibrierdrift, mechanische Fehlausrichtung oder Umweltveränderungen hinweisen, die korrigierende Maßnahmen erfordern.

Ein Versagen des Umweltschutzes kann zu vorzeitigem Ausfall von Sensoren durch Feuchtigkeitsaufnahme, Ansammlung von Verunreinigungen oder temperaturbedingte Schäden führen. Regelmäßige Inspektion und der Austausch schützender Elemente helfen, kostspielige Ausfälle zu vermeiden und gewährleisten einen zuverlässigen Betrieb in anspruchsvollen industriellen Umgebungen.

FAQ

Welche sind die wichtigsten Faktoren bei der Auswahl eines Montageortes für lineare Wegsensoren?

Zu den wichtigsten Montageaspekten gehören mechanische Stabilität, Zugänglichkeit für Wartung, Schutz vor Umwelteinflüssen sowie eine korrekte Ausrichtung zur überwachten Anlage. Der Montageort muss eine starre Halterung bieten, um Messfehler zu vermeiden, und gleichzeitig eine ordnungsgemäße Sensorausrichtung und den vollen Messweg ermöglichen. Umwelteinflüsse wie Temperatur, Vibrationen und die Exposition gegenüber Verunreinigungen beeinträchtigen deutlich die Lebensdauer und die Genauigkeit des Sensors.

Wie ermittel ich den geeigneten Messbereich und die erforderliche Auflösung für meine Anwendung?

Die Auswahl des Messbereichs erfordert eine Analyse der maximal erwarteten Verschiebung sowie Sicherheitsmargen zum Schutz bei Überhüben, typischerweise 10–20 % über den normalen Betriebsgrenzen hinaus. Die Anforderungen an die Auflösung hängen von der kleinsten Positionänderung ab, die zuverlässig erfasst werden muss, unter Berücksichtigung sowohl der mechanischen Präzisionsanforderungen als auch der elektrischen Rauscheinflüsse der Installationsumgebung. Sensoren mit höherer Auflösung können aufwendigere Signalverarbeitungs- und Umweltschutzmaßnahmen erfordern.

Welche typischen Stromversorgungsanforderungen und Signalausgangsoptionen sind verfügbar?

Die meisten linearen Wegsensoren arbeiten mit standardmäßigen industriellen Stromversorgungen im Bereich von 12–24 VDC, wobei der Stromverbrauch typischerweise unter 100 Milliampere liegt. Zu den verfügbaren Signalausgangsoptionen zählen analoge Spannungs- oder Stromsignale, digitale Kommunikationsprotokolle wie CANbus oder Ethernet sowie spezialisierte Schnittstellen für bestimmte Steuersysteme. Die Stabilität der Stromversorgung und ihre Rauscheigenschaften beeinflussen die Messgenauigkeit direkt, insbesondere bei hochauflösenden Anwendungen.

Wie oft sollte die Kalibrierprüfung für Sensoren in der Produktionslinie durchgeführt werden?

Die Häufigkeit der Kalibrierüberprüfung hängt von der Anwendungskritikalität, den Umweltbedingungen und den gesetzlichen Anforderungen ab und liegt bei den meisten industriellen Anwendungen typischerweise zwischen quartalsweise und jährlich. Für kritische Qualitätskontrollanwendungen kann eine häufigere Überprüfung erforderlich sein, während stabile Umgebungsbedingungen längere Intervalle zulassen können. Die Trendüberwachung von Kalibrierdaten hilft dabei, optimale Überprüfungsintervalle basierend auf den tatsächlichen Drifteigenschaften bestimmter Installationen festzulegen.

Inhaltsverzeichnis

- Grundlagen der Linearwegsensortechnologie

- Planung und Bewertung vor der Installation

- Mechanische Installationsverfahren

- Elektrische Installation und Verdrahtung

- Kalibrierung und Systemprüfung

- Wartung und Fehlersuche

-

FAQ

- Welche sind die wichtigsten Faktoren bei der Auswahl eines Montageortes für lineare Wegsensoren?

- Wie ermittel ich den geeigneten Messbereich und die erforderliche Auflösung für meine Anwendung?

- Welche typischen Stromversorgungsanforderungen und Signalausgangsoptionen sind verfügbar?

- Wie oft sollte die Kalibrierprüfung für Sensoren in der Produktionslinie durchgeführt werden?