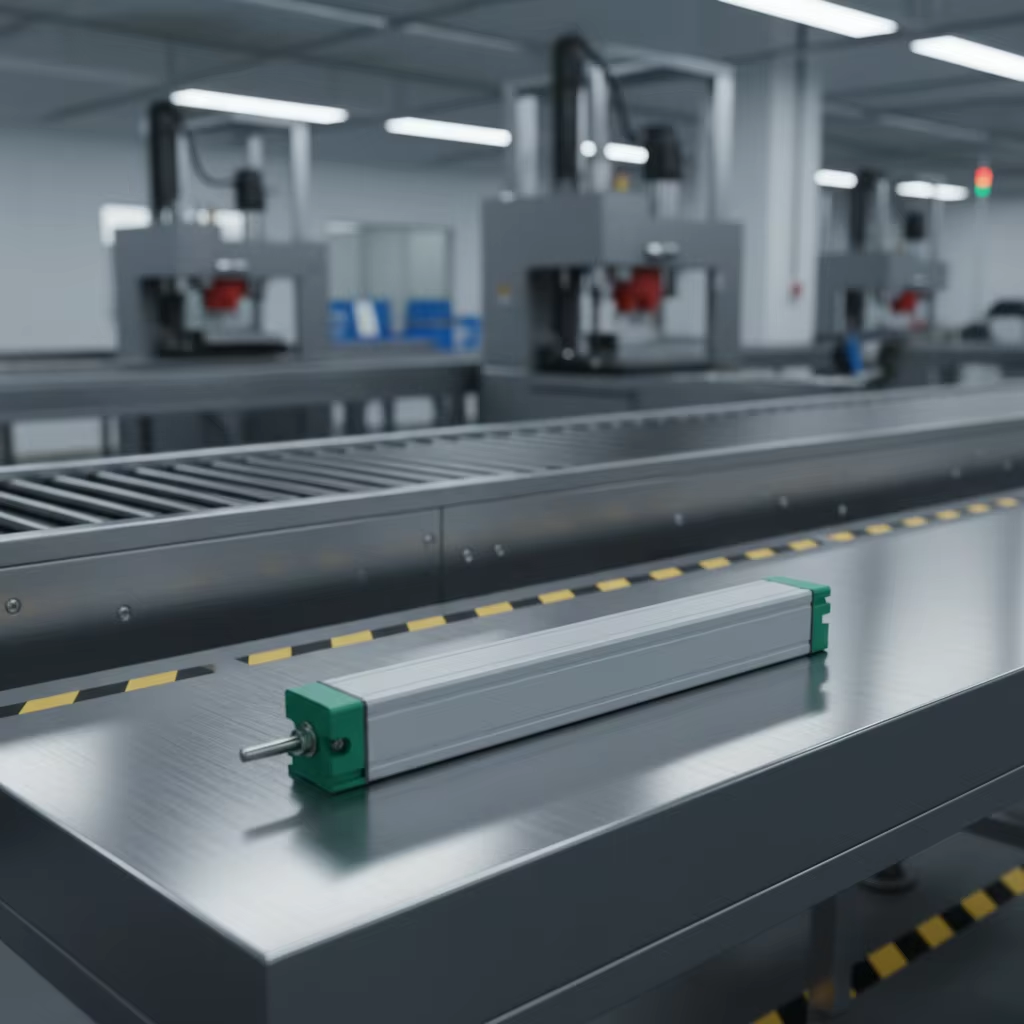

Výrobní zařízení po celém světě spoléhají na přesnou měřicí technologii, která zajišťuje kontrolu kvality a provozní efektivitu na všech výrobních linkách. Nasazení pokročilých snímacích zařízení se stalo nezbytností pro moderní průmyslové procesy, kde přesnost a spolehlivost přímo ovlivňují kvalitu výrobků a celkovou produktivitu. Mezi nejdůležitějšími měřicími nástroji, které jsou dnes k dispozici, se snímač lineárního posuvu řadí mezi základní komponenty pro monitorování polohy, pohybu a změn rozměrů v automatických systémech.

Instalace těchto sofistikovaných měřicích zařízení vyžaduje pečlivé plánování, odpovídající technické znalosti a dodržování osvědčených postupů v odvětví, aby bylo zajištěno optimální výkon a dlouhá životnost. Integrace do výrobní linky zahrnuje množství aspektů, včetně mechanického uchycení, elektrických připojení, ochrany před prostředím a kalibračních postupů, které musí být provedeny s přesností pro dosažení spolehlivého provozu.

Porozumění technologii snímačů lineárního posuvu

Základní principy provozu

Lineární snímače polohy fungují na základě různých technologických principů, přičemž každý z nich nabízí specifické výhody pro určité průmyslové aplikace. Mezi nejčastější typy patří potenciometrické snímače, které využívají rezistivních prvků k generování napěťových signálů úměrných změnám polohy, a magnetostrictivní snímače, které určují přesná polohová data pomocí změn magnetického pole. Tato zařízení převádějí mechanický posun na elektrické signály, které mohou být zpracovány řídicími systémy a zařízeními pro sběr dat.

Moderní konstrukce snímačů využívají pokročilé materiály a výrobní techniky, které umožňují dosáhnout vynikající přesnosti, často až s rozlišením v mikrometrech nebo lepším, v závislosti na konkrétním modelu a požadavcích aplikace. Výstupní signály se liší mezi analogovými napěťovými výstupy, digitálními komunikačními protokoly a specializovanými rozhranovými standardy, které musí být kompatibilní se stávajícími řídicími systémy výrobních linek.

Mechanismy kompenzace teploty integrované do kvalitních senzorů zajišťují stabilitu měření za různých podmínek prostředí, které se běžně vyskytují v průmyslovém prostředí. Tato vlastnost je obzvláště důležitá, když senzory pracují v prostředích s výraznými kolísáními teploty, která by jinak mohla ovlivnit přesnost měření a spolehlivost systému.

Zvláštní úvahy týkající se použití

Různé aplikace výrobních linek vyžadují specifické vlastnosti senzorů, včetně rozsahu měření, rozlišení, rychlosti odezvy a odolnosti vůči prostředí. Operace na montážních linkách mohou vyžadovat senzory s krátkou dobou odezvy pro sledování rychle se pohybujících dílů, zatímco stanice kontroly kvality mohou klást důraz na maximální přesnost namísto rychlosti pro přesná rozměrová měření.

Fyzická velikost a způsob upevnění senzoru čidelová sonda lineárního posuvu musí odpovídat dostupnému instalačnímu prostoru a mechanickým omezením v rámci výrobního prostředí. Kompaktní konstrukce usnadňují integraci do těsných prostor, zatímco robustní provedení zajišťuje spolehlivý provoz za náročných průmyslových podmínek včetně vibrací, rázů a expozice nečistotám.

Možnosti zpracování signálů a komunikační rozhraní určují, jak efektivně se senzorová data integrují se stávajícími systémy automatizace, programovatelnými logickými automaty a sítěmi pro sběr dat. Kompatibilita se standardními průmyslovými komunikačními protokoly umožňuje hladkou integraci a snižuje složitost implementace pro údržbářský personál i systémové integrátory.

Plánování a hodnocení před instalací

Průzkum lokality a analýza požadavků

Komplexní hodnocení lokality tvoří základ úspěšných projektů instalace senzorů a vyžaduje podrobné posouzení mechanických míst uchycení, dostupnosti elektrické infrastruktury a provozních podmínek, které mohou ovlivnit výkon senzorů. Analýza uspořádání výrobní linky určuje optimální body umístění senzorů, které poskytují přesná měřená data a zároveň minimalizují rušení běžných provozních a údržbářských činností.

Požadavky na rozsah měření je nutné pečlivě vypočítat, aby vybrané senzory poskytovaly dostatečnou dráhu s vhodnou rezervou pro běžný provoz i případné překročení rozsahu. Porozumění očekávaným vzorům posunů, rychlostem a frekvencím pomáhá určit nejvhodnější technologii senzorů a výkonnostní parametry pro každou konkrétní aplikaci.

Posouzení prostředí zahrnuje vyhodnocení rozsahů teplot, úrovní vlhkosti, charakteristik vibrací, zdrojů elektromagnetické interference a možného vystavení kontaminaci, které by mohly ovlivnit provoz senzorů. Tato informace usměrňuje výběr vhodných ochranných opatření a konfigurací senzorů, které zajistí dlouhodobou spolehlivost v daném provozním prostředí.

Plánování integrace systémů

Posouzení elektrické infrastruktury zahrnuje požadavky na napájení, trasy vedení signálů a specifikace rozhraní řídicího systému, jež je nutno zohlednit při plánování instalace. Spotřeba lineárního snímače polohy musí být v souladu s dostupnou elektrickou kapacitou, zatímco hlediska integrity signálu určují vhodné typy kabelů a způsoby jejich vedení.

Analýza kompatibility řídicího systému zajišťuje, že vybrané senzory poskytují výstupní signály odpovídající vstupním požadavkům stávajících programovatelných automatu, systémů sběru dat nebo specializované monitorovací techniky. Požadavky na úpravu signálu mohou vyžadovat další rozhranové moduly nebo zesilovače pro dosažení správných úrovní signálu a odolnosti proti rušení.

Požadavky na dokumentaci zahrnují tvorbu výkresů instalace, schémat zapojení a postupů kalibrace, které usnadňují správnou instalaci a budoucí údržbu. Komplexní dokumentace podporuje odstraňování poruch a zajišťuje konzistentní postupy instalace u více senzorů a na různých místech výrobní linky.

Postupy mechanické instalace

Upevňovací prvky a přípravky

Správné mechanické uchycení zajišťuje přesný výkon měření a zabraňuje poškození senzoru nadměrnými silami nebo nesprávným zarovnáním během provozu. Návrh upevňovacího ramene musí poskytovat tuhou podporu a zároveň umožnit tepelnou roztažnost a normální mechanické průhyby, aniž by způsobil chyby měření nebo koncentrace napětí, které by mohly ovlivnit životnost senzoru.

Postupy zarovnání vyžadují přesné nástroje a měřicí zařízení, aby bylo dosaženo správné orientace senzoru vzhledem k pohybujícím se komponentům, které jsou monitorovány. Úhlové nesouososti mohou způsobit chyby měření a zvýšit mechanické opotřebení komponent senzoru, zejména v aplikacích s vysokou rychlostí nebo vysokofrekvenčními pohyby.

Ochranná opatření, včetně krytů, štítů a ochranných uzavřených prostředí, pomáhají předcházet náhodnému poškození způsobenému pohybujícími se stroji, padajícími předměty nebo expozicí tvrdým provozním podmínkám. Tato ochranná zařízení nesmí ovlivňovat činnost senzorů a zároveň musí poskytovat dostatečnou ochranu proti rozumně předvídatelným rizikům v provozním prostředí.

Připojovací a spojovací systémy

Mechanické spojení mezi lineárním snímačem polohy a monitorovaným zařízením vyžaduje pečlivé zvážení charakteristik přenosu síly, opotřebení a přístupnosti pro údržbu. Kloubové hlavy tyčí, čepové upevnění a pružné spojky umožňují různé montážní konfigurace a minimalizují boční zatížení, které by mohlo negativně ovlivnit přesnost měření nebo způsobit předčasný výpadek snímače.

Postupy instalace musí zohlednit správné nastavení předpětí, meze zdvihu a ochrany proti překročení zdvihu, aby se předešlo poškození způsobenému neočekávaným pohybem mimo běžné provozní rozsahy. Mechanické dorazy a bezpečnostní zařízení poskytují dodatečnou ochranu proti poruchám zařízení nebo chybám obsluhy, které by mohly vést k nadměrnému posunu senzoru.

Pravidelné kontrolní plány a požadavky na mazání mechanických spojů zajišťují nepřetržitý spolehlivý provoz a pomáhají včas identifikovat možné opotřebení, než ovlivní výkon měření. Provozní údržbu je třeba dokumentovat a začlenit do standardních programů údržby výrobních linek, aby se maximalizovala životnost senzoru.

Elektrická instalace a zapojení

Napájení a uzemnění

Elektrická instalace začíná ověřením specifikací napájení, včetně úrovně napětí, požadavků na proud a stabilitních charakteristik, které zajišťují správnou funkci senzorů. Čisté a stabilní zdroje napětí minimalizují rušení měření a zabraňují nestabilnímu chování, které by mohlo ohrozit výkon řídicího systému výrobní linky.

Uzemňovací systémy musí poskytovat cesty s nízkou impedancí pro potlačení elektrického rušení a zároveň se vyhýbat uzemňovacím smyčkám, které mohou způsobit chyby měření v citlivých aplikacích. Uzemňování jediným bodem obvykle poskytuje optimální výkon u instalací lineárních snímačů polohy, zejména pokud více senzorů pracuje v těsné blízkosti.

Plánování rozvodu energie zohledňuje požadavky na budoucí rozšíření a zahrnuje vhodná ochranná zařízení obvodů, která zabraňují poškození v důsledku elektrických poruch nebo nestabilit chodu napájení. Samostatné zdroje napájení pro kritické měřicí aplikace pomáhají izolovat senzorové obvody od elektrického rušení generovaného motory, pohony a jiným výkonovým zařízením.

Instalace signálních kabelů

Výběr a způsob vedení signálních kabelů výrazně ovlivňují přesnost měření a spolehlivost systému, což vyžaduje pečlivou pozornost věnovanou specifikacím kabelů, účinnosti stínění a opatřením na fyzickou ochranu. Kabely vysoce kvalitní s vhodnými průřezy vodičů a konfigurací stínění minimalizují degradaci signálu a náchylnost k elektromagnetickému rušení.

Trasy kabelů musí vyhýbat se oblastem s vysokou teplotou, pohyblivým zařízením a silným elektromagnetickým polem, a zároveň musí být zachován přístup pro budoucí údržbu a odstraňování poruch. Správné systémy upevnění kabelů zabraňují koncentraci napětí a poškození ohybem, které by mohlo způsobit přerušovaná spojení nebo úplné výpadky obvodu.

Postupy ukončování připojení vyžadují precizní provedení a vhodné nástroje, aby byla zajištěna spolehlivá dlouhodobá funkčnost elektrických spojů. Správné techniky montáže konektorů, instalace odlehčení odtahu a utěsnění proti prostředí pomáhají zabránit pronikání vlhkosti a korozi, které by mohly degradovat kvalitu signálu nebo způsobit výpadky systému.

Kalibrace a testování systému

Počáteční kalibrační postupy

Kalibrační postupy stanovují vztah mezi fyzickým posunem a elektrickými výstupními signály, čímž zajišťují, že přesnost měření splňuje požadavky aplikace v celém stanoveném provozním rozsahu. Referenční standardy a přesná měřicí zařízení zajišťují návaznost na národní standardy a ověřují charakteristiky výkonu senzoru.

Kalibrační postupy s více body obvykle zahrnují umístění senzoru na známé hodnoty posunu a zaznamenávání odpovídajících výstupních signálů za účelem stanovení linearity a identifikace případných systematických chyb. Dokumentace kalibračních dat vytváří referenční základnu pro budoucí ověřování a pomáhá identifikovat postupné změny výkonu v průběhu času.

Ověření teplotní kompenzace zajišťuje přesná měření v celém očekávaném provozním teplotním rozsahu, což je obzvláště důležité pro aplikace zahrnující významné teplotní výkyvy. Tepelné testování může vyžadovat specializované klimatizační komory nebo prodloužené období monitorování ke charakterizaci chování senzoru za různých teplotních podmínek.

Testování integrace systému

Komplexní testování systému ověřuje správnou integraci snímače lineárního posuvu s řídicími systémy výrobní linky, zařízeními pro získávání dat a rozhraními člověk-stroj. Funkční testování zahrnuje běžné provozní podmínky i scénáře poruch, aby byla zajištěna správná reakce systému za různých okolností.

Dynamické testování odezvy vyhodnocuje výkon senzorů za skutečných provozních podmínek, včetně typických pohybových vzorů, rychlostí a profilů zrychlení, které se vyskytují během běžných výrobních činností. Toto testování pomáhá identifikovat potenciální problémy se zpožděním zpracování signálu, požadavky na filtraci nebo mechanickými rezonancemi, které by mohly ovlivnit kvalitu měření.

Testování komunikačního protokolu ověřuje správný přenos a příjem dat mezi senzory a řídicími systémy, včetně schopností zpracování chyb a diagnostických funkcí, které podporují činnosti údržby. Testování síťové konektivity zajišťuje spolehlivý provoz v rámci stávající průmyslové komunikační infrastruktury.

Údržba a odstraňování problémů

Programy preventivní údržby

Systémové programy údržby maximalizují životnost lineárních snímačů polohy a zajišťují nepřetržitou přesnost měření prostřednictvím pravidelných kontrolních rozvrhů a postupů ověřování výkonu. Preventivní činnosti v rámci údržby zahrnují vizuální prohlídky, elektrická měření, mechanické kontroly a ověřování kalibrace prováděné v předem stanovených intervalech.

Monitorování prostředí pomáhá identifikovat změny podmínek, které mohou ovlivnit výkon snímače, včetně kolísání teploty, změn vlhkosti, zvýšení vibrací nebo hromadění nečistot. Včasná detekce změn v prostředí umožňuje uplatnění nápravných opatření dříve, než dojde ke zhoršení přesnosti měření nebo k poruchám zařízení.

Dokumentace údržbářských aktivit a trendů výkonu podporuje strategie prediktivní údržby a pomáhá identifikovat optimální intervaly výměny spotřebních komponent. Údržbářské záznamy také poskytují cenné informace pro odstraňování závad a uplatňování záručních reklamací, když dojde k problémům zařízení.

Běžné problémy a řešení

Postupy při odstraňování závad řeší běžné problémy s instalací a provozem, včetně rušení signálu, driftu měření, mechanického opotřebení a problémů s elektrickými spoji. Systematické diagnostické postupy pomáhají rychle identifikovat kořenové příčiny a minimalizovat výpadky výrobních linek během údržby.

Problémy s kvalitou signálu často vznikají kvůli elektrickému rušení, nedostatečným způsobům uzemnění nebo nevhodnému stínění kabelů, což lze vyřešit vylepšenými instalačními technikami nebo dodatečnými filtračními opatřeními. Problémy s přesností měření mohou signalizovat kalibrační drift, mechanické nesouosé nastavení nebo změny prostředí vyžadující nápravná opatření.

Zhoršení ochrany prostředí může vést k předčasnému selhání senzorů v důsledku pronikání vlhkosti, hromadění nečistot nebo poškození způsobeného teplotou. Pravidelná kontrola a výměna ochranných prvků pomáhá předcházet nákladným poruchám a udržuje spolehlivý provoz v náročných průmyslových prostředích.

Často kladené otázky

Jaké jsou nejdůležitější faktory, které je třeba zvážit při výběru umístění montáže lineárních snímačů polohy?

Mezi nejdůležitější aspekty montáže patří mechanická stabilita, přístupnost pro údržbu, ochrana před vnějšími vlivy a správné zarovnání s monitorovaným zařízením. Montážní místo musí poskytovat tuhý podklad, aby se předešlo chybám měření, a zároveň umožňovat správné zarovnání senzoru a dostatečný rozsah pohybu. Vlivy prostředí, jako jsou teplota, vibrace a expozice nečistotám, výrazně ovlivňují životnost senzorů a přesnost jejich výkonu.

Jak určím vhodný rozsah měření a rozlišení pro svou aplikaci?

Pro výběr rozsahu měření je nutné analyzovat maximální očekávanou výchylku včetně bezpečnostních tolerancí pro ochranu proti překročení, obvykle 10–20 % nad běžnými provozními limity. Požadavky na rozlišení závisí na nejmenší změně polohy, která musí být spolehlivě detekována, s ohledem jak na požadavky mechanické přesnosti, tak na charakteristiku elektrického šumu daného prostředí instalace. Senzory s vyšším rozlišením mohou vyžadovat sofistikovanější podmínky pro zpracování signálu a opatření pro ochranu prostředí.

Jaké jsou typické požadavky na napájení a dostupné možnosti výstupního signálu?

Většina lineárních snímačů polohy pracuje na běžných průmyslových napájecích zdrojích v rozsahu 12–24 V DC s odběrem proudu obvykle pod 100 miliampermi. Možnosti výstupních signálů zahrnují analogové napěťové nebo proudové signály, digitální komunikační protokoly jako CANbus nebo Ethernet a specializovaná rozhraní pro konkrétní řídicí systémy. Stabilita napájení a charakteristika šumu přímo ovlivňují přesnost měření, zejména u aplikací vyžadujících vysoké rozlišení.

Jak často by mělo být prováděno ověření kalibrace u senzorů na výrobní lince?

Frekvence ověřování kalibrace závisí na kritičnosti aplikace, provozních podmínkách a předpisech, u většiny průmyslových aplikací se obvykle pohybuje od čtvrtletní do roční. Aplikace kritické pro kontrolu kvality mohou vyžadovat častější ověřování, zatímco stabilní provozní podmínky mohou umožnit delší intervaly. Monitorování trendů kalibračních dat pomáhá stanovit optimální plány ověřování na základě skutečných charakteristik posunu výkonu konkrétních instalací.

Obsah

- Porozumění technologii snímačů lineárního posuvu

- Plánování a hodnocení před instalací

- Postupy mechanické instalace

- Elektrická instalace a zapojení

- Kalibrace a testování systému

- Údržba a odstraňování problémů

-

Často kladené otázky

- Jaké jsou nejdůležitější faktory, které je třeba zvážit při výběru umístění montáže lineárních snímačů polohy?

- Jak určím vhodný rozsah měření a rozlišení pro svou aplikaci?

- Jaké jsou typické požadavky na napájení a dostupné možnosti výstupního signálu?

- Jak často by mělo být prováděno ověření kalibrace u senzorů na výrobní lince?