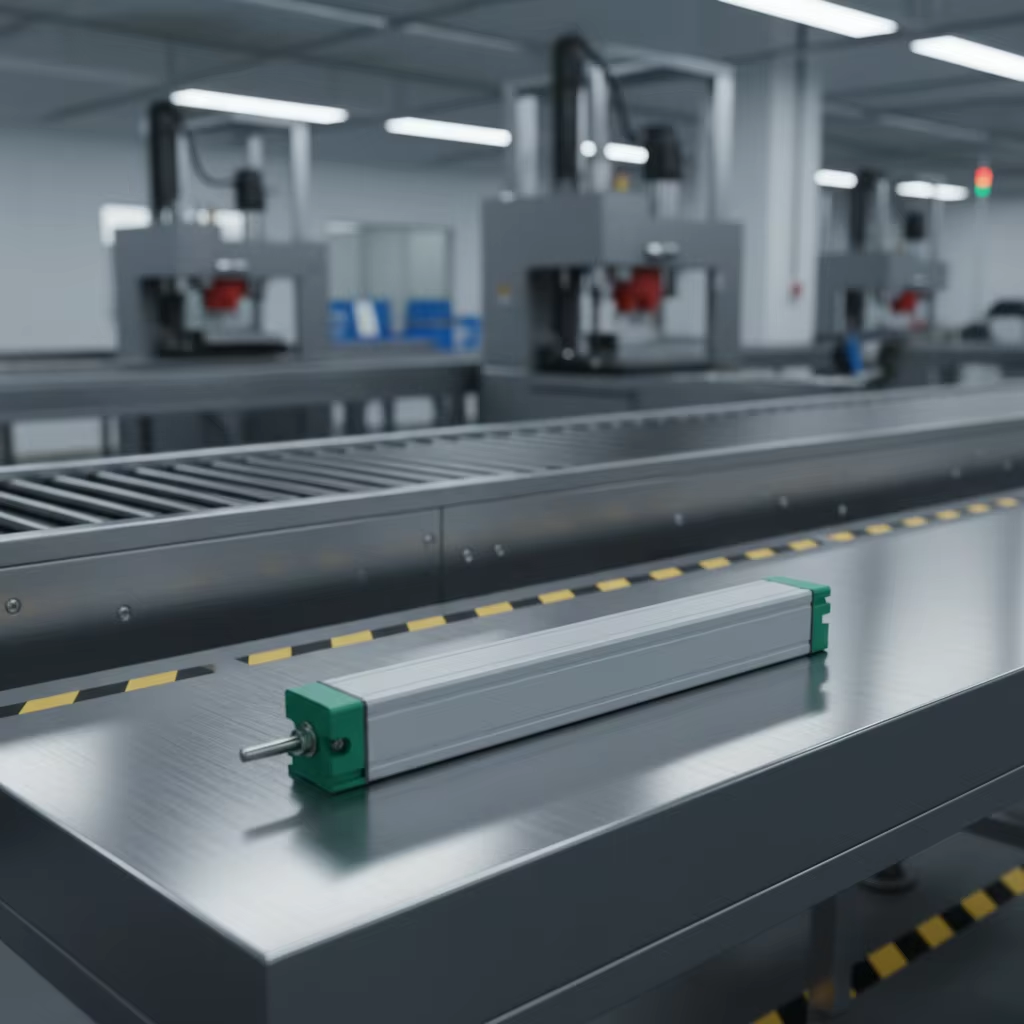

Les installations de fabrication du monde entier s'appuient sur des technologies de mesure précises pour assurer le contrôle qualité et l'efficacité opérationnelle de leurs lignes de production. La mise en œuvre d'équipements de détection avancés est devenue essentielle dans les processus industriels modernes, où la précision et la fiabilité ont un impact direct sur la qualité des produits et la productivité globale. Parmi les outils de mesure les plus critiques disponibles aujourd'hui, le capteur de déplacement linéaire se distingue comme un composant fondamental pour surveiller la position, le mouvement et les variations dimensionnelles dans les systèmes automatisés.

Le processus d'installation de ces dispositifs de mesure sophistiqués nécessite une planification rigoureuse, des connaissances techniques appropriées et le respect des meilleures pratiques du secteur afin d'assurer un rendement optimal et une longue durée de vie. L'intégration en ligne de production implique plusieurs considérations, notamment le montage mécanique, les connexions électriques, la protection environnementale et les procédures d'étalonnage, qui doivent être exécutées avec précision pour garantir un fonctionnement fiable.

Comprendre la technologie des capteurs de déplacement linéaire

Principes de fonctionnement essentiels

Les capteurs de déplacement linéaire fonctionnent selon divers principes technologiques, chacun offrant des avantages spécifiques pour des applications industrielles précises. Les types les plus courants incluent les capteurs potentiométriques qui utilisent des éléments résistifs pour générer des signaux de tension proportionnels aux changements de position, et les capteurs magnétostrictifs qui exploitent des variations de champ magnétique pour déterminer des données de position précises. Ces dispositifs convertissent le déplacement mécanique en signaux électriques pouvant être traités par des systèmes de contrôle et des équipements d'acquisition de données.

Les conceptions modernes de capteurs intègrent des matériaux avancés et des techniques de fabrication permettant d'atteindre des niveaux de précision exceptionnels, avec des résolutions souvent de l'ordre du micromètre ou mieux, selon le modèle spécifique et les exigences de l'application. Les caractéristiques de sortie du signal varient entre des sorties analogiques en tension, des protocoles de communication numérique et des normes d'interface spécialisées qui doivent être compatibles avec les systèmes de contrôle existants sur les lignes de production.

Les mécanismes de compensation de température intégrés aux capteurs de qualité garantissent une stabilité de mesure dans des conditions environnementales variables, fréquemment rencontrées dans les environnements industriels. Cette caractéristique revêt une importance particulière lorsque les capteurs fonctionnent dans des environnements soumis à des fluctuations thermiques importantes, susceptibles d'affecter la précision des mesures et la fiabilité du système.

Considérations spécifiques à l'application

Différentes applications de lignes de production exigent des caractéristiques spécifiques de capteurs, notamment la plage de mesure, la résolution, le temps de réponse et la résistance aux contraintes environnementales. Les opérations sur chaîne d'assemblage peuvent nécessiter des capteurs à temps de réponse rapide afin de suivre des composants en mouvement rapide, tandis que les postes de contrôle qualité pourraient privilégier la précision maximale au détriment de la vitesse pour des mesures dimensionnelles exactes.

La taille physique et la configuration de montage du capteur de déplacement linéaire doit être compatible avec l'espace d'installation disponible et les contraintes mécaniques dans l'environnement de production. Les conceptions compactes facilitent l'intégration dans des espaces restreints, tandis qu'une construction robuste garantit un fonctionnement fiable dans des conditions industrielles difficiles, notamment en cas de vibrations, de chocs et d'exposition à la contamination.

Les capacités de traitement du signal et les interfaces de communication déterminent dans quelle mesure les données du capteur s'intègrent efficacement avec les systèmes d'automatisation existants, les automates programmables et les réseaux de collecte de données. La compatibilité avec les protocoles de communication industrielle standard permet une intégration fluide et réduit la complexité de mise en œuvre pour le personnel de maintenance et les intégrateurs de systèmes.

Planification et évaluation préalables à l'installation

Étude sur site et analyse des besoins

Une évaluation complète du site constitue la base de projets réussis d'installation de capteurs, nécessitant une évaluation détaillée des emplacements de fixation mécanique, de la disponibilité des infrastructures électriques et des conditions environnementales pouvant affecter le fonctionnement des capteurs. L'analyse de la disposition de la ligne de production permet d'identifier les points optimaux de placement des capteurs qui fournissent des données de mesure précises tout en minimisant les interférences avec les opérations normales et les activités de maintenance.

Les exigences en matière de plage de mesure doivent être soigneusement calculées afin de garantir que les capteurs sélectionnés offrent une course suffisante avec des marges de sécurité appropriées pour le fonctionnement normal et les éventuelles conditions de dépassement. La compréhension des profils de déplacement attendus, ainsi que des vitesses et fréquences, permet de déterminer la technologie de capteur et les spécifications de performance les plus adaptées à chaque application.

L'évaluation environnementale inclut l'analyse des plages de température, des niveaux d'humidité, des caractéristiques de vibration, des sources d'interférences électromagnétiques et de l'exposition potentielle aux contaminations pouvant affecter le fonctionnement du capteur. Ces informations orientent le choix des mesures de protection appropriées et des configurations de capteurs garantissant une fiabilité à long terme dans l'environnement opérationnel spécifique.

Planification de l'intégration système

L'évaluation de l'infrastructure électrique englobe les exigences en matière d'alimentation électrique, les trajets de routage des signaux et les spécifications d'interface du système de contrôle qui doivent être prises en compte lors de la planification de l'installation. Les caractéristiques de consommation électrique du capteur de déplacement linéaire doivent être compatibles avec la capacité électrique disponible, tandis que les considérations relatives à l'intégrité du signal déterminent les types de câbles et les méthodes de routage appropriés.

L'analyse de compatibilité du système de contrôle garantit que les capteurs sélectionnés fournissent des signaux de sortie compatibles avec les exigences d'entrée des automates programmables existants, des systèmes d'acquisition de données ou des équipements spécialisés de surveillance. Les besoins en conditionnement de signal peuvent nécessiter des modules d'interface ou des amplificateurs supplémentaires afin d'obtenir des niveaux de signal appropriés et une immunité au bruit.

Les exigences en matière de documentation incluent la création de plans d'installation, de schémas de câblage et de procédures d'étalonnage facilitant une installation correcte ainsi que les opérations de maintenance futures. Une documentation complète soutient les activités de dépannage et assure des pratiques d'installation cohérentes pour plusieurs capteurs et différents emplacements sur la ligne de production.

Procédures d'installation mécanique

Quincaillerie de fixation et outillages

Un montage mécanique correct assure une performance de mesure précise et empêche les dommages au capteur dus à des forces excessives ou à un mauvais alignement pendant le fonctionnement. La conception du support de montage doit offrir un soutien rigide tout en accommodant la dilatation thermique et les déformations mécaniques normales, sans introduire d'erreurs de mesure ni de concentrations de contraintes pouvant affecter la durée de vie du capteur.

Les procédures d'alignement exigent l'utilisation d'outils de précision et d'équipements de mesure afin d'obtenir une orientation correcte du capteur par rapport aux composants mobiles surveillés. Un désalignement angulaire peut provoquer des erreurs de mesure et augmenter l'usure mécanique des composants du capteur, particulièrement dans les applications impliquant des mouvements à haute vitesse ou à haute fréquence.

Les mesures de protection, telles que les garde-corps, les écrans et les boîtiers environnementaux, contribuent à prévenir les dommages accidentels causés par les machines en mouvement, les chutes d'objets ou l'exposition à des conditions environnementales difficiles. Ces systèmes de protection ne doivent pas entraver le fonctionnement des capteurs tout en offrant une protection adéquate contre les dangers raisonnablement prévisibles dans l'environnement de production.

Systèmes de connexion et d'assemblage

La liaison mécanique entre le capteur de déplacement linéaire et l'équipement surveillé nécessite une attention particulière aux caractéristiques de transmission des forces, aux propriétés d'usure et à l'accessibilité pour la maintenance. Les rotules, les attaches à fourche et les accouplements flexibles permettent diverses configurations de montage tout en minimisant les charges latérales, qui pourraient nuire à la précision des mesures ou entraîner une défaillance prématurée du capteur.

Les procédures d'installation doivent tenir compte des réglages corrects de précharge, des limites de course et de la protection contre les déplacements excessifs afin d'éviter tout dommage causé par un mouvement imprévu au-delà des plages de fonctionnement normales. Les butées mécaniques et les dispositifs de sécurité offrent une protection supplémentaire contre les dysfonctionnements de l'équipement ou les erreurs d'opérateur pouvant entraîner un déplacement excessif du capteur.

Des intervalles réguliers d'inspection et les besoins en lubrification des connexions mécaniques garantissent un fonctionnement fiable continu et permettent d'identifier d'éventuels problèmes d'usure avant qu'ils n'affectent la performance de mesure. Les procédures de maintenance doivent être documentées et intégrées aux programmes standards de maintenance de la ligne de production afin de maximiser la durée de vie du capteur.

Installation et câblage électriques

Alimentation électrique et mise à la terre

L'installation électrique commence par la vérification des spécifications de l'alimentation électrique, notamment les niveaux de tension, les exigences en courant et les caractéristiques de stabilité garantissant un fonctionnement correct des capteurs. Des sources d'alimentation propres et stables réduisent au minimum le bruit de mesure et évitent tout comportement erratique pouvant compromettre les performances du système de contrôle de la chaîne de production.

Les systèmes de mise à la terre doivent offrir des chemins à faible impédance pour la suppression du bruit électrique, tout en évitant les boucles de masse qui pourraient introduire des erreurs de mesure dans les applications sensibles. Les schémas de mise à la terre en un seul point offrent généralement des performances optimales pour l'installation de capteurs de déplacement linéaire, particulièrement lorsque plusieurs capteurs fonctionnent à proximité les uns des autres.

La planification de la distribution d'énergie tient compte des besoins futurs en matière d'extension et intègre des dispositifs de protection de circuit adaptés afin de prévenir les dommages causés par des pannes électriques ou des irrégularités de l'alimentation. Des alimentations électriques dédiées pour les applications critiques de mesure permettent d'isoler les circuits des capteurs du bruit électrique généré par les moteurs, les variateurs et autres équipements à forte puissance.

Installation des câbles de signal

Le choix et la méthode de câblage des câbles de signal ont un impact significatif sur la précision des mesures et la fiabilité du système, nécessitant une attention particulière aux caractéristiques des câbles, à l'efficacité du blindage et aux mesures de protection physique. Des câbles de haute qualité, dotés de sections de conducteurs appropriées et de configurations de blindage adaptées, minimisent la dégradation du signal et la sensibilité aux interférences électromagnétiques.

Les chemins de câblage doivent éviter les zones à haute température, les équipements en mouvement et les sources de champs électromagnétiques intenses, tout en restant accessibles pour les opérations futures de maintenance et de dépannage. Des systèmes adéquats de fixation des câbles empêchent les concentrations de contraintes et les dommages dus aux flexions, pouvant entraîner des connexions intermittentes ou des pannes complètes de circuit.

Les procédures de raccordement exigent un travail soigné et l'utilisation d'outils appropriés afin d'assurer une performance fiable des connexions électriques à long terme. Des techniques correctes d'assemblage des connecteurs, une installation adéquate de la gaine de maintien et un étanchéification environnementale permettent d'éviter l'entrée d'humidité et la corrosion, qui pourraient dégrader la qualité du signal ou provoquer des pannes du système.

Étalonnage et tests du système

Procédures d'étalonnage initiales

Les procédures d'étalonnage établissent la relation entre le déplacement physique et les signaux électriques de sortie, garantissant que la précision des mesures répond aux exigences de l'application sur toute la plage de fonctionnement spécifiée. Les normes de référence et les équipements de mesure de précision assurent la traçabilité aux normes nationales et vérifient les caractéristiques de performance du capteur.

Les procédures d'étalonnage multipoints impliquent généralement de positionner le capteur à des valeurs de déplacement connues et d'enregistrer les signaux de sortie correspondants afin d'établir les caractéristiques de linéarité et de détecter d'éventuelles erreurs systématiques. La documentation des données d'étalonnage crée des références de base pour les vérifications futures et permet d'identifier d'éventuels changements progressifs de performance dans le temps.

La vérification de la compensation de température garantit des mesures précises sur toute la plage de température de fonctionnement attendue, ce qui est particulièrement important pour les applications impliquant des variations thermiques importantes. Les essais thermiques peuvent nécessiter des chambres environnementales spécialisées ou des périodes de surveillance prolongées afin de caractériser le comportement du capteur dans diverses conditions de température.

Essais d'intégration système

Des essais complets du système permettent de vérifier l'intégration correcte entre le capteur de déplacement linéaire et les systèmes de contrôle de la chaîne de production, les équipements d'acquisition de données et les interfaces homme-machine. Les essais fonctionnels couvrent les conditions de fonctionnement normales ainsi que les scénarios de défaillance, afin de garantir une réponse adéquate du système dans diverses situations.

Les tests de réponse dynamique évaluent la performance des capteurs dans des conditions de fonctionnement réelles, y compris les profils de mouvement, de vitesse et d'accélération typiques rencontrés lors des activités normales de production. Ces tests permettent d'identifier d'éventuels problèmes liés aux retards de traitement du signal, aux besoins de filtrage ou aux résonances mécaniques pouvant affecter la qualité des mesures.

Les tests de protocole de communication vérifient la transmission et la réception correctes des données entre les capteurs et les systèmes de contrôle, y compris les capacités de gestion des erreurs et les fonctions de diagnostic qui facilitent les opérations de maintenance. Les tests de connectivité réseau garantissent un fonctionnement fiable au sein de l'infrastructure de communication industrielle existante.

Maintenance et Dépannage

Programmes de maintenance préventive

Les programmes d'entretien systématiques maximisent la durée de service des capteurs de déplacement linéaire et garantissent une précision de mesure continue grâce à des plannings d'inspection réguliers et à des procédures de vérification des performances. Les activités de maintenance préventive incluent des inspections visuelles, des tests électriques, des contrôles mécaniques et la vérification de l'étalonnage effectués à des intervalles prédéterminés.

La surveillance environnementale permet d'identifier les changements de conditions pouvant affecter le fonctionnement du capteur, notamment les variations de température, les modifications d'humidité, l'augmentation des vibrations ou l'accumulation de contaminants. La détection précoce de ces changements environnementaux permet de mettre en œuvre des mesures correctives avant une dégradation de la précision des mesures ou une défaillance de l'équipement.

La documentation des activités de maintenance et des tendances de performance soutient les stratégies de maintenance prédictive et aide à déterminer les intervalles optimaux de remplacement des composants consommables. Les dossiers de maintenance fournissent également des informations précieuses pour le dépannage et les réclamations de garantie en cas de problèmes sur l'équipement.

Problèmes communs et solutions

Les procédures de dépannage traitent les problèmes courants liés à l'installation et au fonctionnement, notamment le bruit du signal, la dérive de mesure, l'usure mécanique et les problèmes de connexion électrique. Des approches diagnostiques systématiques permettent d'identifier rapidement les causes racines et de minimiser les temps d'arrêt des lignes de production pendant les opérations de maintenance.

Les problèmes de qualité du signal résultent souvent d'interférences électriques, de mauvaises pratiques de mise à la terre ou d'un blindage inadéquat des câbles, qui peuvent être résolus par des techniques d'installation améliorées ou des mesures de filtrage supplémentaires. Les problèmes de précision des mesures peuvent indiquer une dérive de calibration, un désalignement mécanique ou des changements environnementaux nécessitant une intervention corrective.

La dégradation de la protection environnementale peut entraîner une défaillance prématurée du capteur par infiltration d'humidité, accumulation de contaminants ou dommages liés à la température. Un contrôle régulier et le remplacement des éléments de protection permettent d'éviter des pannes coûteuses et de maintenir un fonctionnement fiable dans des environnements industriels difficiles.

FAQ

Quels sont les facteurs les plus critiques à prendre en compte lors du choix d'un emplacement de montage pour les capteurs de déplacement linéaire ?

Les critères de montage les plus critiques incluent la stabilité mécanique, l'accessibilité pour la maintenance, la protection contre les risques environnementaux et l'alignement avec l'équipement surveillé. L'emplacement de montage doit offrir un support rigide afin d'éviter les erreurs de mesure, tout en permettant un alignement correct du capteur et une plage de déplacement adéquate. Les facteurs environnementaux tels que la température, les vibrations et l'exposition aux contaminants influencent considérablement la longévité du capteur et la précision des mesures.

Comment déterminer la plage de mesure et la résolution appropriées pour mon application ?

Le choix de la plage de mesure nécessite une analyse du déplacement maximal attendu, augmenté de marges de sécurité pour la protection contre les déplacements excessifs, généralement 10 à 20 % au-delà des limites de fonctionnement normales. Les exigences en matière de résolution dépendent de la plus petite variation de position qui doit être détectée de façon fiable, en tenant compte à la fois de la précision mécanique requise et des caractéristiques de bruit électrique de l'environnement d'installation. Les capteurs à haute résolution peuvent nécessiter des mesures plus sophistiquées de conditionnement du signal et de protection environnementale.

Quelles sont les exigences typiques en matière d'alimentation et les options de sortie de signal disponibles ?

La plupart des capteurs de déplacement linéaire fonctionnent avec des alimentations électriques industrielles standard comprises entre 12 et 24 VCC, avec une consommation de courant généralement inférieure à 100 milliampères. Les options de sortie du signal incluent des signaux analogiques en tension ou en courant, des protocoles de communication numériques tels que CANbus ou Ethernet, ainsi que des interfaces spécialisées pour des systèmes de contrôle spécifiques. La stabilité de l'alimentation électrique et les caractéristiques de bruit influencent directement la précision des mesures, notamment pour les applications à haute résolution.

À quelle fréquence la vérification de l'étalonnage doit-elle être effectuée pour les capteurs en ligne de production ?

La fréquence de vérification de l'étalonnage dépend de la criticité de l'application, des conditions environnementales et des exigences réglementaires, allant généralement d'un trimestre à un an pour la plupart des applications industrielles. Les applications critiques de contrôle qualité peuvent nécessiter des vérifications plus fréquentes, tandis que des conditions environnementales stables peuvent permettre des intervalles prolongés. La surveillance des tendances des données d'étalonnage permet d'établir des plannings de vérification optimaux en fonction des caractéristiques réelles de dérive de performance pour des installations spécifiques.

Table des Matières

- Comprendre la technologie des capteurs de déplacement linéaire

- Planification et évaluation préalables à l'installation

- Procédures d'installation mécanique

- Installation et câblage électriques

- Étalonnage et tests du système

- Maintenance et Dépannage

-

FAQ

- Quels sont les facteurs les plus critiques à prendre en compte lors du choix d'un emplacement de montage pour les capteurs de déplacement linéaire ?

- Comment déterminer la plage de mesure et la résolution appropriées pour mon application ?

- Quelles sont les exigences typiques en matière d'alimentation et les options de sortie de signal disponibles ?

- À quelle fréquence la vérification de l'étalonnage doit-elle être effectuée pour les capteurs en ligne de production ?