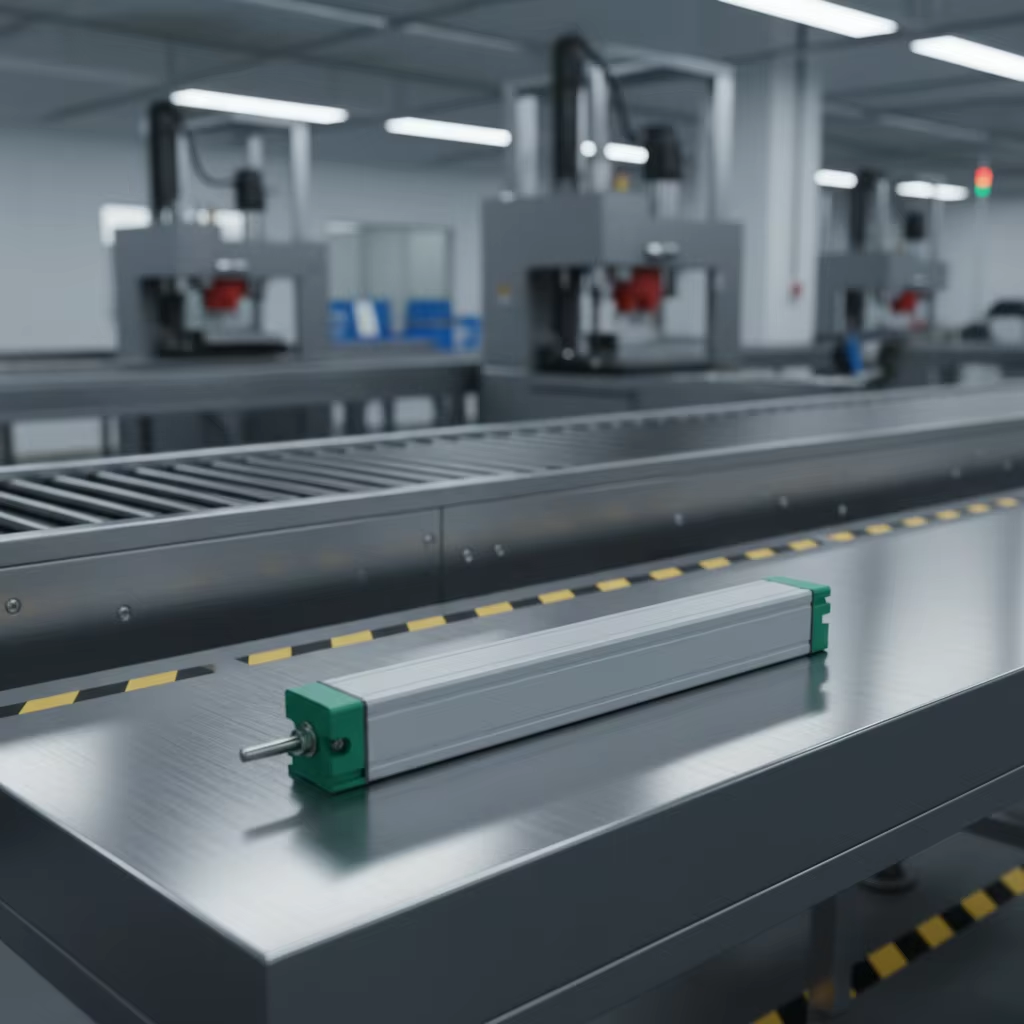

Dünya çapındaki imalathaneler, üretim hatları boyunca kalite kontrolünü ve operasyonel verimliliği sürdürebilmek için hassas ölçüm teknolojisine güvenir. Doğruluk ve güvenilirliğin doğrudan ürün kalitesini ve genel üretkenliği etkilediği modern endüstriyel süreçlerde, gelişmiş algılama ekipmanlarının uygulanması vazgeçilmez hale gelmiştir. Günümüzde mevcut en kritik ölçüm araçları arasında, otomatik sistemlerde konum, hareket ve boyutsal değişimleri izlemek için doğrusal yer değiştirme sensörü temel bir bileşen olarak öne çıkmaktadır.

Bu gelişmiş ölçüm cihazlarının kurulum süreci, optimal performans ve uzun ömür sağlamak için dikkatli planlama, uygun teknik bilgi ve sektörün en iyi uygulamalarına uyum gerektirir. Üretim hattı entegrasyonu, mekanik montaj, elektrik bağlantıları, çevre koruması ve güvenilir çalışmayı sağlamak için hassas bir şekilde uygulanması gereken kalibrasyon prosedürleri dahil olmak üzere çok sayıda hususu içerir.

Doğrusal Yer Değiştirme Sensörü Teknolojisini Anlamak

Temel Çalışma Prensipleri

Doğrusal yer değiştirme sensörleri, belirli endüstriyel uygulamalar için farklı avantajlar sunan çeşitli teknolojik prensiplere göre çalışır. En yaygın tipler arasında pozisyon değişiklikleriyle orantılı olarak voltaj sinyalleri üretmek için dirençli elemanlar kullanan potansiyometrik sensörler ve manyetik alan değişimlerini kullanarak hassas konum verilerini belirlemek için manyetostriktif sensörler bulunur. Bu cihazlar, mekanik yer değiştirmeyi kontrol sistemleri ve veri edinim ekipmanları tarafından işlenebilecek elektrik sinyallerine dönüştürür.

Modern sensör tasarımları, genellikle belirli model ve uygulama gereksinimlerine bağlı olarak mikrometre veya daha iyi çözünürlük seviyelerine ulaşan olağanüstü doğruluk düzeyleri elde etmek için gelişmiş malzemeler ve üretim teknikleri içerir. Sinyal çıkış karakteristikleri, analog voltaj çıkışları, dijital iletişim protokolleri ve mevcut üretim hattı kontrol sistemleriyle uyumlu olması gereken özel arayüz standartları arasında değişiklik gösterir.

Endüstriyel ortamlarda karşılaşılan değişken çevre koşullarında ölçüm kararlılığını sağlamak için yüksek kaliteli sensörlerde sıcaklık kompanzasyonu mekanizmaları bulunur. Bu özellik, sensörlerin önemli sıcaklık dalgalanmalarının olduğu ortamlarda çalıştığı ve aksi takdirde ölçüm doğruluğunu ve sistem güvenilirliğini etkileyebileceği durumlarda özellikle önem kazanır.

Uygulama Özel Dikkatler

Farklı üretim hattı uygulamaları, ölçüm aralığı, çözünürlük, tepki süresi ve çevre direnci kabiliyeti gibi özel sensör özelliklerini gerektirir. Montaj hattı operasyonlarında hızlı hareket eden bileşenleri izlemek için hızlı tepki süresine sahip sensörlere ihtiyaç duyulabilirken, kalite kontrol istasyonları hassas boyutsal ölçümler için hızdan ziyade maksimum doğruluğu önemsediklerinde öncelik verilebilir.

Sensörün fiziksel boyutu ve montaj konfigürasyonu doğrusal yer değiştirme sensörü mevcut montaj alanı ve üretim ortamındaki mekanik kısıtlamalarla uyumlu olmalıdır. Kompakt tasarımlar dar alanlara entegrasyonu kolaylaştırırken, sağlam yapım, titreşim, darbe ve kirlenmeye maruz kalma gibi zorlu endüstriyel koşullar altında güvenilir çalışmayı sağlar.

Sinyal işleme özellikleri ve haberleşme arayüzleri, sensör verilerinin mevcut otomasyon sistemleri, programlanabilir mantık denetleyicileri ve veri toplama ağları ile ne kadar etkili entegre edilebileceğini belirler. Standart endüstriyel haberleşme protokolleriyle uyumluluk, bakım personeli ve sistem entegratörleri için sorunsuz entegrasyon sağlar ve uygulama karmaşıklığını azaltır.

Kurulum Öncesi Planlama ve Değerlendirme

Saha İncelemesi ve Gereksinim Analizi

Kapsamlı alan değerlendirmesi, mekanik montaj noktalarının, elektrik altyapısının mevcudiyetinin ve sensör performansını etkileyebilecek çevresel koşulların ayrıntılı bir şekilde değerlendirilmesini gerektiren başarılı sensör kurulumu projelerinin temelini oluşturur. Üretim hattı yerleşim analizi, normal operasyonlar ve bakım faaliyetleriyle minimum düzeyde müdahale ederken doğru ölçüm verileri sağlayan optimal sensör yerleştirme noktalarını belirler.

Ölçüm aralığı gereksinimleri, seçilen sensörlerin normal çalışma ve olası aşırı hareket durumları için uygun güvenlik payları ile yeterli seyahat mesafesi sağladığından emin olmak amacıyla dikkatlice hesaplanmalıdır. Beklenen yer değiştirme desenlerinin, hızların ve frekansların anlaşılması, her uygulama için en uygun sensör teknolojisini ve performans özelliklerini belirlemeye yardımcı olur.

Çevresel değerlendirme, sensör çalışmasını etkileyebilecek sıcaklık aralıklarını, nem seviyelerini, titreşim özelliklerini, elektromanyetik girişim kaynaklarını ve potansiyel kirlenme maruziyetini içerir. Bu bilgiler, belirli çalışma ortamında uzun vadeli güvenilirliği sağlamak için uygun koruyucu önlemlerin ve sensör yapılandırmalarının seçimine rehberlik eder.

Sistem Entegrasyonu Planlaması

Elektrik altyapısının değerlendirilmesi, kurulum planlaması sırasında ele alınması gereken güç kaynağı gereksinimlerini, sinyal yönlendirme yollarını ve kontrol sistemi arayüz özelliklerini kapsar. Doğrusal yer değiştirme sensörünün güç tüketim özellikleri, mevcut elektrik kapasitesiyle uyumlu olmalıdır ve sinyal bütünlüğü hususları, uygun kablo türlerini ve yönlendirme yöntemlerini belirler.

Kontrol sistemi uyumluluk analizi, seçilen sensörlerin mevcut programlanabilir lojik kontrolcülerin, veri toplama sistemlerinin veya özel izleme ekipmanlarının giriş gereksinimleriyle eşleşen çıkış sinyalleri sağladığını garanti eder. Sinyal koşullama gereksinimleri, uygun sinyal seviyelerini ve gürültü bağışıklığını elde etmek için ek arayüz modüllerinin veya amplifikatörlerin kullanılmasını gerektirebilir.

Dokümantasyon gereksinimleri, doğru montajı ve gelecekteki bakım faaliyetlerini kolaylaştıran montaj çizimlerinin, kablolama şemalarının ve kalibrasyon prosedürlerinin oluşturulmasını içerir. Kapsamlı dokümantasyon, sorun giderme çalışmalarını destekler ve birden fazla sensör ve üretim hattı konumu boyunca tutarlı montaj uygulamalarını sağlar.

Mekanik Montaj Prosedürleri

Montaj Donanımı ve Sabitleme Ekipmanları

Doğru mekanik montaj, doğru ölçüm performansını sağlar ve aşırı kuvvetler veya hizalama bozuklukları nedeniyle sensörün zarar görmesini önler. Montaj braketi tasarımı, termal genlemeyi ve normal mekanik sehimleri karşılayarak ölçüm hataları veya sensörün ömrünü etkileyebilecek gerilme birikimleri oluşturmaksızın rijit destek sağlamalıdır.

Hizalama işlemleri, izlenen hareketli bileşenlere göre sensörün doğru yönlenmesini sağlamak için hassas aletler ve ölçüm ekipmanları gerektirir. Açısal hizasızlık, ölçüm hatalarına neden olabilir ve özellikle yüksek hızlı veya yüksek frekanslı hareketlerin söz konusu olduğu uygulamalarda sensör bileşenlerinde mekanik aşınmayı artırabilir.

Koruyucu önlemler, koruyucular, kalkanlar ve çevresel muhafazalar dahil olmak üzere, hareketli makineler, düşen nesneler veya sert çevre koşullarına maruziyet nedeniyle oluşabilecek kazara hasarlardan korunmaya yardımcı olur. Bu koruyucu sistemler, üretim ortamında öngörülebilir tehlikelere yeterli koruma sağlarken sensörün çalışmasını engellememelidir.

Bağlantı ve Bağlantı Sistemleri

Doğrusal yer değiştirme sensörü ile izlenen ekipman arasındaki mekanik bağlantı, kuvvet iletim karakteristikleri, aşınma özellikleri ve bakım erişilebilirliği dikkatle değerlendirilmelidir. Mil uç eklemeleri, çatal bağlantılar ve esnek kaplinler, çeşitli montaj konfigürasyonlarına uyum sağlarken ölçüm doğruluğunu etkileyebilecek veya sensörde erken arızaya neden olabilecek yan yüklemeyi en aza indirir.

Montaj prosedürleri, normal çalışma aralıklarının ötesine geçen beklenmeyen hareketlerden kaynaklanan hasarı önlemek için uygun ön yük ayarlarını, hareket sınırlarını ve aşırı hareket korumasını dikkate almalıdır. Mekanik durdurucular ve güvenlik cihazları, sensörde aşırı yer değiştirmeye neden olabilecek ekipman arızalarına veya operatör hatalarına karşı ek koruma sağlar.

Mekanik bağlantılar için düzenli muayene programları ve yağlama gereksinimleri, sürekli güvenilir çalışmayı sağlar ve ölçüm performansını etkilemeden önce olası aşınma sorunlarını tespit etmeye yardımcı olur. Bakım prosedürleri, sensör kullanım ömrünü en üst düzeye çıkarmak için dokümante edilmeli ve standart üretim hattı bakım programlarına dahil edilmelidir.

Elektriksel Montaj ve Kablolama

Güç Kaynağı ve Topraklama

Elektriksel kurulum, sensörlerin doğru çalışmasını sağlayacak gerilim seviyeleri, akım gereksinimleri ve kararlılık özellikleri dahil olmak üzere güç kaynağı özelliklerinin doğrulanmasıyla başlar. Temiz ve kararlı güç kaynakları, ölçüm gürültüsünü en aza indirger ve üretim hattı kontrol sistemi performansını tehlikeye atan istenmeyen davranışları önler.

Topraklama sistemleri, elektriksel gürültüyü bastırmak için düşük empedanslı yollar sağlamalı ancak hassas uygulamalarda ölçüm hatalarına neden olabilecek toprak döngülerinden kaçınmalıdır. Özellikle birden fazla sensör birbirine yakın çalıştığında, tek nokta topraklama yöntemleri genellikle lineer yer değiştirme sensörlerinin kurulumu için en iyi performansı sunar.

Güç dağıtım planlaması, gelecekteki genişleme ihtiyaçlarını dikkate alır ve elektrik arızaları veya güç kaynağı dalgalanmalarından kaynaklanabilecek hasarları önlemek için uygun devre koruma cihazlarını içerir. Kritik ölçüm uygulamaları için ayrılmış güç kaynakları, sensör devrelerini motorlar, sürücüler ve diğer yüksek güçlü ekipmanlar tarafından üretilen elektriksel gürültüden izole etmeye yardımcı olur.

Sinyal Kablosu Kurulumu

Sinyal kablosu seçimi ve yönlendirme uygulamaları, ölçüm doğruluğu ve sistem güvenilirliği üzerinde önemli bir etkiye sahiptir ve kablo özelliklerine, ekran etkinliğine ve fiziksel koruma önlemlerine dikkatli bir şekilde dikkat edilmesini gerektirir. Uygun iletken kalınlıklarına ve ekran yapılandırmalarına sahip yüksek kaliteli kablolar, sinyal zayıflamasını ve elektromanyetik girişime karşı hassasiyeti en aza indirir.

Kablo döşeme yolları, yüksek sıcaklık alanlarından, hareketli makinelerden ve güçlü elektromanyetik alan kaynaklarından uzak olmalı ve aynı zamanda gelecekteki bakım ve arıza giderme işlemlerine erişilebilirliği korumalıdır. Uygun kablo destek sistemleri, bağlantıların kesintili çalışmasına veya tam devre arızalarına neden olabilecek gerilme birikimlerini ve eğilme hasarlarını önler.

Bağlantı sonlandırma işlemleri, elektriksel bağlantıların güvenilir uzun vadeli performansını sağlamak için hassas işçilik ve uygun araçlar gerektirir. Doğru konektör montaj teknikleri, çekme dayanımı kurulumu ve çevre koşullara karşı sızdırmazlık, sinyal kalitesinin bozulmasını veya sistem arızalarını tetikleyebilecek nem girişini ve korozyonu önlemeye yardımcı olur.

Kalibrasyon ve Sistem Testi

İlk Kalibrasyon Prosedürleri

Kalibrasyon prosedürleri, fiziksel yer değiştirme ile elektriksel çıkış sinyalleri arasındaki ilişkiyi belirleyerek ölçüm doğruluğunun belirtilen çalışma aralığı boyunca uygulama gereksinimlerini karşılamasını sağlar. Referans standartları ve hassas ölçüm ekipmanları, ulusal standartlara izlenebilirlik sağlar ve sensör performans özelliklerini doğrular.

Çok noktalı kalibrasyon prosedürleri genellikle sensörü bilinen yer değiştirme değerlerine getirmeyi ve doğrusallık karakteristiklerini belirlemek ile sistematik hataları tespit etmek amacıyla karşılık gelen çıkış sinyallerini kaydetmeyi içerir. Kalibrasyon verilerinin dokümantasyonu, gelecekteki doğrulamalar için temel referans oluşturur ve zamanla ortaya çıkan kademeli performans değişimlerinin tespit edilmesine yardımcı olur.

Sıcaklık kompanzasyonu doğrulaması, özellikle önemli termal değişimlerin söz konusu olduğu uygulamalarda, beklenen çalışma sıcaklık aralığı boyunca doğru ölçümleri sağlar. Termal testler, çeşitli sıcaklık koşullarında sensör davranışını karakterize etmek için özel çevre odaları veya uzatılmış izleme dönemleri gerektirebilir.

Sistem Entegrasyon Testi

Kapsamlı sistem testi, doğrusal yer değiştirme sensörü ile üretim hattı kontrol sistemleri, veri toplama ekipmanları ve insan-makine arayüzleri arasındaki uygun entegrasyonu doğrular. Fonksiyonel test, çeşitli koşullar altında uygun sistem tepkisini sağlamak için normal çalışma koşullarının yanı sıra arıza senaryolarını da kapsar.

Dinamik tepki testi, tipik hareket kalıpları, hızlar ve normal üretim faaliyetleri sırasında karşılaşılan ivme profilleri dahil olmak üzere gerçek çalışma koşullarında sensör performansını değerlendirir. Bu test, ölçüm kalitesini etkileyebilecek sinyal işleme gecikmeleri, filtreleme gereksinimleri veya mekanik rezonanslar gibi potansiyel sorunları belirlemeye yardımcı olur.

İletişim protokolü testi, sensörler ile kontrol sistemleri arasındaki veri iletiminin ve alımının doğru şekilde gerçekleştiğini doğrular ve bakım faaliyetlerini destekleyen hata yönetimi yetenekleri ile tanılama özelliklerini içerir. Ağ bağlantısı testi, mevcut endüstriyel iletişim altyapısı içinde güvenilir çalışmayı sağlar.

Bakım ve Sorun Giderme

Önleyici Bakım Programları

Sistemli bakım programları, düzenli muayene programları ve performans doğrulama prosedürleri aracılığıyla doğrusal yer değiştirme sensörlerinin ömrünü maksimize eder ve ölçüm doğruluğunun sürmesini sağlar. Önleyici bakım faaliyetleri, belirlenmiş aralıklarla yapılan görsel muayeneler, elektrik testleri, mekanik kontroller ve kalibrasyon doğrulamalarını içerir.

Çevresel izleme, sıcaklık değişimleri, nem değişiklikleri, titreşim artışı veya kirlilik birikimi dahil olmak üzere sensör performansını etkileyebilecek değişen koşulları belirlemeye yardımcı olur. Çevresel değişikliklerin erken tespiti, ölçüm doğruluğunun bozulması veya ekipman arızaları meydana gelmeden önce düzeltici önlemlerin uygulanmasına olanak tanır.

Bakım faaliyetlerinin ve performans eğilimlerinin belgelenmesi, öngörüsel bakım stratejilerini destekler ve tüketilebilir bileşenler için en uygun değişim aralıklarını belirlemeye yardımcı olur. Bakım kayıtları, ekipman sorunları ortaya çıktığında sorun giderme faaliyetleri ve garanti talepleri için de değerli bilgiler sağlar.

Ortak sorunlar ve çözümler

Sorun giderme prosedürleri, sinyal gürültüsü, ölçüm sürüklenmesi, mekanik aşınma ve elektrik bağlantısı sorunları gibi yaygın kurulum ve işletme sorunlarını ele alır. Sistematik teşhis yaklaşımları, kök nedenleri hızlı bir şekilde belirlemeye ve bakım faaliyetleri sırasında üretim hattı durgunluğunu en aza indirmeye yardımcı olur.

Sinyal kalitesi sorunları genellikle elektrikli müdahalelerden, kötü topraklama uygulamalarından veya gelişmiş kurulum teknikleri veya ek filtreleme önlemleri ile çözülebilen yetersiz kablo korumalarından kaynaklanır. Ölçüm doğruluğu sorunları, kalibrasyon sürüklenmesini, mekanik düzeltme eksikliğini veya düzeltici eyleme ihtiyaç duyan çevresel değişiklikleri gösterebilir.

Çevre korumasının bozulması, nemin girmesi, kir birikmesi veya sıcaklıkla ilgili hasarlar nedeniyle sensörlerde erken arızalara yol açabilir. Korumalı elemanların düzenli olarak kontrol edilmesi ve değiştirilmesi, maliyetli arızaların önüne geçmeye yardımcı olur ve zorlu endüstriyel ortamlarda güvenilir çalışmayı sürdürür.

SSS

Doğrusal yer değiştirme sensörleri için montaj konumu seçerken dikkate alınması gereken en kritik faktörler nelerdir?

En kritik montaj hususları arasında mekanik stabilite, bakım için erişilebilirlik, çevresel tehlikelerden koruma ve izlenen ekipmanla hizalanma yer alır. Montaj konumu, ölçüm hatalarını önlemek amacıyla sert bir destek sağlamalı, aynı zamanda sensörün doğru hizalanmasını ve hareket menzilini mümkün kılmaktır. Sıcaklık, titreşim ve kirlenme maruziyeti gibi çevresel faktörler, sensör ömrü ve performans doğruluğu üzerinde önemli ölçüde etkilidir.

Uygulamam için uygun ölçüm aralığını ve çözünürlüğü nasıl belirlerim?

Ölçüm aralığının seçilmesi, normal işletme limitlerinin genellikle %10-20 oranında üzerine çıkan aşırı hareket koruması için güvenlik payları ile birlikte beklenen maksimum yer değiştirmenin analizini gerektirir. Çözünürlük gereksinimleri, montaj ortamının hem mekanik hassasiyet ihtiyaçlarını hem de elektriksel gürültü özelliklerini dikkate alarak güvenilir şekilde tespit edilmesi gereken en küçük konum değişimine bağlıdır. Daha yüksek çözünürlüklü sensörler daha gelişmiş sinyal işleme ve çevre koruma önlemleri gerektirebilir.

Tipik güç gereksinimleri ve kullanılabilir sinyal çıkış seçenekleri nelerdir?

Çoğu doğrusal yer değiştirme sensörü, genellikle 100 miliamperin altında olan akım tüketimiyle birlikte 12-24 VDC arası standart endüstriyel güç kaynaklarında çalışır. Sinyal çıkışı seçenekleri analog voltaj veya akım sinyallerini, CANbus veya Ethernet gibi dijital iletişim protokollerini ve özel kontrol sistemleri için özel arayüzleri içerir. Güç kaynağı kararlılığı ve gürültü karakteristikleri, özellikle yüksek çözünürlüklü uygulamalarda ölçüm doğruluğunu doğrudan etkiler.

Üretim hattı sensörleri için kalibrasyon doğrulaması ne sıklıkla yapılmalıdır?

Kalibrasyon doğrulama sıklığı, uygulamanın kritikliği, çevresel koşullar ve mevzuat gerekliliklerine bağlıdır ve çoğu endüstriyel uygulama için tipik olarak üç ayda bir ile yılda bir aralığında değişir. Kritik kalite kontrol uygulamaları daha sık doğrulama gerektirebilirken, sabit çevresel koşullar genişletilmiş aralıklara izin verebilir. Kalibrasyon verilerinin eğilim izlenmesi, belirli tesisler için gerçek performans kayması özelliklerine dayalı olarak en uygun doğrulama programlarını oluşturmayı sağlar.

İçindekiler

- Doğrusal Yer Değiştirme Sensörü Teknolojisini Anlamak

- Kurulum Öncesi Planlama ve Değerlendirme

- Mekanik Montaj Prosedürleri

- Elektriksel Montaj ve Kablolama

- Kalibrasyon ve Sistem Testi

- Bakım ve Sorun Giderme

-

SSS

- Doğrusal yer değiştirme sensörleri için montaj konumu seçerken dikkate alınması gereken en kritik faktörler nelerdir?

- Uygulamam için uygun ölçüm aralığını ve çözünürlüğü nasıl belirlerim?

- Tipik güç gereksinimleri ve kullanılabilir sinyal çıkış seçenekleri nelerdir?

- Üretim hattı sensörleri için kalibrasyon doğrulaması ne sıklıkla yapılmalıdır?