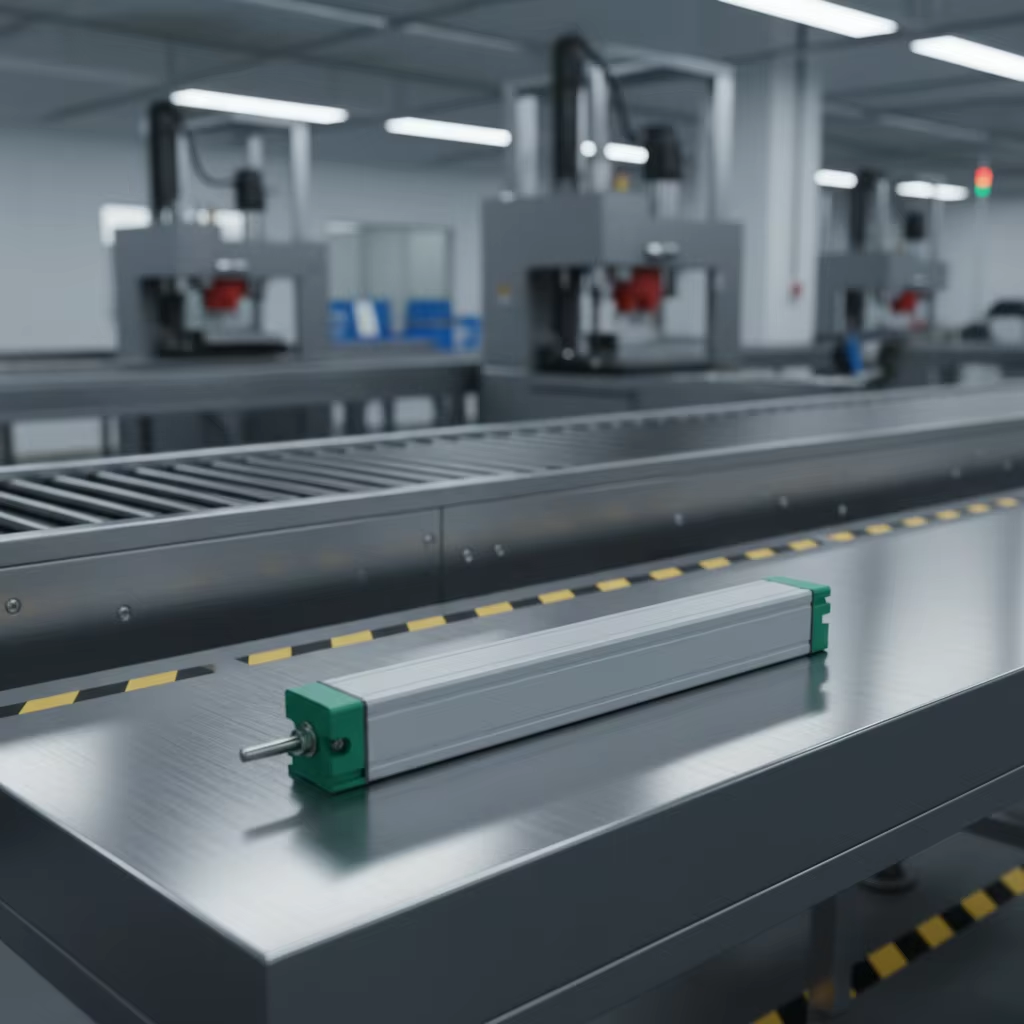

As instalações fabris em todo o mundo dependem da tecnologia de medição precisa para manter o controle de qualidade e a eficiência operacional em suas linhas de produção. A implementação de equipamentos avançados de detecção tornou-se essencial para os processos industriais modernos, onde a precisão e a confiabilidade impactam diretamente a qualidade do produto e a produtividade geral. Entre as ferramentas de medição mais críticas disponíveis atualmente, o sensor de deslocamento linear destaca-se como um componente fundamental para monitorar posição, movimento e alterações dimensionais em sistemas automatizados.

O processo de instalação desses dispositivos de medição sofisticados exige planejamento cuidadoso, conhecimentos técnicos adequados e adesão às melhores práticas da indústria para garantir desempenho ideal e longevidade. A integração na linha de produção envolve diversas considerações, incluindo montagem mecânica, conexões elétricas, proteção ambiental e procedimentos de calibração que devem ser executados com precisão para garantir operação confiável.

Compreendendo a Tecnologia de Sensor de Deslocamento Linear

Princípios Operacionais Básicos

Os sensores de deslocamento linear operam com base em diversos princípios tecnológicos, cada um oferecendo vantagens específicas para determinadas aplicações industriais. Os tipos mais comuns incluem sensores potenciométricos, que utilizam elementos resistivos para gerar sinais de tensão proporcionais às variações de posição, e sensores magnetostritivos, que empregam variações de campo magnético para determinar dados precisos de posicionamento. Esses dispositivos convertem o deslocamento mecânico em sinais elétricos que podem ser processados por sistemas de controle e equipamentos de aquisição de dados.

Os designs modernos de sensores incorporam materiais avançados e técnicas de fabricação para alcançar níveis excepcionais de precisão, atingindo frequentemente resoluções da ordem de micrômetros ou melhores, dependendo do modelo específico e dos requisitos da aplicação. As características de saída do sinal variam entre saídas analógicas de tensão, protocolos de comunicação digital e padrões de interface especializados, que devem ser compatíveis com os sistemas de controle existentes nas linhas de produção.

Mecanismos de compensação de temperatura incorporados em sensores de qualidade garantem estabilidade de medição sob diversas condições ambientais comumente encontradas em ambientes industriais. Este recurso torna-se particularmente importante quando os sensores operam em ambientes com flutuações significativas de temperatura que, de outra forma, poderiam afetar a precisão da medição e a confiabilidade do sistema.

Considerações Específicas da Aplicação

Diferentes aplicações em linhas de produção exigem características específicas dos sensores, incluindo faixa de medição, resolução, tempo de resposta e capacidades de resistência ambiental. Operações em linhas de montagem podem requerer sensores com tempos de resposta rápidos para rastrear componentes em movimento acelerado, enquanto estações de controle de qualidade podem priorizar máxima precisão em detrimento da velocidade para medições dimensionais precisas.

O tamanho físico e a configuração de montagem do sensor de deslocamento linear deve estar em conformidade com o espaço de instalação disponível e as limitações mecânicas do ambiente de produção. Projetos compactos facilitam a integração em espaços reduzidos, enquanto uma construção robusta garante operação confiável em condições industriais desafiadoras, incluindo vibração, choque e exposição à contaminação.

As capacidades de processamento de sinal e interfaces de comunicação determinam a eficácia com que os dados do sensor se integram aos sistemas de automação existentes, controladores lógicos programáveis e redes de coleta de dados. A compatibilidade com protocolos padrão de comunicação industrial permite uma integração contínua e reduz a complexidade de implementação para equipes de manutenção e integradores de sistemas.

Planejamento e Avaliação Pré-Instalação

Levantamento no Local e Análise de Requisitos

Formulários abrangentes de avaliação do local constituem a base de projetos bem-sucedidos de instalação de sensores, exigindo uma avaliação detalhada dos locais de montagem mecânica, da disponibilidade da infraestrutura elétrica e das condições ambientais que possam afetar o desempenho dos sensores. A análise do layout da linha de produção identifica pontos ótimos de colocação dos sensores que fornecem dados precisos de medição, ao mesmo tempo que minimizam interferências nas operações normais e nas atividades de manutenção.

Os requisitos de faixa de medição devem ser cuidadosamente calculados para garantir que os sensores selecionados ofereçam distância de deslocamento adequada com margens de segurança apropriadas para operação normal e condições potenciais de sobrecarga. Compreender os padrões esperados de deslocamento, velocidades e frequências ajuda a determinar a tecnologia e as especificações de desempenho mais adequadas para cada aplicação.

A avaliação ambiental inclui a análise das faixas de temperatura, níveis de umidade, características de vibração, fontes de interferência eletromagnética e exposição potencial a contaminação que possam afetar o funcionamento do sensor. Essas informações orientam a seleção de medidas protetoras adequadas e configurações de sensores que garantem confiabilidade prolongada no ambiente operacional específico.

Planejamento de Integração do Sistema

A avaliação da infraestrutura elétrica abrange os requisitos de alimentação, trajetos de roteamento de sinais e especificações da interface do sistema de controle que devem ser considerados durante o planejamento da instalação. As características de consumo de energia do sensor de deslocamento linear devem estar alinhadas à capacidade elétrica disponível, enquanto as considerações sobre a integridade do sinal determinam os tipos de cabos e métodos de roteamento apropriados.

A análise de compatibilidade do sistema de controle garante que os sensores selecionados forneçam sinais de saída compatíveis com os requisitos de entrada dos controladores lógicos programáveis existentes, sistemas de aquisição de dados ou equipamentos especializados de monitoramento. Os requisitos de condicionamento de sinal podem exigir módulos de interface ou amplificadores adicionais para alcançar níveis adequados de sinal e imunidade ao ruído.

Os requisitos de documentação incluem a elaboração de desenhos de instalação, diagramas de ligação e procedimentos de calibração que facilitem a instalação correta e as atividades futuras de manutenção. Uma documentação completa apoia os esforços de solução de problemas e assegura práticas de instalação consistentes em múltiplos sensores e locais da linha de produção.

Procedimentos de Instalação Mecânica

Componentes de Montagem e Fixação

A montagem mecânica adequada garante desempenho preciso de medição e evita danos ao sensor por forças excessivas ou condições de desalinhamento durante a operação. O projeto do suporte de montagem deve fornecer sustentação rígida, ao mesmo tempo que acomoda a expansão térmica e as deflexões mecânicas normais, sem introduzir erros de medição ou concentrações de tensão que possam afetar a longevidade do sensor.

Os procedimentos de alinhamento exigem ferramentas e equipamentos de medição de precisão para alcançar a orientação correta do sensor em relação aos componentes móveis monitorados. O desalinhamento angular pode introduzir erros de medição e aumentar o desgaste mecânico nos componentes do sensor, especialmente em aplicações que envolvem movimentos de alta velocidade ou alta frequência.

Medidas protetoras, incluindo proteções, escudos e invólucros ambientais, ajudam a prevenir danos acidentais causados por máquinas em movimento, objetos em queda ou exposição a condições ambientais adversas. Esses sistemas de proteção não devem interferir no funcionamento do sensor, ao mesmo tempo que oferecem proteção adequada contra riscos razoavelmente previsíveis no ambiente de produção.

Sistemas de Conexão e Ligação

A conexão mecânica entre o sensor de deslocamento linear e o equipamento monitorado exige consideração cuidadosa das características de transmissão de força, propriedades de desgaste e acessibilidade para manutenção. Juntas esféricas, conjuntos tipo forquilha e acoplamentos flexíveis acomodam diversas configurações de montagem, minimizando cargas laterais que possam afetar a precisão da medição ou causar falha prematura do sensor.

Os procedimentos de instalação devem considerar as configurações adequadas de pré-carga, limites de curso e proteção contra sobrecarga para evitar danos causados por movimentos inesperados além das faixas normais de operação. Batentes mecânicos e dispositivos de segurança fornecem proteção adicional contra falhas no equipamento ou erros de operação que possam resultar em deslocamento excessivo do sensor.

Programas regulares de inspeção e requisitos de lubrificação para conexões mecânicas garantem o funcionamento contínuo e confiável, ajudando a identificar possíveis problemas de desgaste antes que afetem o desempenho da medição. Os procedimentos de manutenção devem ser documentados e incorporados aos programas padrão de manutenção da linha de produção para maximizar a vida útil do sensor.

Instalação Elétrica e Fiação

Alimentação e Aterramento

A instalação elétrica começa com a verificação das especificações da fonte de alimentação, incluindo níveis de tensão, requisitos de corrente e características de estabilidade que garantem o funcionamento adequado do sensor. Fontes de alimentação limpas e estáveis minimizam o ruído de medição e evitam comportamentos irregulares que possam comprometer o desempenho do sistema de controle da linha de produção.

Os sistemas de aterramento devem fornecer caminhos de baixa impedância para supressão de ruídos elétricos, ao mesmo tempo em que evitam laços de terra que podem introduzir erros de medição em aplicações sensíveis. Esquemas de aterramento em ponto único geralmente oferecem desempenho ideal para instalações de sensores de deslocamento linear, especialmente quando múltiplos sensores operam em proximidade.

O planejamento da distribuição de energia considera os requisitos futuros de expansão e incorpora dispositivos apropriados de proteção de circuito para prevenir danos causados por falhas elétricas ou irregularidades na alimentação. Fontes de alimentação dedicadas para aplicações críticas de medição ajudam a isolar os circuitos dos sensores de ruídos elétricos gerados por motores, acionamentos e outros equipamentos de alta potência.

Instalação de Cabos de Sinal

A seleção e as práticas de roteamento de cabos de sinal impactam significativamente a precisão das medições e a confiabilidade do sistema, exigindo atenção cuidadosa às especificações dos cabos, eficácia da blindagem e medidas de proteção física. Cabos de alta qualidade, com bitolas de condutores e configurações de blindagem adequadas, minimizam a degradação do sinal e a suscetibilidade à interferência eletromagnética.

Os trajetos de roteamento de cabos devem evitar áreas de alta temperatura, máquinas em movimento e fontes de campos eletromagnéticos fortes, mantendo ao mesmo tempo o acesso para futuras atividades de manutenção e solução de problemas. Sistemas adequados de fixação de cabos evitam concentrações de tensão e danos por flexão que poderiam causar conexões intermitentes ou falhas completas do circuito.

Os procedimentos de terminação de conexões exigem trabalho preciso e ferramentas apropriadas para garantir o desempenho confiável a longo prazo das conexões elétricas. Técnicas adequadas de montagem de conectores, instalação de alívio de tração e vedação ambiental ajudam a prevenir a entrada de umidade e corrosão que poderiam degradar a qualidade do sinal ou causar falhas no sistema.

Calibração e Teste do Sistema

Procedimentos de Calibração Inicial

Os procedimentos de calibração estabelecem a relação entre o deslocamento físico e os sinais elétricos de saída, garantindo que a precisão das medições atenda aos requisitos da aplicação ao longo da faixa operacional especificada. Padrões de referência e equipamentos de medição de precisão proporcionam rastreabilidade até os padrões nacionais e verificam as características de desempenho do sensor.

Os procedimentos de calibração multipontos normalmente envolvem posicionar o sensor em valores conhecidos de deslocamento e registrar os sinais de saída correspondentes para estabelecer as características de linearidade e identificar possíveis erros sistemáticos. A documentação dos dados de calibração cria referências básicas para verificações futuras e ajuda a identificar mudanças graduais no desempenho ao longo do tempo.

A verificação de compensação de temperatura garante medições precisas ao longo da faixa esperada de temperatura operacional, particularmente importante para aplicações que envolvem variações térmicas significativas. Os testes térmicos podem exigir câmaras ambientais especializadas ou períodos prolongados de monitoramento para caracterizar o comportamento do sensor sob diversas condições de temperatura.

Teste de Integração de Sistema

Testes abrangentes do sistema verificam a integração adequada entre o sensor de deslocamento linear e os sistemas de controle da linha de produção, equipamentos de aquisição de dados e interfaces homem-máquina. Os testes funcionais abrangem condições normais de operação, bem como cenários de falha, para garantir a resposta adequada do sistema sob diversas circunstâncias.

Os testes de resposta dinâmica avaliam o desempenho do sensor em condições reais de operação, incluindo padrões típicos de movimento, velocidades e perfis de aceleração encontrados durante atividades normais de produção. Este teste ajuda a identificar possíveis problemas com atrasos no processamento de sinal, requisitos de filtragem ou ressonâncias mecânicas que possam afetar a qualidade da medição.

Os testes de protocolo de comunicação verificam a transmissão e recepção corretas de dados entre sensores e sistemas de controle, incluindo capacidades de tratamento de erros e funcionalidades de diagnóstico que apoiam atividades de manutenção. Os testes de conectividade de rede garantem o funcionamento confiável dentro da infraestrutura de comunicação industrial existente.

Manutenção e Solução de Problemas

Programas de Manutenção Preventiva

Programas sistemáticos de manutenção maximizam a vida útil dos sensores de deslocamento linear e garantem a precisão contínua das medições por meio de cronogramas regulares de inspeção e procedimentos de verificação de desempenho. As atividades de manutenção preventiva incluem inspeções visuais, testes elétricos, verificações mecânicas e verificação de calibração realizadas em intervalos predeterminados.

O monitoramento ambiental ajuda a identificar condições variáveis que possam afetar o desempenho do sensor, incluindo variações de temperatura, mudanças na umidade, aumento de vibrações ou acúmulo de contaminação. A detecção precoce de alterações ambientais permite a implementação de medidas corretivas antes que a precisão da medição se degrade ou ocorram falhas no equipamento.

A documentação das atividades de manutenção e das tendências de desempenho apoia estratégias de manutenção preditiva e ajuda a identificar os intervalos ideais de substituição para componentes de consumo. Os registros de manutenção também fornecem informações valiosas para atividades de solução de problemas e reivindicações de garantia quando ocorrem problemas no equipamento.

Problemas Comuns e Soluções

Os procedimentos de solução de problemas abordam questões comuns de instalação e operação, incluindo ruídos de sinal, deriva de medição, desgaste mecânico e problemas de conexão elétrica. Abordagens diagnósticas sistemáticas ajudam a identificar rapidamente as causas raiz e minimizar o tempo de inatividade da linha de produção durante atividades de manutenção.

Problemas de qualidade de sinal frequentemente resultam de interferência elétrica, práticas inadequadas de aterramento ou blindagem insuficiente dos cabos, o que pode ser resolvido por meio de técnicas de instalação aprimoradas ou medidas adicionais de filtragem. Problemas de precisão de medição podem indicar deriva na calibração, desalinhamento mecânico ou alterações ambientais que exigem ação corretiva.

A degradação da proteção ambiental pode levar à falha prematura do sensor por meio da entrada de umidade, acúmulo de contaminação ou danos relacionados à temperatura. A inspeção regular e a substituição de elementos protetores ajudam a prevenir falhas custosas e mantêm o funcionamento confiável em ambientes industriais desafiadores.

Perguntas Frequentes

Quais são os fatores mais críticos a considerar ao selecionar um local de montagem para sensores de deslocamento linear?

As considerações mais críticas de montagem incluem estabilidade mecânica, acessibilidade para manutenção, proteção contra riscos ambientais e alinhamento com os equipamentos monitorados. O local de montagem deve oferecer suporte rígido para evitar erros de medição, ao mesmo tempo que permite o correto alinhamento do sensor e sua faixa de deslocamento. Fatores ambientais, como temperatura, vibração e exposição à contaminação, impactam significativamente a longevidade do sensor e a precisão do desempenho.

Como determino a faixa de medição e a resolução adequadas para a minha aplicação?

A seleção da faixa de medição exige a análise do deslocamento máximo esperado, mais margens de segurança para proteção contra curso excessivo, normalmente 10-20% além dos limites normais de operação. Os requisitos de resolução dependem da menor mudança de posição que deve ser detectada com confiabilidade, considerando tanto as necessidades de precisão mecânica quanto as características de ruído elétrico do ambiente de instalação. Sensores de maior resolução podem exigir medidas mais sofisticadas de condicionamento de sinal e proteção ambiental.

Quais são os requisitos típicos de alimentação e opções de saída de sinal disponíveis?

A maioria dos sensores de deslocamento linear opera com fontes de alimentação industriais padrão que variam de 12 a 24 VDC, com consumo de corrente tipicamente inferior a 100 miliampères. As opções de saída de sinal incluem sinais analógicos de tensão ou corrente, protocolos de comunicação digital como CANbus ou Ethernet, e interfaces especializadas para sistemas de controle específicos. A estabilidade da fonte de alimentação e as características de ruído afetam diretamente a precisão das medições, especialmente em aplicações de alta resolução.

Com que frequência deve ser realizada a verificação de calibração para sensores em linha de produção?

A frequência de verificação de calibração depende da criticidade da aplicação, das condições ambientais e dos requisitos regulamentares, variando tipicamente de trimestral a anual para a maioria das aplicações industriais. Aplicações críticas de controle de qualidade podem exigir verificações mais frequentes, enquanto condições ambientais estáveis podem permitir intervalos prolongados. O monitoramento de tendências dos dados de calibração ajuda a estabelecer cronogramas ideais de verificação com base nas características reais de deriva de desempenho para instalações específicas.

Sumário

- Compreendendo a Tecnologia de Sensor de Deslocamento Linear

- Planejamento e Avaliação Pré-Instalação

- Procedimentos de Instalação Mecânica

- Instalação Elétrica e Fiação

- Calibração e Teste do Sistema

- Manutenção e Solução de Problemas

-

Perguntas Frequentes

- Quais são os fatores mais críticos a considerar ao selecionar um local de montagem para sensores de deslocamento linear?

- Como determino a faixa de medição e a resolução adequadas para a minha aplicação?

- Quais são os requisitos típicos de alimentação e opções de saída de sinal disponíveis?

- Com que frequência deve ser realizada a verificação de calibração para sensores em linha de produção?