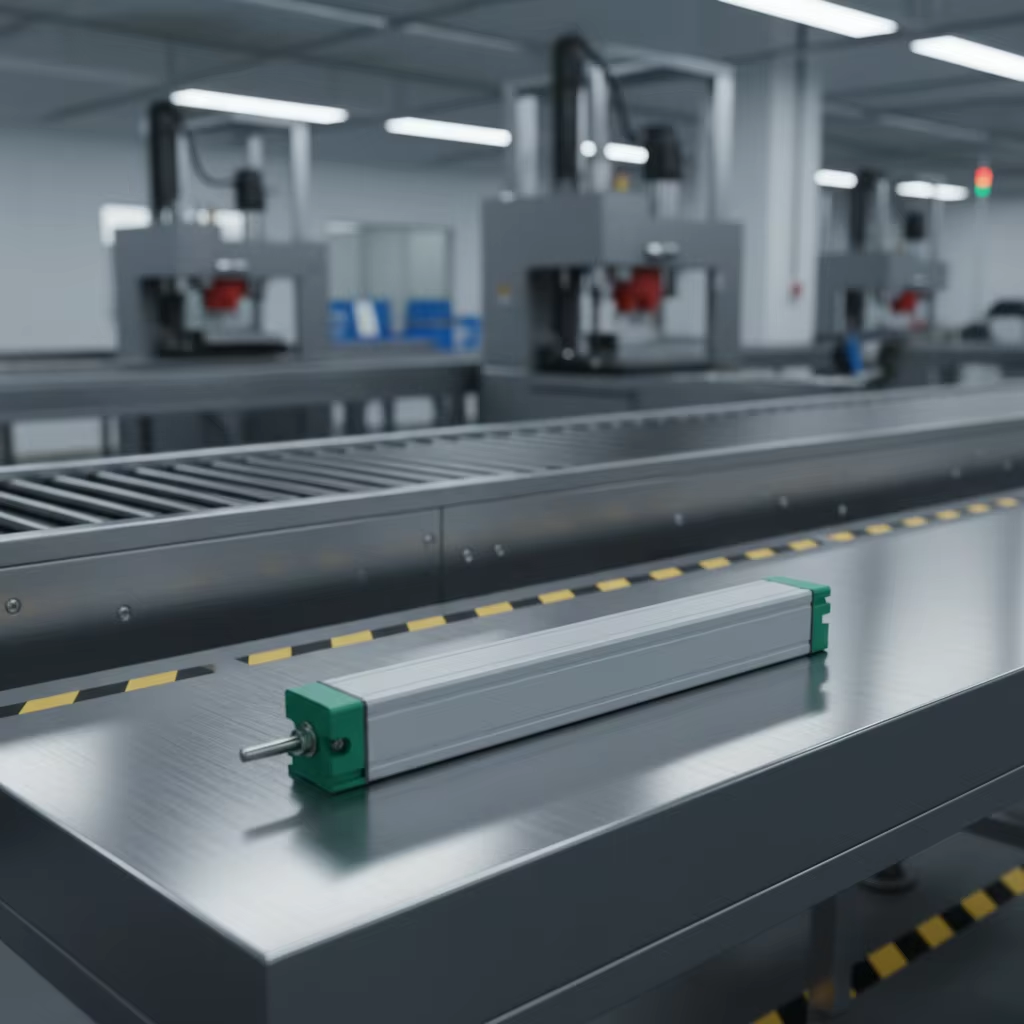

Kogu maailmas tootmisettevõtted loovad täpse mõõtetehnoloogia toel tootekontrolli ja tootmisjoonte töökindluse tagamiseks. Tänapäevaste tööstusprotsesside jaoks on tähtis täiustatud andurite kasutuselevõtt, kus täpsus ja usaldusväärsus mõjutavad otseselt toote kvaliteeti ja üldist tootlikkust. Üheks tänapäeva olulisemaks mõõteriistaks on lineaarliikumisandur, mis on oluline komponent automaatsetes süsteemides asendi, liikumise ja mõõtmete muutuste jälgimiseks.

Nende keerukate mõõteseadmete paigaldamine nõuab hoolikat planeerimist, asjatundlikku tehnilist teadmist ja tööstusharu parimate tavade järgimist, et tagada optimaalne toimivus ja pikk eluiga. Tootmisliini integreerimine hõlmab mitmeid kaalutlusi, sealhulgas mehaanilist kinnitust, elektrilisi ühendusi, keskkonnakaitset ja kalibreerimisprotseduuride täpset läbiviimist usaldusväärse töö tagamiseks.

Lineaarse niheanduri tehnoloogia mõistmine

Põhitoimimispõhimõtted

Lineaarsed niheandurid toimivad erinevatel tehnoloogilistel põhimõtetel, millest igaüks pakub erinevaid eeliseid konkreetsetele tööstuslikele rakendustele. Kõige levinumad tüübid hõlmavad potentsiomeetrilisi andureid, mis kasutavad takistuslikke elemente pinge signaali genereerimiseks, mis on võrdeline asukoha muutustega, ning magnetostriktiivseid andureid, mis kasutavad magnetvälja muutusi täpse asukoha andmete määramiseks. Need seadmed teisendavad mehaanilise nihke elektriliseks signaaliks, mida saab töödelda juhtimissüsteemide ja andmete kogumise seadmetega.

Kaasaegsed andurikujundused kasutavad täpsete materjalide ja tootmise tehnikate kasutamist, et saavutada erakordne täpsus, sageli jõudes mikromeetrite või sellestgi väiksemate resolutsioonideni, olenevalt konkreetsest mudelist ja rakendusnõuetest. Signaalide väljundomadused varieeruvad analoogsete pinge väljundite, digitaalsete suhtluse protokollide ja spetsialiseerunud liidese standardite vahel, mis peavad olema ühilduvad olemasolevate tootmistsüsteemide juhtimissüsteemidega.

Kvaliteetsetesse anduritesse ehitatud temperatuurikompeensatsiooni mehhanismid tagavad mõõtmisstabiilsuse erinevates tööstuslikes keskkonnatingimustes, kus esinevad sagedased temperatuurikõikumised. See omadus on eriti oluline siis, kui andurid töötavad keskkondades, kus suured temperatuurikõikumised võivad vastasel juhul mõjutada mõõtmistäpsust ja süsteemi usaldusväärsust.

Rakenduspiiratud kaalutlused

Erinevad tootmismoonutusliku rakendused nõuavad konkreetseid anduriomadusi, sealhulgas mõõtevahemikku, lahutustaset, reageerimisaega ja vastupidavust keskkonnamõjudele. Montaažiribadel võivad anduritel olla vajalikud kiired reageerimisajad kiiresti liikuvate komponentide jälgimiseks, samas kui kvaliteedikontrollpunktides võidakse täpsete mõõdistamõõtmete jaoks eelistada maksimaalset täpsust kiiruse asemel.

Anduri füüsiline suurus ja paigalduskonfiguratsioon sirge liikumist tuvastav sensor peab sobima tootmiskeskkonnas saadaoleva paigaldusruumiga ja mehaaniliste piirangutega. Kompaktsed konstruktsioonid hõlbustavad paigutamist kitsastes ruumides, samas kui vastupidav ehitus tagab usaldusväärse töö rasketel tööstuslike tingimustel, sealhulgas vibratsiooni, löökide ja saastumise mõjumisel.

Signaalitöötlusvõimed ja suhtlussagedused määravad, kui efektiivselt andurite andmed integreeruvad olemasolevatesse automatiseerimissüsteemidesse, programmeeritavatesse loogikakontrolleritesse ja andmekogumivõrkudesse. Standardsete tööstuslike suhtlussageduste ühilduvus võimaldab suumetud integreerimist ja vähendab elluviimise keerukust hoolduspersonalile ja süsteemide integraatoritele.

Paigalduseelne planeerimine ja hindamine

Kohtu-uuring ja nõuete analüüs

Põhjalik saidi hindamine moodustab eduka andurite paigaldusprojekti aluse, nõudes üksikasjalikku hinnangut mehaaniliste kinnituskohade, elektrilise infrastruktuuri saadavuse ja keskkonnamuutujate kohta, mis võivad mõjutada andurite toimimist. Tootmismoonutuse paigutuse analüüs tuvastab optimaalsed andurite asukohad, mis tagavad täpse mõõtmisandmete saamise, samal ajal minimeerides sekkumist tavapärasesse toimimisse ja hooldustegevustesse.

Mõõtevahemiku nõudeid tuleb hoolikalt arvutada, et valitud andurid tagaksid piisava liikumisvahemaa koos sobiva turvamarginaaliga tavapäraseks toimimiseks ja võimalike ületäitumistingimuste korral. Ootatavate nihe, kiiruse ja sageduse mustrite mõistmine aitab kindlaks teha kõige sobivama anduritehnoloogia ja jõudlusspetsifikatsioonid iga rakenduse jaoks.

Keskkonnahinnang hõlmab temperatuuriulatuse, niiskustaseme, vibratsiooniomaduste, elektromagnetilise häiringute allikate ja võimaliku saastumise kokkupuute hindamist, mis võivad mõjutada andurite tööd. See teave juhendab sobivate kaitsemeetmete ja anduri konfiguratsioonide valikut, tagades pikaajalise usaldusväärsuse konkreetses töökeskkonnas.

Süsteemiintegreerimise planeerimine

Elektrilise infrastruktuuri hindamine hõlmab voolutarbimise nõudeid, signaaliühenduste marsruudisid ja juhtsüsteemi liideste spetsifikatsioone, mida tuleb arvestada paigalduskavandamise käigus. Lineaarse niheanduri voolutarbimise omadused peavad vastama saadaolevale elektrivõimsusele, samas kui signaali terviklikkuse kaalutlused määravad sobivad kaablitüübid ja ühendusmeetodid.

Juhtsüsteemi ühilduvusanalüüs tagab, et valitud andurid annaksid väljundsignaale, mis vastavad olemasolevate programmeeritavate loogikakontrollerite, andmekogumissüsteemide või spetsialiseeritud jälgimisvarustuse sisendnõuetele. Signaalitöötluse nõuded võivad nõuda täiendavaid liidese mudeleid või võimendeid sobiva signaalitaseme ja müraimmuunsuse saavutamiseks.

Dokumentatsiooninõuded hõlmavad paigaldusjooniste, kaabeldusdiagrammide ja kalibreerimisprotseduuride koostamist, mis võimaldavad õige paigalduse ja tulevase hoolduse. Põhjalik dokumentatsioon toetab probleemide kõrvaldamist ning tagab ühtlase paigaldustava mitme anduri ja tootmisliini asukoha puhul.

Mehaanilised paigaldusprotseduurid

Kinnituselemente ja fiksaatorid

Õige mehaaniline paigaldus tagab täpse mõõtmistulemuse ja takistab anduri kahjustamist liigsete koormuste või mitteõige joonduse tõttu töö ajal. Paigaldusklambri disain peab tagama jäiga tugemise, samal ajal kohandudes soojuslaienemisega ja normaalsete mehaaniliste paindudega ilma mõõtemääramatust või pingejuhtimiseta, mis võivad mõjutada anduri elujääki.

Joondusmenetlused nõuavad täpsusvahendeid ja mõõteriistu, et saavutada õige anduri asend seirele alluvate liikuvate komponentide suhtes. Nurga mittejoondus võib tekitada mõõtemääramusi ja suurendada mehaanilist kulumist anduri komponentidel, eriti rakendustes, kus on tegemist suurkiirusega või kõrgsageduslike liikumistega.

Kaitsemeetmed, sealhulgas kaitsed, ekraanid ja keskkonnaümbrikud, aitavad vältida juhuslikke kahjustusi liikuvate masinate, kukkuvate esemete või rasketes keskkonnatingimustes viibimise tõttu. Need kaitssüsteemid ei tohi häirida andurite tööd, samas kui need peavad tagama piisava kaitse tootmiskeskkonnas mõistetavate eelmatavate ohtude eest.

Ühendus- ja sidussüsteemid

Lineaarliikumisanduri ja jälgitava seadme vaheline mehaaniline ühendus nõuab hoolikat jõuülekanne omaduste, kulumisomaduste ja hoolduspääsetavuse arvestamist. Vardilõpuühendid, silmusühendid ja paindlikud koplingud võimaldavad erinevaid paigalduskonfiguratsioone, minimeerides küljekoormust, mis võib mõjutada mõõtmistäpsust või põhjustada anduri varajast riknemist.

Paigaldusprotseduurid peavad arvestama sobivate eelpingutuse seadetega, liikumispiiridega ja ületäite kaitsega, et vältida kahjustusi ootamatult liikumise tõttu väljaspool tavapärast tööulatust. Mekaanilised peatused ja turvaseadmed tagavad täiendava kaitse seadmevead või operaatori vigade eest, mis võivad põhjustada liigset anduriliikumist.

Regulaarsed kontrolli- ja määrimisgraafikud mehaaniliste ühenduste jaoks tagavad jätkuva usaldusväärse toimimise ning aitavad tuvastada potentsiaalseid kulumisprobleeme enne kui need mõjutavad mõõtmistulemusi. Hooldusprotseduurid tuleb dokumenteerida ja lisada standardsetesse tootmismoonete hooldusprogrammidesse anduri kasutusaja maksimeerimiseks.

Elektriline paigaldus ja juhtmete paigutus

Toiteallikas ja maandamine

Elektrilise paigaldusega alustatakse toiteallika spetsifikatsioonide kinnitamisest, sealhulgas pinge tasemed, voolutarbed ja stabiilsusomadused, mis tagavad õige toimimise anduritele. Puhastel ja stabiilsetel toiteallikatel on väike mõõtemüra ja need vältivad ebatavalist käitumist, mis võib ohustada tootmismoon kontrollsüsteemi jõudlust.

Maandussüsteemid peavad tagama madala takistusega radad elektrilise müra suppressiooniks, samal ajal vältides maasilmuseid, mis võivad tundlikes rakendustes tekitada mõõtevigade. Ühepunkti maandusskeemid annavad tavaliselt optimaalseima jõudluse lineaarvahemiku andurite paigaldamisel, eriti siis, kui mitu andurit töötavad läheduses.

Toitejaotuse planeerimine arvestab tulevase laiendamise nõuetega ja hõlmab sobivaid ahelakaitse seadmeid, et vältida kahjustusi elektriliste rikete või toiteallika ebakorrapärasuste korral. Eraldatud toiteallikad kriitilisteks mõõte rakendusteks aitavad eraldada anduriringe mootorite, ajamite ja muu kõrgvõimsusega seadmete poolt tekitatud elektrilisest mürrust.

Signaalkaabli paigaldus

Signaalkaabli valik ja paigutus avaldavad olulist mõju mõõtetäpsusele ja süsteemi usaldusväärsusele, mistõttu tuleb pöörata erilist tähelepanu kaabli spetsifikatsioonidele, ekraani efektiivsusele ja füüsilisele kaitsele. Kõrgekvaliteedilised kaablid sobiva juhtmega ja ekraanikonfiguratsiooniga vähendavad signaali degradatsiooni ja elektromagnetilise segatuse vastuvõtlikkust.

Kaablijuhtimise rajad peavad vältima kõrgete temperatuuride tsoonisid, liikuvat tehnikat ja tugevaid elektromagnetvälja allikaid, samas säilitades ligipääsu tulevastele hooldus- ja remonditegevustele. Õiged kaablitugisüsteemid takistavad pingete koncentreerumist ja paindumiskahjustusi, mis võivad põhjustada ajutisi ühendusi või täielikke ahjulõpetusi.

Ühenduste lõpetamise protseduurid nõuavad täpset töövõtmet ja sobivaid tööriistu, et tagada elektriliste ühenduste usaldusväärne pikkajaline toimimine. Õiged ühenduskiipsude monteerimismeetodid, tõmbekindluse paigaldamine ja keskkonna kindlaks tegemine aitavad vältida niiskuse sattumist ja korrosiooni, mis võivad halvendada signaali kvaliteeti või põhjustada süsteemi katkemisi.

Kalibreerimine ja süsteemi testimine

Esialgsed kalibreerimisprotseduurid

Kalibreerimisprotseduurid kindlustavad seose füüsilise nihe ja elektrooniliste väljundsignaalide vahel, tagades mõõtmistäpsuse vastavuse rakendusnõuetele kogu määratud tööulatuses. Referentsstandardid ja täpsusmõõtevarustus tagavad jälgitavuse riiklike standardite suhtes ning kinnitavad anduri jõudluse omadusi.

Mitmepunktilised kalibreerimisprotseduurid hõlmavad tavaliselt anduri paigutamist teadaolevatesse nihe väärtustesse ja vastavate väljundsignaalide fikseerimist, et kindlaks teha lineaarsusomadused ning tuvastada võimalikud süsteemsed vead. Kalibreerimisandmete dokumenteerimine loob alusviite tulevikuks kinnitamiseks ning aitab tuvastada järkjärgulisi jõudluse muutusi aja jooksul.

Temperatuuri kompenseerimise kinnitamine tagab täpse mõõtmise kogu eeldatava töötemperatuuri vahemiku ulatuses, eriti oluline rakendustes, kus esinevad olulised termilised kõikumised. Soojuslik testimine võib nõuda spetsialiseeritud keskkonnakambrid või pikendatud jälgimisperioode, et iseloomustada anduri käitumist erinevates temperatuuritingimustes.

Süsteemiintegreerimise testimine

Põhjalik süsteemtestimine kinnitab lineaarse niheanduri õige integreerimise tootmisliini juhtimissüsteemide, andmete kogumise seadmete ja inimese-masina liideste vahel. Funktsionaalne testimine hõlmab nii tavapäraseid töötingimusi kui ka veakordusi, et tagada süsteemi õige reageerimine erinevates olukordades.

Dünaamiline reageerimise testimine hindab andurite jõudlust tegelikel töötingimustes, sealhulgas tüüpiliste liikumismustrite, kiiruste ja kiirendusprofiilide korral, mis esinevad tavapäraste tootmisega seotud tegevuste ajal. See testimine aitab tuvastada võimalikke probleeme signaalitöötluse viivitustega, filtreerimisnõuetega või mehaaniliste resonantsidega, mis võivad mõjutada mõõtmiste kvaliteeti.

Kommunikatsiooniprotokolli testimine kinnitab andmete õiget edastamist ja vastuvõtmist andurite ja juhtsüsteemide vahel, sealhulgas veakäsitluse võimekust ja diagnostikafunktsioone, mis toetavad hooldustegevusi. Võrguühenduse testimine tagab usaldusväärse töö olemasolevas tööstuslikus sideinfrastruktuuris.

Hooldus ja veaparandus

Ennetav hooldusprogramm

Süsteemsed hooldusprogrammid maksimeerivad lineaarse niheanduri kasutusaega ja tagavad mõõtemõõdiku jätkuva täpsuse regulaarsete kontrolli- ja jõudluskinnitustööde kaudu. Ennenaastase hoolduse hulka kuuluvad visuaalsed kontrollid, elektrilised testid, mehaanilised kontrollid ja kalibreerimiskontrollid, mida teostatakse ette määratud intervallide järel.

Keskkonnajälgimine aitab tuvastada muutuvaid tingimusi, mis võivad mõjutada andurite toimimist, sealhulgas temperatuuri kõikumisi, niiskuse muutusi, värina suurenemist või saasteainete kogunemist. Keskkonna muutuste varajane tuvastamine võimaldab enne mõõtetäpsuse langust või seadmeveaduste tekkimist rakendada parandusmeetmeid.

Hooldustegevuste ja jõudluse trendide dokumenteerimine toetab ennustavat hooldusstrateegiat ning aitab kindlaks teha optimaalsed asendusintervallid kulumkomponentide jaoks. Hoolduslogid pakuvad ka väärtuslikku teavet veapreventsimiseks ja garantiivaidlusteks, kui seadmetega tekivad probleemid.

Tavalised probleemid ja lahendused

Veapreventsimise protseduurid käsitlevad levinud paigaldus- ja kasutusprobleeme, sealhulgas signaalimüra, mõõtmise kõrvalekaldumist, mehaanilist kulumist ja elektriliste ühenduste probleeme. Süstemaatilised diagnostilised lähenemisviisid aitavad kiiresti tuvastada põhjused ning vähendada tootmismüüri seiskamist hoolduse ajal.

Signaali kvaliteediga seotud probleemid tulenevad sageli elektrilisest häiringust, ebapiisavast maandamisest või valest kaablimürast, mida saab lahendada parema paigaldustehnika või täiendavate filtrite abil. Mõõtmistäpsuse probleemid võivad viidata kalibreerimise kõrvalekaldumisele, mehaanilisele valesti paigutusele või keskkonnamuutustele, mille korral on vaja korrigeerivat sekkumist.

Keskkonnakaitse degradatsioon võib põhjustada varajase andurite ebaõnnestumise niiskuse tungimise, saastumise kogunemise või temperatuuriga seotud kahjustuste tõttu. Regulaarsed kontrollid ja kaitseelementide asendamine aitavad vältida kallist rikkeid ning tagavad usaldusväärse töö rasketes tööstuskeskkondades.

KKK

Millised on olulisemad tegurid, mida tuleb arvestada lineaarse nihkeanduri paigutuskohta valides?

Olulisemad paigaldusnõuded hõlmavad mehaanilist stabiilsust, ligipääsetavust hoolduseks, kaitset keskkonnamüüride eest ning joondamist jälgitava seadmega. Paigalduskoht peab tagama jäigad toed, et vältida mõõtemäärasid, samas võimaldades õiget anduri joondamist ja liikumisvahemikku. Keskkonnamõjud, nagu temperatuur, vibratsioon ja saastumine, mõjutavad oluliselt anduri eluiga ja täpsust.

Kuidas määrata minu rakendusele sobiv mõõtevahemik ja resolutsioon?

Mõõtevahemiku valimine nõuab maksimaalse oodatava nihe koos ohutusmarginaalide analüüsimist ületäitmise kaitseks, tavaliselt 10–20% üle tavapäraste tööpiirde. Resolutsiooni nõuded sõltuvad väikseimast asendimuutusest, mida tuleb usaldusväärselt tuvastada, arvestades nii mehaanilisi täpsusnõudeid kui ka paigalduskeskkonna elektromürre omadusi. Kõrgema resolutsiooniga anduritel võib olla vaja keerukamaid signaalitöötlus- ja keskkonnakaitsemeetmeid.

Millised on tüüpilised toitevajadused ja signaaliväljundi valikud?

Enamik lineaarse nihe andureid töötavad tavapäraste tööstusliku vooluallikaga, mis jääb vahemikku 12–24 VDC ja voolutarve tavaliselt alla 100 milliampriga. Signaalide väljundvalikud hõlmavad analoogset pinge- või voolusignaali, digitaalseid suhtluskorduvaid nagu CANbus või Ethernet ning spetsiaalseid liideseid konkreetsete juhtsüsteemide jaoks. Toiteallika stabiilsus ja müraomadused mõjutavad otseselt mõõtmistäpsust, eriti kõrge resolutsiooniga rakendustes.

Kui tihti tuleks tootmismasinate andurite kalibreerimist kontrollida?

Kalibreerimise kinnitamise sagedus sõltub rakenduse olulisusest, keskkonnamõjudest ja reguleerivatest nõuetest ning enamikel tööstusrakendustel on tippu kvartali ja aasta vahel. Kriitiliste kvaliteedikontrolli rakenduste puhul võib nõuda sagedasemat kinnitamist, samas kui stabiilsed keskkonnamõjud võimaldavad pikemaid intervalle. Kalibreerimisandmete trendijälgimine aitab kindlaks määrata optimaalsed kinnitamise ajakavatsed, mis põhinevad konkreetsete paigalduste tegelikel jõudluse niheomadustel.

Sisukord

- Lineaarse niheanduri tehnoloogia mõistmine

- Paigalduseelne planeerimine ja hindamine

- Mehaanilised paigaldusprotseduurid

- Elektriline paigaldus ja juhtmete paigutus

- Kalibreerimine ja süsteemi testimine

- Hooldus ja veaparandus

-

KKK

- Millised on olulisemad tegurid, mida tuleb arvestada lineaarse nihkeanduri paigutuskohta valides?

- Kuidas määrata minu rakendusele sobiv mõõtevahemik ja resolutsioon?

- Millised on tüüpilised toitevajadused ja signaaliväljundi valikud?

- Kui tihti tuleks tootmismasinate andurite kalibreerimist kontrollida?