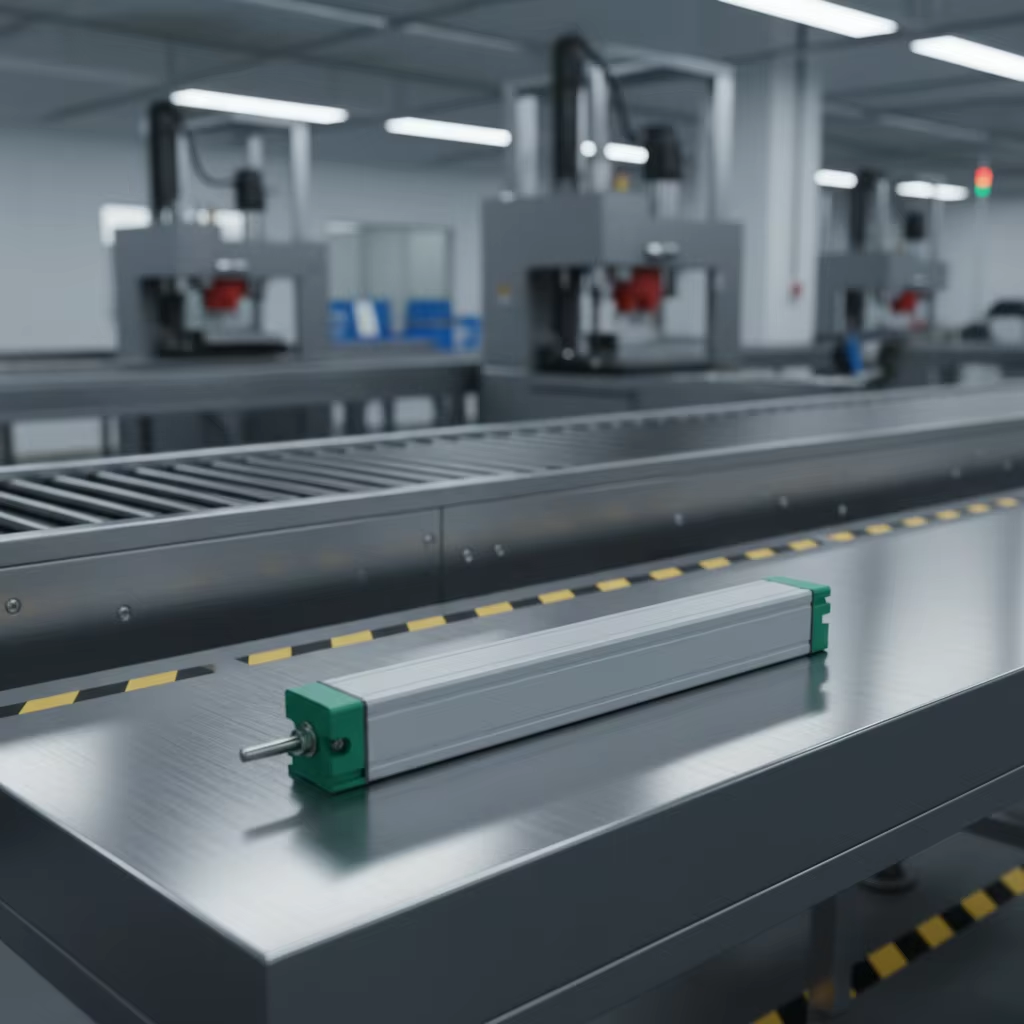

Fasilitas manufaktur di seluruh dunia mengandalkan teknologi pengukuran yang presisi untuk menjaga kontrol kualitas dan efisiensi operasional di seluruh lini produksi mereka. Penerapan peralatan sensor canggih telah menjadi hal penting dalam proses industri modern, di mana ketepatan dan keandalan secara langsung memengaruhi kualitas produk dan produktivitas keseluruhan. Di antara alat pengukur paling kritis yang tersedia saat ini, sensor pergeseran linear menonjol sebagai komponen dasar untuk memantau posisi, pergerakan, dan perubahan dimensi dalam sistem otomatis.

Proses pemasangan perangkat pengukur canggih ini memerlukan perencanaan yang cermat, pengetahuan teknis yang memadai, serta kepatuhan terhadap praktik terbaik industri untuk memastikan kinerja dan umur pakai yang optimal. Integrasi ke lini produksi melibatkan berbagai pertimbangan termasuk pemasangan mekanis, sambungan listrik, perlindungan lingkungan, dan prosedur kalibrasi yang harus dilaksanakan secara presisi guna mencapai operasi yang andal.

Memahami Teknologi Sensor Pergeseran Linear

Prinsip Operasional Utama

Sensor perpindahan linier beroperasi berdasarkan berbagai prinsip teknologi, masing-masing menawarkan keunggulan tersendiri untuk aplikasi industri tertentu. Jenis yang paling umum mencakup sensor potensiometrik yang menggunakan elemen resistif untuk menghasilkan sinyal tegangan yang sebanding dengan perubahan posisi, serta sensor magnetostruktif yang memanfaatkan variasi medan magnetik untuk menentukan data posisi yang akurat. Perangkat-perangkat ini mengubah perpindahan mekanis menjadi sinyal listrik yang dapat diproses oleh sistem kontrol dan peralatan akuisisi data.

Desain sensor modern menggabungkan material canggih dan teknik manufaktur untuk mencapai tingkat akurasi luar biasa, sering kali mencapai resolusi dalam satuan mikrometer atau lebih baik tergantung pada model spesifik dan kebutuhan aplikasi. Karakteristik keluaran sinyal bervariasi antara keluaran tegangan analog, protokol komunikasi digital, dan standar antarmuka khusus yang harus kompatibel dengan sistem kontrol lini produksi yang sudah ada.

Mekanisme kompensasi suhu yang dibangun ke dalam sensor berkualitas memastikan stabilitas pengukuran di berbagai kondisi lingkungan yang umum ditemui pada lingkungan industri. Fitur ini menjadi sangat penting ketika sensor beroperasi di lingkungan dengan fluktuasi suhu yang signifikan yang dapat memengaruhi akurasi pengukuran dan keandalan sistem.

Pertimbangan Spesifik Aplikasi

Aplikasi lini produksi yang berbeda memerlukan karakteristik sensor tertentu termasuk jangkauan pengukuran, resolusi, waktu respons, dan kemampuan tahan terhadap lingkungan. Operasi lini perakitan mungkin membutuhkan sensor dengan waktu respons cepat untuk melacak komponen yang bergerak cepat, sedangkan stasiun kontrol kualitas mungkin mengutamakan akurasi maksimal daripada kecepatan untuk pengukuran dimensi yang tepat.

Ukuran fisik dan konfigurasi pemasangan sensor sensor perpindahan linear harus sesuai dengan ruang pemasangan yang tersedia dan batasan mekanis dalam lingkungan produksi. Desain yang kompak memudahkan integrasi ke dalam ruang terbatas, sementara konstruksi yang kuat menjamin operasi andal dalam kondisi industri menantang termasuk getaran, guncangan, dan paparan kontaminasi.

Kemampuan pemrosesan sinyal dan antarmuka komunikasi menentukan seberapa efektif data sensor terintegrasi dengan sistem otomasi yang ada, pengendali logika terprogram, dan jaringan pengumpulan data. Kompatibilitas dengan protokol komunikasi industri standar memungkinkan integrasi mulus dan mengurangi kompleksitas implementasi bagi personel pemeliharaan serta integrator sistem.

Perencanaan dan Penilaian Pra-Pemasangan

Survei Lokasi dan Analisis Kebutuhan

Evaluasi situs yang komprehensif menjadi dasar dari proyek pemasangan sensor yang sukses, yang memerlukan penilaian terperinci terhadap lokasi pemasangan mekanis, ketersediaan infrastruktur listrik, dan kondisi lingkungan yang dapat memengaruhi kinerja sensor. Analisis tata letak lini produksi mengidentifikasi titik pemasangan sensor yang optimal untuk memberikan data pengukuran yang akurat sekaligus meminimalkan gangguan terhadap operasi dan aktivitas pemeliharaan normal.

Persyaratan jangkauan pengukuran harus dihitung secara cermat untuk memastikan sensor yang dipilih menyediakan jarak tempuh yang cukup dengan margin keamanan yang sesuai untuk kondisi operasi normal maupun kemungkinan kondisi overtravel. Pemahaman terhadap pola perpindahan, kecepatan, dan frekuensi yang diharapkan membantu menentukan teknologi sensor dan spesifikasi kinerja yang paling sesuai untuk setiap aplikasi.

Penilaian lingkungan mencakup evaluasi rentang suhu, tingkat kelembapan, karakteristik getaran, sumber gangguan elektromagnetik, dan paparan kontaminasi potensial yang dapat memengaruhi operasi sensor. Informasi ini menjadi panduan dalam pemilihan langkah-langkah perlindungan serta konfigurasi sensor yang sesuai guna memastikan keandalan jangka panjang dalam lingkungan operasi tertentu.

Perencanaan Integrasi Sistem

Evaluasi infrastruktur kelistrikan mencakup kebutuhan catu daya, jalur penyaluran sinyal, dan spesifikasi antarmuka sistem kontrol yang harus ditangani selama perencanaan pemasangan. Karakteristik konsumsi daya dari sensor perpindahan linier harus sesuai dengan kapasitas kelistrikan yang tersedia, sedangkan pertimbangan integritas sinyal menentukan jenis kabel dan metode penyaluran yang tepat.

Analisis kompatibilitas sistem kontrol memastikan sensor yang dipilih memberikan sinyal keluaran yang sesuai dengan persyaratan masukan dari pengendali logika terprogram, sistem akuisisi data, atau peralatan pemantauan khusus yang sudah ada. Kebutuhan kondisioning sinyal mungkin memerlukan modul antarmuka tambahan atau penguat untuk mencapai tingkat sinyal yang tepat dan ketahanan terhadap gangguan noise.

Persyaratan dokumentasi meliputi pembuatan gambar instalasi, diagram kabel, dan prosedur kalibrasi yang memudahkan pemasangan yang benar serta kegiatan perawatan di masa depan. Dokumentasi lengkap mendukung upaya penyelesaian masalah dan memastikan konsistensi praktik pemasangan pada berbagai sensor dan lokasi lini produksi.

Prosedur Instalasi Mekanis

Perangkat Pemasangan dan Perlengkapan

Pemasangan mekanis yang tepat memastikan kinerja pengukuran yang akurat dan mencegah kerusakan sensor akibat gaya berlebih atau kondisi ketidakselarasan selama operasi. Desain braket pemasangan harus memberikan dukungan kaku sekaligus mengakomodasi ekspansi termal dan lendutan mekanis normal tanpa menimbulkan kesalahan pengukuran atau konsentrasi tegangan yang dapat memengaruhi umur pakai sensor.

Prosedur penyelarasan memerlukan perkakas presisi dan peralatan pengukur untuk mencapai orientasi sensor yang tepat terhadap komponen bergerak yang dipantau. Ketidakselarasan sudut dapat menyebabkan kesalahan pengukuran dan meningkatkan keausan mekanis pada komponen sensor, terutama pada aplikasi yang melibatkan pergerakan kecepatan tinggi atau frekuensi tinggi.

Langkah-langkah pelindung termasuk pengaman, pelindung, dan penutup lingkungan membantu mencegah kerusakan tidak disengaja dari mesin bergerak, benda jatuh, atau paparan kondisi lingkungan yang keras. Sistem pelindung ini tidak boleh mengganggu operasi sensor sambil tetap memberikan perlindungan yang memadai terhadap bahaya yang dapat diperkirakan dalam lingkungan produksi.

Sistem Koneksi dan Penghubung

Koneksi mekanis antara sensor perpindahan linier dan peralatan yang dipantau memerlukan pertimbangan cermat terhadap karakteristik transmisi gaya, sifat keausan, dan aksesibilitas perawatan. Sambungan ujung batang, rakitan clevis, dan kopling fleksibel dapat menyesuaikan berbagai konfigurasi pemasangan sekaligus meminimalkan beban samping yang dapat memengaruhi akurasi pengukuran atau menyebabkan kegagalan sensor dini.

Prosedur pemasangan harus memperhatikan pengaturan preload yang tepat, batas pergerakan, dan perlindungan terhadap overtravel untuk mencegah kerusakan akibat gerakan yang tidak terduga di luar kisaran operasi normal. Stopper mekanis dan perangkat keselamatan memberikan perlindungan tambahan terhadap malfungsi peralatan atau kesalahan operator yang dapat menyebabkan perpindahan sensor berlebihan.

Jadwal inspeksi berkala dan kebutuhan pelumasan pada sambungan mekanis memastikan operasi yang andal secara berkelanjutan serta membantu mengidentifikasi potensi keausan sebelum memengaruhi kinerja pengukuran. Prosedur perawatan harus didokumentasikan dan dimasukkan ke dalam program perawatan lini produksi standar untuk memaksimalkan masa pakai sensor.

Pemasangan dan Kabel Listrik

Catu Daya dan Grounding

Instalasi listrik dimulai dengan verifikasi spesifikasi pasokan daya termasuk tingkat tegangan, kebutuhan arus, dan karakteristik stabilitas yang menjamin operasi sensor berjalan dengan baik. Sumber daya yang bersih dan stabil meminimalkan gangguan pengukuran serta mencegah perilaku tidak menentu yang dapat mengganggu kinerja sistem kontrol lini produksi.

Sistem grounding harus menyediakan jalur impedansi rendah untuk penekanan gangguan listrik sekaligus menghindari ground loop yang dapat menimbulkan kesalahan pengukuran pada aplikasi sensitif. Skema grounding satu titik umumnya memberikan kinerja optimal untuk pemasangan sensor perpindahan linier, terutama ketika beberapa sensor beroperasi dalam jarak dekat.

Perencanaan distribusi daya mempertimbangkan kebutuhan ekspansi di masa depan serta mengintegrasikan perangkat proteksi sirkuit yang sesuai untuk mencegah kerusakan akibat gangguan listrik atau ketidakstabilan suplai daya. Catu daya terdedikasi untuk aplikasi pengukuran kritis membantu mengisolasi sirkuit sensor dari gangguan listrik yang dihasilkan oleh motor, drive, dan peralatan berdaya tinggi lainnya.

Pemasangan Kabel Sinyal

Pemilihan kabel sinyal dan praktik penataan kabel sangat memengaruhi ketepatan pengukuran dan keandalan sistem, sehingga memerlukan perhatian cermat terhadap spesifikasi kabel, efektivitas pelindung, serta langkah-langkah perlindungan fisik. Kabel berkualitas tinggi dengan ukuran konduktor dan konfigurasi pelindung yang sesuai meminimalkan penurunan sinyal dan kerentanan terhadap gangguan elektromagnetik.

Jalur routing kabel harus menghindari area bersuhu tinggi, mesin yang bergerak, dan sumber medan elektromagnetik kuat, sambil tetap mempertahankan aksesibilitas untuk perawatan dan pemecahan masalah di masa depan. Sistem penopang kabel yang tepat mencegah konsentrasi tegangan dan kerusakan akibat lenturan yang dapat menyebabkan koneksi intermiten atau kegagalan sirkuit total.

Prosedur penghentian koneksi memerlukan ketelitian dalam pengerjaan dan penggunaan alat yang sesuai untuk memastikan kinerja jangka panjang yang andal pada sambungan listrik. Teknik perakitan konektor yang benar, pemasangan relief regangan, serta penyegelan terhadap lingkungan membantu mencegah masuknya uap air dan korosi yang dapat menurunkan kualitas sinyal atau menyebabkan kegagalan sistem.

Kalibrasi dan Pengujian Sistem

Prosedur Kalibrasi Awal

Prosedur kalibrasi menetapkan hubungan antara perpindahan fisik dan sinyal keluaran listrik, memastikan akurasi pengukuran sesuai dengan persyaratan aplikasi sepanjang rentang operasi yang ditentukan. Standar referensi dan peralatan pengukuran presisi memberikan ketertelusuran ke standar nasional serta memverifikasi karakteristik kinerja sensor.

Prosedur kalibrasi multi-titik umumnya melibatkan penempatan sensor pada nilai perpindahan yang diketahui dan mencatat sinyal keluaran yang sesuai untuk menetapkan karakteristik linearitas serta mengidentifikasi kesalahan sistematis. Dokumentasi data kalibrasi menciptakan referensi dasar untuk verifikasi di masa depan dan membantu mengenali perubahan kinerja secara bertahap seiring waktu.

Verifikasi kompensasi suhu memastikan pengukuran yang akurat sepanjang kisaran suhu operasi yang diharapkan, terutama penting untuk aplikasi yang melibatkan variasi termal yang signifikan. Pengujian termal mungkin memerlukan ruang lingkungan khusus atau periode pemantauan yang diperpanjang untuk mengkarakterisasi perilaku sensor dalam berbagai kondisi suhu.

Pengujian Integrasi Sistem

Pengujian sistem secara komprehensif memverifikasi integrasi yang tepat antara sensor perpindahan linier dan sistem kontrol lini produksi, peralatan akuisisi data, serta antarmuka manusia-mesin. Pengujian fungsional mencakup kondisi operasi normal maupun skenario kesalahan untuk memastikan respons sistem yang tepat dalam berbagai situasi.

Pengujian respons dinamis mengevaluasi kinerja sensor dalam kondisi operasi aktual termasuk pola pergerakan, kecepatan, dan profil akselerasi yang umum terjadi selama aktivitas produksi normal. Pengujian ini membantu mengidentifikasi potensi masalah pada keterlambatan pemrosesan sinyal, kebutuhan pemfilteran, atau resonansi mekanis yang dapat memengaruhi kualitas pengukuran.

Pengujian protokol komunikasi memverifikasi transmisi dan penerimaan data yang benar antara sensor dan sistem kontrol, termasuk kemampuan penanganan kesalahan serta fitur diagnostik yang mendukung kegiatan pemeliharaan. Pengujian konektivitas jaringan memastikan operasi yang andal dalam infrastruktur komunikasi industri yang sudah ada.

Pemeliharaan dan Pemecahan Masalah

Program Pemeliharaan Pencegahan

Program pemeliharaan sistematis memaksimalkan umur pakai sensor perpindahan linier dan memastikan akurasi pengukuran tetap terjaga melalui jadwal inspeksi rutin dan prosedur verifikasi kinerja. Kegiatan pemeliharaan preventif mencakup inspeksi visual, pengujian elektrikal, pemeriksaan mekanis, serta verifikasi kalibrasi yang dilakukan pada interval waktu tertentu.

Pemantauan lingkungan membantu mengidentifikasi perubahan kondisi yang dapat memengaruhi kinerja sensor, termasuk variasi suhu, perubahan kelembapan, peningkatan getaran, atau penumpukan kontaminasi. Deteksi dini terhadap perubahan lingkungan memungkinkan pelaksanaan tindakan korektif sebelum akurasi pengukuran menurun atau terjadi kegagalan peralatan.

Dokumentasi aktivitas pemeliharaan dan tren kinerja mendukung strategi pemeliharaan prediktif serta membantu mengidentifikasi interval penggantian optimal untuk komponen habis pakai. Catatan pemeliharaan juga memberikan informasi berharga untuk kegiatan penanganan masalah dan klaim garansi ketika muncul permasalahan peralatan.

Masalah umum dan solusi

Prosedur penanganan masalah menangani berbagai permasalahan pemasangan dan operasional umum, termasuk gangguan sinyal, penyimpangan pengukuran, keausan mekanis, dan masalah koneksi listrik. Pendekatan diagnostik yang sistematis membantu mengidentifikasi akar penyebab dengan cepat serta meminimalkan waktu henti lini produksi selama kegiatan pemeliharaan.

Masalah kualitas sinyal sering kali disebabkan oleh interferensi listrik, praktik grounding yang buruk, atau pelindung kabel yang tidak memadai, yang dapat diatasi melalui teknik pemasangan yang lebih baik atau langkah-langkah penyaringan tambahan. Masalah akurasi pengukuran dapat mengindikasikan penyimpangan kalibrasi, ketidakselarasan mekanis, atau perubahan lingkungan yang memerlukan tindakan korektif.

Kerusakan perlindungan lingkungan dapat menyebabkan kegagalan sensor secara dini melalui masuknya uap air, penumpukan kontaminan, atau kerusakan terkait suhu. Pemeriksaan rutin dan penggantian elemen pelindung membantu mencegah kegagalan yang mahal serta menjaga operasi yang andal dalam lingkungan industri yang menantang.

FAQ

Apa saja faktor paling kritis yang perlu dipertimbangkan saat memilih lokasi pemasangan untuk sensor perpindahan linier?

Pertimbangan pemasangan yang paling kritis mencakup stabilitas mekanis, aksesibilitas untuk perawatan, perlindungan dari bahaya lingkungan, serta keselarasan dengan peralatan yang dipantau. Lokasi pemasangan harus memberikan dukungan yang kaku untuk mencegah kesalahan pengukuran, sekaligus memungkinkan keselarasan sensor dan jangkauan gerak yang tepat. Faktor lingkungan seperti suhu, getaran, dan paparan kontaminan berdampak signifikan terhadap umur panjang sensor dan akurasi kinerjanya.

Bagaimana cara menentukan jangkauan pengukuran dan resolusi yang sesuai untuk aplikasi saya?

Pemilihan rentang pengukuran memerlukan analisis terhadap perpindahan maksimum yang diharapkan ditambah margin keamanan untuk perlindungan overtravel, biasanya 10-20% di atas batas operasi normal. Kebutuhan resolusi bergantung pada perubahan posisi terkecil yang harus terdeteksi secara andal, dengan mempertimbangkan kebutuhan presisi mekanis dan karakteristik gangguan listrik dari lingkungan instalasi. Sensor resolusi tinggi mungkin memerlukan kondisioning sinyal dan langkah perlindungan lingkungan yang lebih canggih.

Apa kebutuhan daya dan pilihan output sinyal yang tersedia secara umum?

Sebagian besar sensor perpindahan linier beroperasi pada catu daya industri standar yang berkisar antara 12-24 VDC dengan konsumsi arus biasanya di bawah 100 miliampere. Pilihan sinyal keluaran mencakup sinyal tegangan atau arus analog, protokol komunikasi digital seperti CANbus atau Ethernet, serta antarmuka khusus untuk sistem kontrol tertentu. Stabilitas catu daya dan karakteristik noise secara langsung memengaruhi akurasi pengukuran, terutama untuk aplikasi resolusi tinggi.

Seberapa sering verifikasi kalibrasi harus dilakukan untuk sensor pada lini produksi?

Frekuensi verifikasi kalibrasi tergantung pada tingkat kritis aplikasi, kondisi lingkungan, dan persyaratan regulasi, biasanya berkisar antara triwulanan hingga tahunan untuk sebagian besar aplikasi industri. Aplikasi kontrol kualitas yang kritis mungkin memerlukan verifikasi lebih sering, sementara kondisi lingkungan yang stabil memungkinkan interval yang lebih panjang. Pemantauan tren data kalibrasi membantu menentukan jadwal verifikasi optimal berdasarkan karakteristik penyimpangan kinerja aktual untuk instalasi tertentu.

Daftar Isi

- Memahami Teknologi Sensor Pergeseran Linear

- Perencanaan dan Penilaian Pra-Pemasangan

- Prosedur Instalasi Mekanis

- Pemasangan dan Kabel Listrik

- Kalibrasi dan Pengujian Sistem

- Pemeliharaan dan Pemecahan Masalah

-

FAQ

- Apa saja faktor paling kritis yang perlu dipertimbangkan saat memilih lokasi pemasangan untuk sensor perpindahan linier?

- Bagaimana cara menentukan jangkauan pengukuran dan resolusi yang sesuai untuk aplikasi saya?

- Apa kebutuhan daya dan pilihan output sinyal yang tersedia secara umum?

- Seberapa sering verifikasi kalibrasi harus dilakukan untuk sensor pada lini produksi?