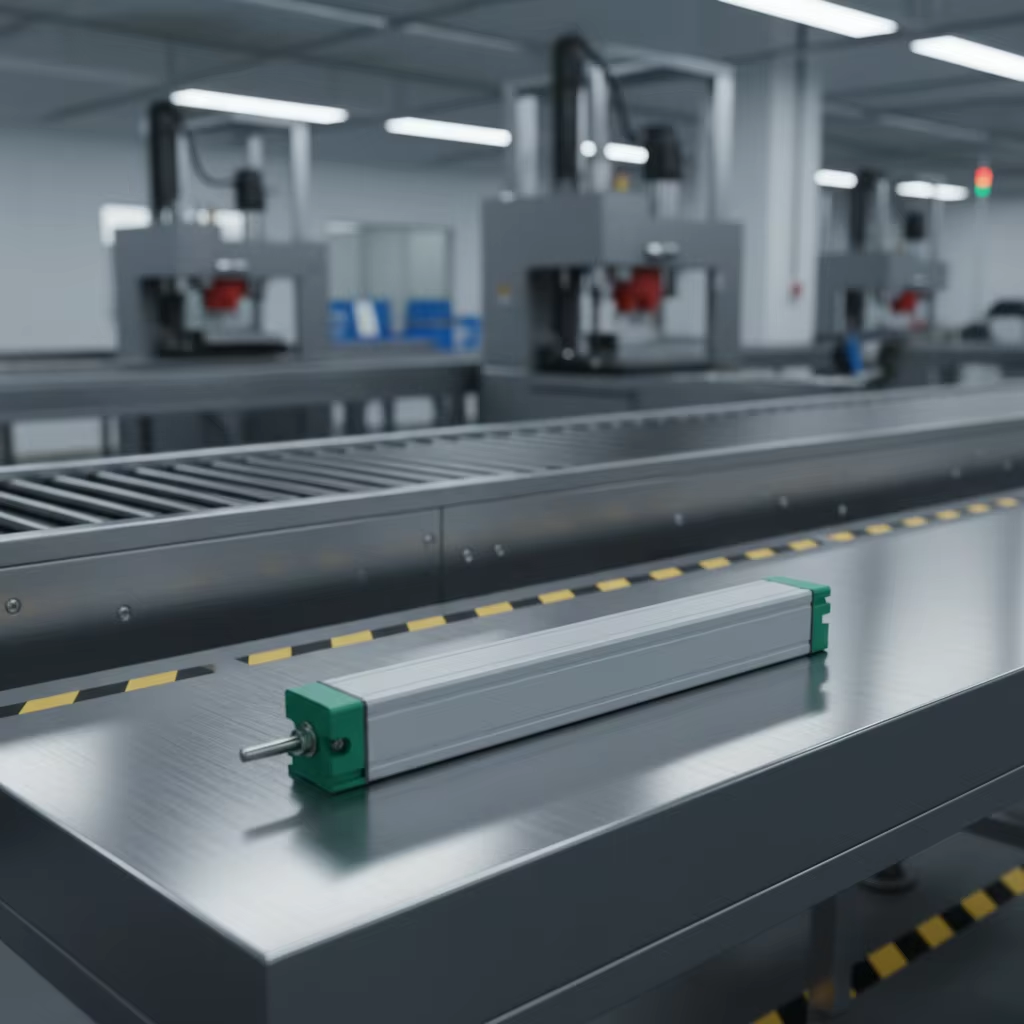

Gli impianti produttivi di tutto il mondo si affidano alla tecnologia di misurazione precisa per mantenere il controllo della qualità e l'efficienza operativa lungo le loro linee di produzione. L'implementazione di apparecchiature di rilevamento avanzate è diventata essenziale nei processi industriali moderni, in cui accuratezza e affidabilità influiscono direttamente sulla qualità del prodotto e sulla produttività complessiva. Tra gli strumenti di misurazione più importanti oggi disponibili, il sensore di spostamento lineare si distingue come componente fondamentale per il monitoraggio di posizione, movimento e variazioni dimensionali nei sistemi automatizzati.

Il processo di installazione di questi sofisticati dispositivi di misura richiede una pianificazione accurata, un'adeguata conoscenza tecnica e il rispetto delle migliori pratiche del settore per garantire prestazioni ottimali e lunga durata. L'integrazione nella linea di produzione comporta diverse considerazioni, tra cui il montaggio meccanico, le connessioni elettriche, la protezione ambientale e le procedure di calibrazione, che devono essere eseguite con precisione per ottenere un funzionamento affidabile.

Comprensione della tecnologia dei sensori di spostamento lineare

Principi operativi fondamentali

I sensori di spostamento lineare funzionano su diversi principi tecnologici, ognuno dei quali offre vantaggi specifici per determinate applicazioni industriali. I tipi più comuni includono i sensori potenziometrici, che utilizzano elementi resistivi per generare segnali di tensione proporzionali alle variazioni di posizione, e i sensori magnetostrittivi, che sfruttano variazioni del campo magnetico per determinare dati di posizionamento precisi. Questi dispositivi convertono lo spostamento meccanico in segnali elettrici che possono essere elaborati da sistemi di controllo e apparecchiature per l'acquisizione dati.

Le moderne progettazioni di sensori incorporano materiali avanzati e tecniche di produzione per raggiungere livelli di precisione eccezionali, spesso con risoluzioni dell'ordine del micrometro o superiori, a seconda del modello specifico e dei requisiti applicativi. Le caratteristiche del segnale in uscita variano tra uscite analogiche in tensione, protocolli di comunicazione digitale e standard di interfaccia specializzati, che devono essere compatibili con i sistemi di controllo esistenti della linea di produzione.

I meccanismi di compensazione della temperatura integrati nei sensori di qualità garantiscono la stabilità delle misurazioni in condizioni ambientali variabili, comuni negli ambienti industriali. Questa caratteristica risulta particolarmente importante quando i sensori operano in ambienti con notevoli fluttuazioni termiche che potrebbero altrimenti compromettere l'accuratezza delle misure e l'affidabilità del sistema.

Considerazioni Specifiche per l'Applicazione

Diverse applicazioni di linea produttiva richiedono caratteristiche specifiche dei sensori, tra cui portata di misura, risoluzione, tempo di risposta e capacità di resistenza ambientale. Le operazioni di linea di montaggio possono richiedere sensori con tempi di risposta rapidi per tracciare componenti in rapido movimento, mentre nelle stazioni di controllo qualità potrebbe essere prioritaria la massima accuratezza rispetto alla velocità, per misurazioni dimensionali precise.

Le dimensioni fisiche e la configurazione di montaggio del sensore di spostamento lineare deve essere conforme allo spazio disponibile per l'installazione e ai vincoli meccanici presenti nell'ambiente produttivo. Le soluzioni compatte facilitano l'integrazione in spazi ridotti, mentre una costruzione robusta garantisce un funzionamento affidabile anche in condizioni industriali difficili, come vibrazioni, urti ed esposizione a contaminanti.

Le capacità di elaborazione del segnale e le interfacce di comunicazione determinano quanto efficacemente i dati del sensore si integrano con i sistemi di automazione esistenti, i controllori logici programmabili e le reti di raccolta dati. La compatibilità con protocolli di comunicazione industriale standard consente un'integrazione senza intoppi e riduce la complessità di implementazione per il personale addetto alla manutenzione e per gli integratori di sistema.

Pianificazione e valutazione pre-installazione

Sopralluogo e Analisi dei Requisiti

La valutazione completa del sito costituisce la base dei progetti di installazione di sensori, richiedendo un'analisi dettagliata delle posizioni di montaggio meccanico, della disponibilità delle infrastrutture elettriche e delle condizioni ambientali che potrebbero influenzare le prestazioni del sensore. L'analisi della disposizione della linea di produzione identifica i punti ottimali di posizionamento dei sensori che forniscono dati di misurazione accurati riducendo al minimo le interferenze con le operazioni normali e le attività di manutenzione.

I requisiti relativi al campo di misura devono essere calcolati attentamente per garantire che i sensori selezionati offrano una corsa sufficiente con adeguati margini di sicurezza per il funzionamento normale e per eventuali condizioni di sovracorsa. Comprendere i modelli previsti di spostamento, velocità e frequenze aiuta a determinare la tecnologia e le specifiche prestazionali più adatte per ciascuna applicazione.

La valutazione ambientale include l'analisi delle escursioni termiche, dei livelli di umidità, delle caratteristiche di vibrazione, delle fonti di interferenze elettromagnetiche e dell'esposizione a potenziali contaminazioni che potrebbero influire sul funzionamento del sensore. Queste informazioni guidano la selezione di misure protettive adeguate e di configurazioni del sensore che garantiscano affidabilità a lungo termine nell'ambiente operativo specifico.

Pianificazione dell'Integrazione del Sistema

La valutazione dell'infrastruttura elettrica comprende i requisiti dell'alimentazione elettrica, i percorsi di instradamento dei segnali e le specifiche delle interfacce del sistema di controllo che devono essere affrontate durante la pianificazione dell'installazione. Le caratteristiche di consumo energetico del sensore di spostamento lineare devono essere compatibili con la capacità elettrica disponibile, mentre le considerazioni relative all'integrità del segnale determinano i tipi di cavo e le modalità di instradamento più appropriati.

L'analisi della compatibilità del sistema di controllo garantisce che i sensori selezionati forniscano segnali di uscita compatibili con i requisiti di ingresso dei controllori logici programmabili esistenti, dei sistemi di acquisizione dati o delle apparecchiature di monitoraggio specializzate. I requisiti di condizionamento del segnale potrebbero richiedere moduli di interfaccia aggiuntivi o amplificatori per ottenere livelli di segnale adeguati e un'adeguata immunità ai disturbi.

I requisiti di documentazione includono la creazione di disegni di installazione, schemi elettrici e procedure di calibrazione che facilitano un'installazione corretta e le attività di manutenzione future. Una documentazione completa supporta le operazioni di risoluzione dei problemi e garantisce pratiche di installazione uniformi per più sensori e diverse posizioni lungo la linea di produzione.

Procedure di Installazione Meccanica

Accessori di Montaggio e Sistemi di Fissaggio

Un corretto montaggio meccanico garantisce prestazioni accurate di misurazione e previene danni al sensore causati da forze eccessive o da condizioni di squilibrio durante il funzionamento. La progettazione del supporto di montaggio deve fornire un sostegno rigido pur consentendo l'espansione termica e le normali deflessioni meccaniche, senza introdurre errori di misurazione o concentrazioni di stress che potrebbero compromettere la longevità del sensore.

Le procedure di allineamento richiedono utensili di precisione e apparecchiature di misura per ottenere un corretto orientamento del sensore rispetto ai componenti in movimento da monitorare. Uno squilibrio angolare può introdurre errori di misurazione e aumentare l'usura meccanica dei componenti del sensore, in particolare nelle applicazioni che prevedono movimenti ad alta velocità o ad alta frequenza.

Misure protettive, come protezioni, schermi e involucri ambientali, contribuiscono a prevenire danni accidentali causati da macchinari in movimento, oggetti cadenti o esposizione a condizioni ambientali avverse. Tali sistemi di protezione non devono interferire con il funzionamento del sensore, pur fornendo un'adeguata protezione contro pericoli ragionevolmente prevedibili nell'ambiente produttivo.

Sistemi di connessione e collegamento

La connessione meccanica tra il sensore di spostamento lineare e l'equipaggiamento monitorato richiede un'attenta considerazione delle caratteristiche di trasmissione della forza, delle proprietà d'usura e dell'accessibilità per la manutenzione. Giunti terminali, staffe a forcella e accoppiamenti flessibili consentono diverse configurazioni di montaggio riducendo al minimo i carichi laterali, che potrebbero compromettere l'accuratezza delle misurazioni o causare un prematuro guasto del sensore.

Le procedure di installazione devono prevedere impostazioni corrette del precarico, limiti di corsa e protezioni contro il sovrastrappo per evitare danni causati da movimenti imprevisti al di fuori dei normali intervalli operativi. I finecorsa meccanici e i dispositivi di sicurezza offrono una protezione aggiuntiva contro malfunzionamenti dell'equipaggiamento o errori dell'operatore che potrebbero provocare uno spostamento eccessivo del sensore.

Programmi regolari di ispezione e le esigenze di lubrificazione delle connessioni meccaniche garantiscono un funzionamento affidabile continuo e aiutano a identificare tempestivamente eventuali problemi di usura prima che influiscano sulle prestazioni di misurazione. Le procedure di manutenzione devono essere documentate e integrate nei programmi standard di manutenzione della linea produttiva per massimizzare la durata utile del sensore.

Installazione e cablaggio elettrico

Alimentazione e messa a terra

L'installazione elettrica inizia con la verifica delle specifiche dell'alimentazione, inclusi livelli di tensione, requisiti di corrente e caratteristiche di stabilità che garantiscono un corretto funzionamento del sensore. Fonti di alimentazione pulite e stabili riducono al minimo il rumore di misura e prevengono comportamenti anomali che potrebbero compromettere le prestazioni del sistema di controllo della linea di produzione.

I sistemi di messa a terra devono fornire percorsi a bassa impedenza per la soppressione del rumore elettrico, evitando al contempo i ground loop che potrebbero introdurre errori di misura in applicazioni sensibili. Gli schemi di messa a terra a punto singolo offrono tipicamente prestazioni ottimali per l'installazione di sensori di spostamento lineare, specialmente quando più sensori operano in prossimità.

La progettazione della distribuzione dell'energia tiene conto delle esigenze future di espansione e prevede dispositivi adeguati di protezione dei circuiti per prevenire danni causati da guasti elettrici o irregolarità nell'alimentazione. Alimentatori dedicati per applicazioni critiche di misura contribuiscono a isolare i circuiti dei sensori dal rumore elettrico generato da motori, azionamenti e altre apparecchiature ad alta potenza.

Installazione dei cavi di segnale

La scelta e il percorso dei cavi di segnale influiscono in modo significativo sull'accuratezza delle misure e sull'affidabilità del sistema, richiedendo particolare attenzione alle specifiche del cavo, all'efficacia della schermatura e alle misure di protezione fisica. Cavi di alta qualità, con sezioni conduttive e configurazioni di schermatura adeguate, riducono al minimo il degrado del segnale e la suscettibilità all'interferenza elettromagnetica.

I percorsi di cablaggio devono evitare aree ad alta temperatura, macchinari in movimento e fonti di campi elettromagnetici intensi, mantenendo al contempo l'accessibilità per futuri interventi di manutenzione e risoluzione dei problemi. Sistemi adeguati di supporto dei cavi prevengono concentrazioni di stress e danni da flessione che potrebbero causare connessioni intermittenti o guasti completi del circuito.

Le procedure di terminazione delle connessioni richiedono lavorazioni precise e l'uso di attrezzi appropriati per garantire prestazioni affidabili a lungo termine dei collegamenti elettrici. Tecniche corrette di assemblaggio dei connettori, installazione del sistema di scarico di trazione e sigillatura ambientale aiutano a prevenire l'ingresso di umidità e la corrosione, che potrebbero degradare la qualità del segnale o causare guasti del sistema.

Calibrazione e Test del Sistema

Procedure di Calibrazione Iniziale

Le procedure di calibrazione stabiliscono la relazione tra lo spostamento fisico e i segnali elettrici in uscita, garantendo che l'accuratezza della misurazione soddisfi i requisiti dell'applicazione nell'intero intervallo operativo specificato. Gli standard di riferimento e le apparecchiature di misura di precisione assicurano la tracciabilità agli standard nazionali e verificano le caratteristiche prestazionali del sensore.

Le procedure di calibrazione multipunto prevedono tipicamente il posizionamento del sensore a valori noti di spostamento e la registrazione dei corrispondenti segnali in uscita al fine di stabilire le caratteristiche di linearità e identificare eventuali errori sistematici. La documentazione dei dati di calibrazione crea riferimenti di base per future verifiche e aiuta a individuare cambiamenti graduale delle prestazioni nel tempo.

La verifica della compensazione della temperatura garantisce misurazioni accurate nell'intervallo di temperatura operativa previsto, particolarmente importante per applicazioni che comportano significative variazioni termiche. I test termici potrebbero richiedere camere ambientali specializzate o periodi prolungati di monitoraggio per caratterizzare il comportamento del sensore in diverse condizioni di temperatura.

Test di integrazione del sistema

I test completi del sistema verificano una corretta integrazione tra il sensore di spostamento lineare e i sistemi di controllo della linea di produzione, le apparecchiature di acquisizione dati e le interfacce uomo-macchina. I test funzionali comprendono sia le condizioni operative normali sia scenari di guasto, al fine di garantire un'adeguata risposta del sistema in diverse circostanze.

I test di risposta dinamica valutano le prestazioni del sensore in condizioni operative reali, inclusi schemi di movimento, velocità e profili di accelerazione tipici riscontrati durante le normali attività produttive. Questi test aiutano a identificare eventuali problemi legati a ritardi nell'elaborazione del segnale, alle esigenze di filtraggio o a risonanze meccaniche che potrebbero influire sulla qualità delle misurazioni.

I test sui protocolli di comunicazione verificano la corretta trasmissione e ricezione dei dati tra sensori e sistemi di controllo, inclusa la gestione degli errori e le funzioni di diagnostica che supportano le attività di manutenzione. I test sulla connettività di rete garantiscono un funzionamento affidabile all'interno dell'infrastruttura di comunicazione industriale esistente.

Manutenzione e Risoluzione dei Problemi

Programmi di Manutenzione Preventiva

I programmi di manutenzione sistematici massimizzano la durata operativa dei sensori di spostamento lineare e garantiscono un'accuratezza continua delle misure attraverso piani regolari di ispezione e procedure di verifica della prestazione. Le attività di manutenzione preventiva includono ispezioni visive, test elettrici, controlli meccanici e verifica della calibrazione eseguiti a intervalli predeterminati.

Il monitoraggio ambientale aiuta a identificare le condizioni variabili che potrebbero influenzare il funzionamento del sensore, tra cui variazioni di temperatura, cambiamenti di umidità, aumento delle vibrazioni o accumulo di contaminanti. Il rilevamento precoce di tali variazioni ambientali permette di attuare misure correttive prima che si verifichi una riduzione dell'accuratezza delle misure o guasti dell'apparecchiatura.

La documentazione delle attività di manutenzione e delle tendenze di prestazione supporta le strategie di manutenzione predittiva e aiuta a identificare gli intervalli ottimali di sostituzione per i componenti soggetti a usura. I registri di manutenzione forniscono inoltre informazioni preziose per le attività di risoluzione dei problemi e per le richieste di garanzia in caso di malfunzionamenti dell'equipaggiamento.

Problemi comuni e soluzioni

Le procedure di risoluzione dei problemi affrontano le anomalie comuni di installazione e funzionamento, inclusi rumore di segnale, deriva della misurazione, usura meccanica e problemi di connessione elettrica. Approcci diagnostici sistematici consentono di identificare rapidamente le cause alla radice e ridurre al minimo i tempi di fermo della linea produttiva durante le attività di manutenzione.

I problemi di qualità del segnale derivano spesso da interferenze elettriche, pratiche inadeguate di messa a terra o schermatura insufficiente dei cavi, che possono essere risolti mediante tecniche di installazione migliorate o misure aggiuntive di filtraggio. I problemi di accuratezza delle misurazioni possono indicare una deriva della calibrazione, un'allineamento meccanico errato o variazioni ambientali che richiedono interventi correttivi.

Il degrado della protezione ambientale può causare un guasto precoce del sensore a causa dell'ingresso di umidità, dell'accumulo di contaminanti o di danni legati alla temperatura. L'ispezione regolare e la sostituzione degli elementi protettivi aiutano a prevenire guasti costosi e a mantenere un funzionamento affidabile in ambienti industriali difficili.

Domande Frequenti

Quali sono i fattori più critici da considerare quando si sceglie un punto di montaggio per i sensori di spostamento lineare?

I fattori di maggiore importanza nel montaggio includono la stabilità meccanica, l'accessibilità per la manutenzione, la protezione dai rischi ambientali e l'allineamento con l'equipaggiamento monitorato. Il punto di montaggio deve garantire un supporto rigido per evitare errori di misurazione, consentendo al contempo un corretto allineamento del sensore e l'intervallo completo di movimento. Fattori ambientali come temperatura, vibrazioni ed esposizione a contaminanti influiscono notevolmente sulla durata del sensore e sulla precisione delle misurazioni.

Come faccio a determinare l'intervallo di misura e la risoluzione appropriati per la mia applicazione?

La selezione del campo di misura richiede l'analisi dello spostamento massimo previsto più margini di sicurezza per la protezione contro i sovraspostamenti, tipicamente del 10-20% oltre i limiti operativi normali. I requisiti di risoluzione dipendono dalla minima variazione di posizione che deve essere rilevata in modo affidabile, considerando sia le esigenze di precisione meccanica sia le caratteristiche di rumore elettrico dell'ambiente di installazione. Sensori con risoluzione più elevata potrebbero richiedere misure più sofisticate di condizionamento del segnale e protezione ambientale.

Quali sono i requisiti tipici di alimentazione e le opzioni disponibili per l'uscita del segnale?

La maggior parte dei sensori di spostamento lineare funziona con alimentazioni industriali standard comprese tra 12 e 24 VDC, con un consumo di corrente tipicamente inferiore a 100 milliampere. Le opzioni di uscita del segnale includono segnali analogici di tensione o corrente, protocolli di comunicazione digitale come CANbus o Ethernet, e interfacce specializzate per specifici sistemi di controllo. La stabilità dell'alimentazione e le caratteristiche di rumore influiscono direttamente sulla precisione delle misurazioni, in particolare per applicazioni ad alta risoluzione.

Con quale frequenza deve essere eseguita la verifica della calibrazione per i sensori in linea di produzione?

La frequenza di verifica della calibrazione dipende dall'importanza dell'applicazione, dalle condizioni ambientali e dai requisiti normativi, ed è tipicamente compresa tra trimestrale e annuale per la maggior parte delle applicazioni industriali. Le applicazioni critiche di controllo qualità possono richiedere verifiche più frequenti, mentre condizioni ambientali stabili possono consentire intervalli più lunghi. Il monitoraggio dell'andamento dei dati di calibrazione aiuta a definire programmi ottimali di verifica basati sulle effettive caratteristiche di deriva delle prestazioni per installazioni specifiche.

Indice

- Comprensione della tecnologia dei sensori di spostamento lineare

- Pianificazione e valutazione pre-installazione

- Procedure di Installazione Meccanica

- Installazione e cablaggio elettrico

- Calibrazione e Test del Sistema

- Manutenzione e Risoluzione dei Problemi

-

Domande Frequenti

- Quali sono i fattori più critici da considerare quando si sceglie un punto di montaggio per i sensori di spostamento lineare?

- Come faccio a determinare l'intervallo di misura e la risoluzione appropriati per la mia applicazione?

- Quali sono i requisiti tipici di alimentazione e le opzioni disponibili per l'uscita del segnale?

- Con quale frequenza deve essere eseguita la verifica della calibrazione per i sensori in linea di produzione?