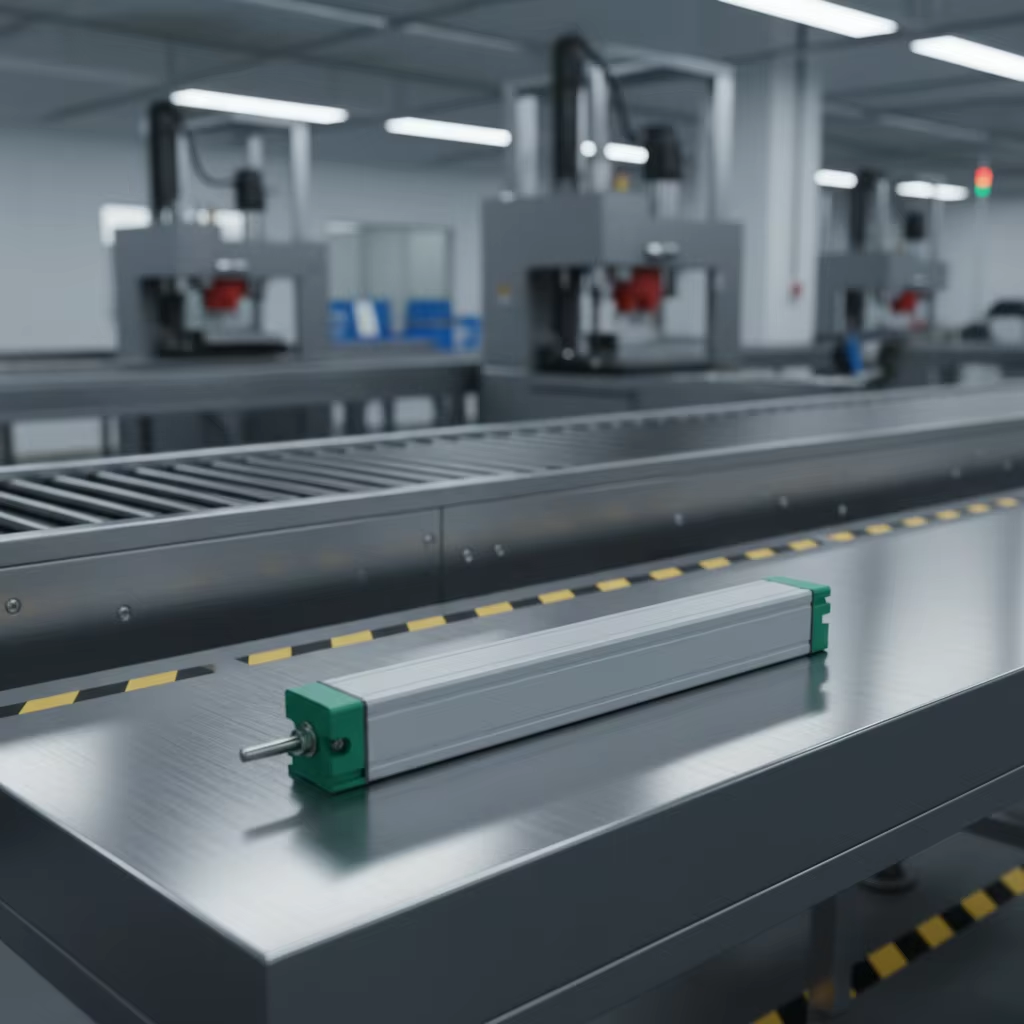

Proizvodne ustanove po vsem svetu se zanašajo na natančno merilno tehnologijo, da ohranijo kakovostno kontrolo in operativno učinkovitost na svojih proizvodnih linijah. Uvedba napredne opreme za zaznavanje je postala bistvena za sodobne industrijske procese, kjer točnost in zanesljivost neposredno vplivata na kakovost izdelkov in splošno produktivnost. Med najpomembnejšimi razpoložljivimi merilnimi orodji danes se linearni senzor pomika izpostavlja kot osnovna komponenta za spremljanje položaja, gibanja in dimenzijskih sprememb v avtomatiziranih sistemih.

Namestitev teh naprednih merilnih naprav zahteva previdno načrtovanje, ustrezno tehnično znanje in sledenje najboljšim praksam v industriji, da se zagotovi optimalna zmogljivost in dolga življenjska doba. Vključitev v proizvodno linijo vključuje več vidikov, kot so mehansko montažo, električne povezave, zaščita pred okoljem in postopki umerjanja, ki jih je treba izvesti natančno, da se doseže zanesljivo delovanje.

Razumevanje tehnologije senzorjev linearnega pomika

Osnovna delovna načela

Linearni senzorji za premostitev delujejo na podlagi različnih tehnoloških načel, pri čemer vsak ponuja posebne prednosti za določene industrijske aplikacije. Med najpogostejše vrste spadajo potenciometrični senzorji, ki uporabljajo upornike za ustvarjanje napetostnih signalov, sorazmernih spremembam položaja, ter magnetostriktivni senzorji, ki z magnetnimi spremembami določijo natančne podatke o položaju. Ti naprave pretvarjajo mehansko premostitev v električne signale, ki jih lahko obdelujejo nadzorne sistemi in oprema za pridobivanje podatkov.

Sodobni senzorji vključujejo napredne materiale in proizvodne tehnike, da dosežejo izjemno točnost, pogosto z ločljivostjo v mikrometrih ali še boljšo, odvisno od konkretnega modela in zahtev aplikacije. Značilnosti izhodnega signala se razlikujejo med analognimi napetostnimi izhodi, digitalnimi komunikacijskimi protokoli in specializiranimi vmesnimi standardi, ki morajo biti združni s trenutnimi nadzornimi sistemi v proizvodnih linijah.

Mehanizmi za kompenzacijo temperature, vgrajeni v kakovostne senzorje, zagotavljajo stabilnost meritev v različnih okoljskih pogojih, ki se pogosto pojavljajo v industrijskih okoljih. Ta značilnost postane še posebej pomembna, ko senzorji delujejo v okoljih z znatnimi nihanjih temperature, ki bi sicer lahko vplivala na natančnost meritev in zanesljivost sistema.

Specifične zahteve glede uporabe

Različne aplikacije na proizvodnih linijah zahtevajo določene značilnosti senzorjev, vključno z merilnim obsegom, ločljivostjo, časom odziva in odpornostjo proti okoljskim vplivom. Pri operacijah na sestavnih linijah so lahko potrebni senzorji s hitrim časom odziva za spremljanje hitro premikajočih se komponent, medtem ko na kontrolnih postajah kakovosti morda imajo prednost najvišja natančnost pred hitrostjo za natančna dimenzijska merjenja.

Fizična velikost in konfiguracija montaže senzorja senzor linearnega premika morajo biti usklajeni s prostorom za namestitev in mehanskimi omejitvami v proizvodnem okolju. Kompaktna zasnova omogoča integracijo v tesne prostore, medtem ko zagotavlja robustna izdelava zanesljivo delovanje v zahtevnih industrijskih pogojih, kot so vibracije, udari in izpostavljenost onesnaženju.

Zmožnosti obdelave signalov in komunikacijska vmesnika določata, kako učinkovito se podatki senzorjev integrirajo v obstoječe avtomatizacijske sisteme, programabilne logične krmilnike in omrežja za zbiranje podatkov. Kompatibilnost s standardnimi industrijskimi komunikacijskimi protokoli omogoča brezhibno integracijo in zmanjša zapletenost implementacije za osebje za vzdrževanje ter sistemske integratorje.

Načrtovanje in ocena pred namestitvijo

Pregled lokacije in analiza zahtev

Celovita evaluacija lokacije predstavlja temelj uspešnih projektov namestitve senzorjev, ki zahteva podrobno oceno mehanskih mest za montažo, razpoložljivosti električne infrastrukture in okoljskih pogojev, ki bi lahko vplivali na delovanje senzorjev. Analiza postavitve proizvodne linije določi optimalne točke za namestitev senzorjev, ki zagotavljajo natančne meritvene podatke in hkrati zmanjšujejo motnje pri običajnem delovanju in vzdrževalnih dejavnostih.

Zahtevana merilna območja je treba natančno izračunati, da se zagotovi, da izbrani senzorji omogočajo zadostno pot premika z ustreznimi varnostnimi mejami za običajno delovanje in morebitne pogoje prevelikega premika. Razumevanje pričakovanih vzorcev pomika, hitrosti in frekvenc pomaga določiti najprimernejšo tehnologijo senzorjev in zmogljivostne specifikacije za vsako posamezno uporabo.

Ocena okolja vključuje oceno temperaturnih območij, ravni vlažnosti, lastnosti vibracij, virov elektromagnetnih motenj in možnega izpostavljanja onesnaženju, ki bi lahko vplivalo na delovanje senzorjev. Te informacije vodijo pri izbiri primernih zaščitnih ukrepov in konfiguracij senzorjev, ki zagotavljajo dolgoročno zanesljivost v določenem obratovalnem okolju.

Načrtovanje integracije sistemov

Ocena električne infrastrukture zajema zahteve glede napajanja, poti usmerjanja signalov in specifikacij vmesnikov krmilnega sistema, ki jih je treba obravnavati med načrtovanjem namestitve. Značilnosti porabe električne energije linearnega senzorja za merjenje pomika se morajo ujemati z razpoložljivo električno zmogljivostjo, medtem ko določajo lastnosti ohranjanja celovitosti signala primerni tipi kablov in metode usmerjanja.

Analiza združljivosti nadzornega sistema zagotavlja, da izbrani senzorji oddajajo izhodne signale, ki ustrezajo vhodnim zahtevam obstoječih programabilnih logičnih krmilnikov, sistemov za zbiranje podatkov ali specializirane nadzorne opreme. Zahtevi za kondicioniranje signalov morda zahtevajo dodatne vmesne module ali ojačevalnike, da se dosežejo ustrezni nivoji signalov in odpornost proti motnjam.

Zahtevi za dokumentacijo vključujejo izdelavo risb za vgradnjo, shem ožičenja in postopkov kalibracije, ki omogočajo pravilno vgradnjo ter prihodnje vzdrževalne dejavnosti. Celovita dokumentacija podpira odpravljanje težav in zagotavlja enotne postopke vgradnje za več senzorjev in različne lokacije na proizvodni liniji.

Postopki mehanske vgradnje

Montažni elementi in naprave za vpenjanje

Pravilna mehanska montaža zagotavlja natančno merjenje in preprečuje poškodbe senzorja zaradi prevelikih sil ali nepravilne poravnave med obratovanjem. Konstrukcija nosilnega okvirja mora zagotavljati tog podporo, hkrati pa upoštevati toplotno raztezanje in običajne mehanske defleksije, ne da bi pri tem povzročila napake pri merjenju ali koncentracije napetosti, ki bi lahko vplivale na življenjsko dobo senzorja.

Postopki poravnavanja zahtevajo natančna orodja in merilno opremo za doseganje pravilne orientacije senzorja glede na premikajoče se komponente, ki se nadzorujejo. Kotna nepravilna poravnava lahko povzroči napake pri merjenju ter poveča mehansko obrabo senzorskih komponent, zlasti v aplikacijah z visoko hitrostjo ali visokofrekvenčnimi gibanji.

Zaščitne ukrepi, kot so varnostne pregrade, ščiti in okoljske ovojnice, pomagajo preprečiti nenamerna poškodba zaradi premikajoče se opreme, padajočih predmetov ali izpostavljenosti trdim okoljskim razmeram. Ti zaščitni sistemi ne smejo vplivati na delovanje senzorjev, hkrati pa morajo zagotavljati ustrezno zaščito pred verjetnimi nevarnostmi v proizvodnem okolju.

Sistemi povezav in spojk

Mehanska povezava med linearnim senzorjem za merjenje pomika in opremo, ki se spremlja, zahteva previdno oceno lastnosti prenosa sile, obrabe ter dostopnosti za vzdrževanje. Povezave s koluti, členki z vilicami in fleksibilne spojke omogočajo različne konfiguracije montaže, hkrati pa zmanjšujejo stranske obremenitve, ki bi lahko vplivale na točnost merjenja ali povzročile predčasno okvaro senzorja.

Pri montaži je treba upoštevati ustrezne nastavitve prednapetosti, omejitve hoje in zaščito pred prekoračitvijo, da se prepreči poškodba zaradi nepričakovanega gibanja izven običajnih delovnih razponov. Mehanski končni stiki in varnostne naprave zagotavljajo dodatno zaščito pred okvarami opreme ali uporabniškimi napakami, ki bi lahko povzročile prevelik pomik senzorja.

Redni pregledi in zahtevki glede maščenja mehanskih priključkov zagotavljajo zanesljivo delovanje in omogočajo prepoznavanje morebitnega obraba, preden vpliva na merilno zmogljivost. Postopke vzdrževanja je treba dokumentirati in vključiti v standardne programe vzdrževanja proizvodnih linij, da se čim bolj podaljša življenjska doba senzorja.

Električna namestitev in ožičenje

Napajanje in ozemljitev

Električna namestitev se začne s preverjanjem specifikacij električnega napajanja, vključno z nivoji napetosti, zahtevki za tokom in lastnostmi stabilnosti, ki zagotavljajo pravilno delovanje senzorjev. Čisti, stabilni viri napajanja zmanjšujejo motnje pri meritvah in preprečujejo nestabilno obnašanje, ki bi lahko ogrozilo zmogljivost nadzornega sistema proizvodne linije.

Zazemljitveni sistemi morajo zagotavljati poti z nizko impedanco za dušenje električnih motenj, hkrati pa je treba izogniti zankam ozemljitve, ki bi lahko povzročile napake pri meritvah v občutljivih aplikacijah. Sheme enotočkovne zazemljitve ponujajo najpogosteje optimalno zmogljivost pri namestitvi linearnih pomikalnih senzorjev, še posebej kadar več senzorjev deluje v neposredni bližini.

Načrtovanje razdelitve električne energije upošteva zahteve za prihodnjo razširitev in vključuje ustrezne naprave za zaščito tokokrogov, da se prepreči poškodba zaradi električnih okvar ali nepravilnosti v napajanju. Ločene napajalne naprave za kritične meritve pomagajo ločiti merilne tokokruge od električnega hrupa, ki ga ustvarjajo motorji, pogoni in druga visokonapetostna oprema.

Namestitev signalnih kablov

Izbira signalnih kablov in načini vodjenja kablov bistveno vplivajo na natančnost meritev in zanesljivost sistema, zato je potrebno posvetiti posebno pozornost specifikacijam kablov, učinkovitosti ekraniranja in ukrepom za fizično zaščito. Kabeli visoke kakovosti z ustreznimi preseki vodnikov in konfiguracijami ekraniranja zmanjšujejo degradacijo signalov in občutljivost na elektromagnetne motnje.

Poti za vlečenje kablov morajo izogibati vročim območjem, premikajoči se mehaniki in močnim virom elektromagnetnih polj ter hkrati omogočati dostop za prihodnje vzdrževanje in odpravljanje napak. Ustrezen sistem podpore kablov preprečuje koncentracijo napetosti in poškodbe zaradi upogibanja, ki bi lahko povzročile občasne povezave ali popolne okvare vezja.

Postopki zaključevanja priključkov zahtevajo natančno izdelavo in ustrezna orodja, da se zagotovi zanesljivo dolgoročno delovanje električnih priključkov. Ustrene tehnike sestavljanja priključkov, namestitev napetostne zaščite in tesnjenje pred okoljem preprečujejo prodor vlage in korozijo, ki bi lahko poslabšale kakovost signala ali povzročile okvare sistema.

Umerjanje in preizkušanje sistema

Začetni postopki umerjanja

Postopki umerjanja določajo razmerje med fizičnim pomikom in električnimi izhodnimi signali, s čimer zagotavljajo, da natančnost merjenja ustreza zahtevam uporabe v celotnem določenem delovnem območju. Referenčni standardi in precizna merilna oprema zagotavljajo sledljivost do nacionalnih standardov ter preverjajo lastnosti senzorjev.

Postopki umerjanja v več točkah ponavadi vključujejo postavitev senzorja na znane vrednosti pomika in beleženje ustreznih izhodnih signalov za določitev linearnosti ter prepoznavanje morebitnih sistematičnih napak. Dokumentacija podatkov o umerjanju ustvari osnovne reference za prihodnje preverjanje in pomaga pri prepoznavanju postopnih sprememb zmogljivosti s časom.

Preverjanje kompenzacije temperature zagotavlja natančna merjenja v celotnem pričakovanem delovnem temperaturnem območju, kar je še posebej pomembno za aplikacije, pri katerih pride do pomembnih toplotnih nihanj. Toplotno testiranje lahko zahteva uporabo specializiranih okoljskih komor ali podaljšanih obdobij spremljanja, da se značilnosti senzorja opišejo pri različnih temperaturnih pogojih.

Testiranje integracije sistema

Celovito testiranje sistema preverja pravilno integracijo med senzorjem linearnega pomika in sistemi nadzora proizvodne linije, opremo za zajemanje podatkov ter vmesniki med človekom in strojem. Funkcionalno testiranje zajema normalne obratovalne pogoje ter scenarije napak, da se zagotovi ustrezna reakcija sistema v različnih okoliščinah.

Preizkušanje dinamičnega odziva ovrednoti zmogljivost senzorjev v dejanskih obratovalnih pogojih, vključno s tipičnimi vzorci gibanja, hitrostmi in profili pospeševanja, ki se pojavljajo med običajnimi proizvodnimi dejavnostmi. To preizkušanje pomaga ugotoviti morebitne težave pri zakasnitvah obdelave signalov, zahtevah po filtriranju ali mehanskih resonancah, ki bi lahko vplivale na kakovost meritev.

Preizkušanje komunikacijskega protokola preverja pravilno pošiljanje in prejemanje podatkov med senzorji in nadzornimi sistemi, vključno s sposobnostmi ravnanja z napakami ter diagnostičnimi funkcijami, ki omogočajo vzdrževalna dela. Preizkušanje omrežne povezljivosti zagotavlja zanesljivo delovanje znotraj obstoječe industrijske komunikacijske infrastrukture.

Održavanje in odpravljanje napak

Programi preventivnega vzdrževanja

Sistematicni programi vzdrževanja podaljšajo življenjsko dobo linearnih senzorjev za premik in zagotavljajo ohranjanje natančnosti meritev z rednimi pregledi ter postopki preverjanja zmogljivosti. Preventivna vzdrževanja vključujejo vizualne preglede, električna testiranja, mehanske preglede in preverjanje kalibracije, ki se izvajajo v predhodno določenih intervalih.

Spremljanje okoljskih pogojev pomaga prepoznati spremembe, ki bi lahko vplivale na delovanje senzorjev, kot so nihanja temperature, spremembe vlažnosti, povečanje vibracij ali kopičenje onesnaženja. Zgodnje zaznavanje okoljskih sprememb omogoča uvedbo popravljalnih ukrepov, preden pride do poslabšanja natančnosti meritev ali okvar opreme.

Dokumentacija vzdrževalnih dejavnosti in trendov zmogljivosti podpira strategije prediktivnega vzdrževanja ter pomaga določiti optimalne intervale zamenjave porabnih komponent. Vzdrževalni zapiski ponujajo tudi dragocene informacije za odpravljanje težav in zahteve po garanciji, kadar pride do težav z opremo.

Običajne težave in rešitve

Postopki odpravljanja težav zajemajo pogoste težave pri namestitvi in obratovanju, kot so motnje signala, odmik meritev, mehansko obrabljanje in težave z električnimi priklopi. Sistematični diagnostični pristopi omogočajo hitro ugotavljanje koreninskih vzrokov in zmanjšujejo izpade proizvodnih linij med vzdrževalnimi dejavnostmi.

Težave s kakovostjo signala pogosto izvirajo iz električnih motenj, slabih praks pri ozemljitvi ali neustrezne ekraniranosti kablov, kar se lahko odpravi z izboljšanimi tehnikami namestitve ali dodatnimi filtracijskimi ukrepi. Težave z natančnostjo meritev lahko kažejo na odmik kalibracije, mehansko nepravilno poravnavo ali spremembe v okolju, ki zahtevajo popravek.

Okoljska zaščita lahko zaradi vdora vlage, kopičenja onesnažil ali poškodb zaradi temperature vodi do predčasnega okvarjenja senzorjev. Redna preverjanja in zamenjava zaščitnih elementov pomagata preprečiti dragocene okvare ter ohranjata zanesljivo delovanje v zahtevnih industrijskih okoljih.

Pogosta vprašanja

Kateri so najpomembnejši dejavniki, ki jih je treba upoštevati pri izbiri mesta za namestitev linearnih senzorjev za merjenje pomika?

Najpomembnejši vidiki pri namestitvi vključujejo mehansko stabilnost, dostopnost za vzdrževanje, zaščito pred okoljskimi nevarnostmi in poravnavo z opremo, ki se spremlja. Mesto namestitve mora zagotavljati trdno podporo, da se preprečijo napake pri meritvah, hkrati pa omogočati pravilno poravnavo senzorja in dovolj razpon gibanja. Okoljski dejavniki, kot so temperatura, vibracije in izpostavljenost onesnaženju, znatno vplivajo na življenjsko dobo senzorjev in natančnost njihovega delovanja.

Kako določim primeren merilni razpon in ločljivost za mojo aplikacijo?

Izbira merilnega razpona zahteva analizo največjega pričakovanega pomika skupaj z varnostnimi mejniki za zaščito pred prehodom, ponavadi 10–20 % čez običajne obratovalne meje. Zahteve glede ločljivosti so odvisne od najmanjše spremembe položaja, ki jo je treba zanesljivo zaznati, ob upoštevanju tako mehanskih natančnostnih zahtev kot električnih lastnosti motenj v namestitvenem okolju. Senzorji z višjo ločljivostjo lahko zahtevajo bolj napredne ukrepe za kondicioniranje signala in zaščito okolja.

Kakšne so tipične zahteve za napajanje in možnosti izhodnega signala?

Večina linearnih senzorjev za premik deluje na standardnih industrijskih napajalnih napetostih v razponu od 12–24 V enosmernega toka s porabo toka, ki je ponavadi pod 100 milijamperov. Možnosti izhodnega signala vključujejo analogni napetostni ali tokovni signal, digitalne komunikacijske protokole, kot sta CANbus ali Ethernet, ter specializirane vmesnike za določene nadzorne sisteme. Stabilnost napajanja in lastnosti motenj neposredno vplivata na natančnost merjenja, še posebej pri aplikacijah z visoko ločljivostjo.

Kako pogosto se mora preveriti kalibracija senzorjev na proizvodni liniji?

Pogostost preverjanja kalibracije je odvisna od pomembnosti aplikacije, okoljskih pogojev in predpisanih zahtev, pri večini industrijskih aplikacij pa se običajno giblje od četrtletno do enkrat letno. Aplikacije s kritičnim nadzorom kakovosti lahko zahtevajo pogostejša preverjanja, medtem ko stabilni okoljski pogoji omogočajo daljše intervale. Spremljanje trendov podatkov o kalibraciji pomaga določiti optimalne urnike preverjanja na podlagi dejanskih značilnosti driftovanja za posamezne namestitve.

Vsebina

- Razumevanje tehnologije senzorjev linearnega pomika

- Načrtovanje in ocena pred namestitvijo

- Postopki mehanske vgradnje

- Električna namestitev in ožičenje

- Umerjanje in preizkušanje sistema

- Održavanje in odpravljanje napak

-

Pogosta vprašanja

- Kateri so najpomembnejši dejavniki, ki jih je treba upoštevati pri izbiri mesta za namestitev linearnih senzorjev za merjenje pomika?

- Kako določim primeren merilni razpon in ločljivost za mojo aplikacijo?

- Kakšne so tipične zahteve za napajanje in možnosti izhodnega signala?

- Kako pogosto se mora preveriti kalibracija senzorjev na proizvodni liniji?