Tillverkningsanläggningar världen över är beroende av exakt mätteknik för att upprätthålla kvalitetskontroll och driftseffektivitet på sina produktionslinjer. Införandet av avancerad sensorteknik har blivit avgörande för moderna industriella processer, där noggrannhet och tillförlitlighet direkt påverkar produktkvalitet och total produktivitet. Bland de viktigaste mätverktyg som finns tillgängliga idag sticker linjär förflyttningsgivare ut som en grundläggande komponent för övervakning av position, rörelse och dimensionella förändringar i automatiserade system.

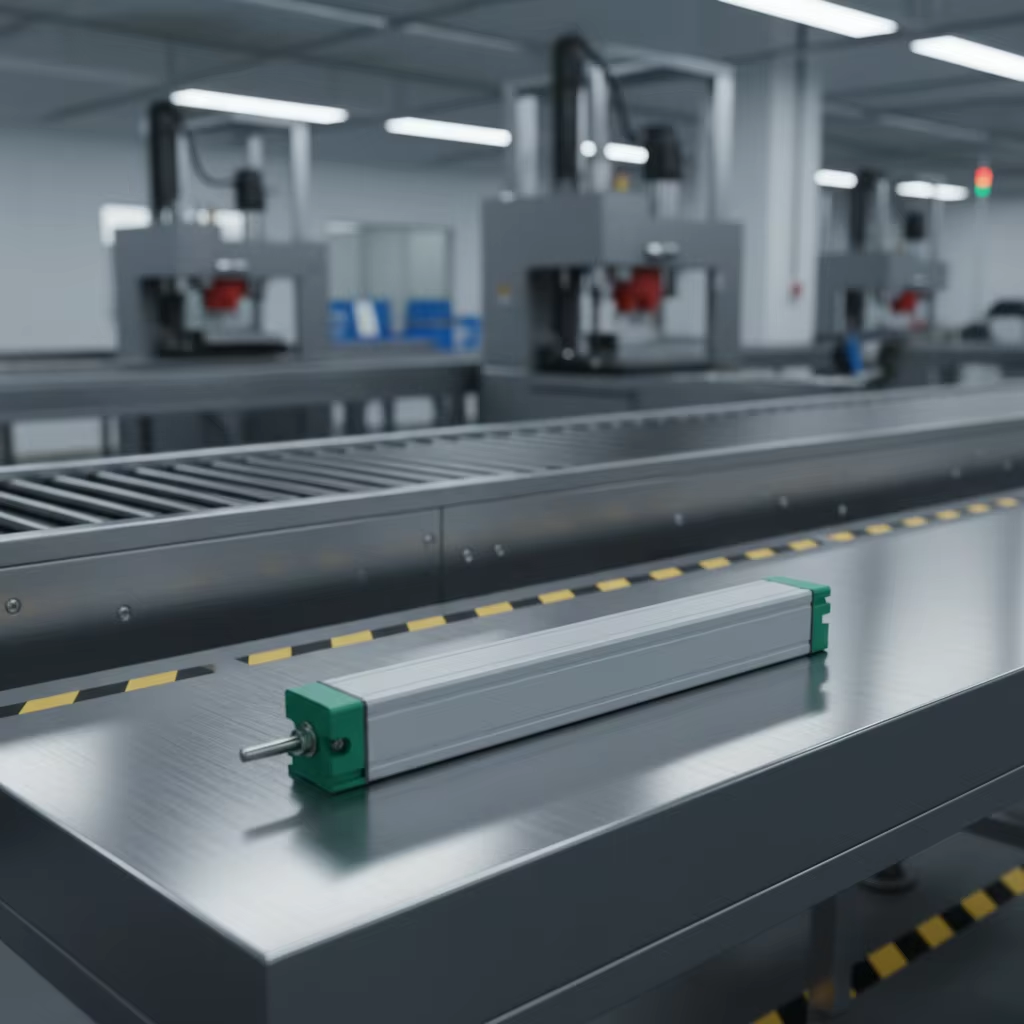

Installationsprocessen för dessa sofistikerade mätenheter kräver noggrann planering, tillräcklig teknisk kunskap och efterlevnad av branschens bästa praxis för att säkerställa optimal prestanda och lång livslängd. Integration i produktionslinjen innebär flera överväganden, inklusive mekanisk montering, elektriska anslutningar, skydd mot miljöpåverkan och kalibreringsförfaranden som måste utföras med precision för att uppnå tillförlitlig drift.

Förståelse av tekniken för linjära förflyttningsgivare

Kärnopererande principer

Linjära förflyttningsgivare fungerar enligt olika tekniska principer, där varje typ erbjuder specifika fördelar för vissa industriella tillämpningar. De vanligaste typerna inkluderar potentiometriska givare som använder resistiva element för att generera spänningsignaler proportionella mot lägesförändringar, samt magnetorestruktiva givare som använder magnetfältsvariationer för att fastställa exakta positionsdata. Dessa enheter omvandlar mekanisk förflyttning till elektriska signaler som kan bearbetas av styrsystem och datainsamlingsutrustning.

Moderna givardesigner innefattar avancerade material och tillverkningstekniker för att uppnå exceptionell noggrannhet, ofta med upplösningar i mikrometerstorlek eller bättre beroende på specifikt modellval och applikationskrav. Signalutgångsegenskaperna varierar mellan analoga spänningsutgångar, digitala kommunikationsprotokoll och specialiserade gränssnittsstandarder som måste vara kompatibla med befintliga produktionslinjers styrsystem.

Temperaturkompenseringsmekanismer inbyggda i kvalitetssensorer säkerställer mätstabilitet vid varierande miljöförhållanden som ofta förekommer i industriella miljöer. Denna funktion blir särskilt viktig när sensorer arbetar i miljöer med betydande temperatursvängningar som annars kan påverka mätnoggrannheten och systemets tillförlitlighet.

Användningsrelaterade överväganden

Olika produktionslinjeapplikationer kräver specifika sensoregenskaper, inklusive mätomfång, upplösning, responstid och motståndskraft mot miljöpåverkan. Monteringslinjeoperationer kan kräva sensorer med snabba responstider för att spåra snabbt rörliga komponenter, medan kvalitetskontrollstationer kanske prioriterar maximal noggrannhet framför hastighet för exakta dimensionsmätningar.

Den fysiska storleken och monteringskonfigurationen av linjär förskjutningssensor måste anpassas till det tillgängliga installationsutrymmet och de mekaniska begränsningarna i produktionsmiljön. Kompakta konstruktioner underlättar integration i trånga utrymmen, medan robust byggnad säkerställer tillförlitlig drift under utmanande industriella förhållanden, inklusive vibration, stötar och exponering för föroreningar.

Signalbehandlingsförmåga och kommunikationsgränssnitt avgör hur effektivt sensordata integreras med befintliga automatiseringssystem, programmerbara logikstyrningar och datainsamlingsnätverk. Kompatibilitet med standardindustriella kommunikationsprotokoll möjliggör smidig integration och minskar implementeringskomplexiteten för underhållspersonal och systemintegratörer.

Planering och bedömning före installation

Platsbesiktning och kravanalys

Omfattande platsutvärdering utgör grunden för lyckade projekt för installation av sensorer och kräver en detaljerad bedömning av mekaniska monteringsplatser, tillgång till elektrisk infrastruktur samt miljöförhållanden som kan påverka sensors prestanda. Analys av produktionslinjens layout identifierar optimala platser för sensorplacering som ger noggranna mätdata samtidigt som störningar i normala drift- och underhållsaktiviteter minimeras.

Kraven på mätomfång måste noggrant beräknas för att säkerställa att de valda sensorerna erbjuder tillräcklig rörelsesträcka med lämpliga säkerhetsmarginaler för normal drift och potentiella överhastighetsförhållanden. Att förstå de förväntade förskjutningsmönstren, hastigheterna och frekvenserna hjälper till att avgöra den mest lämpliga sensortekniken och prestandaspecifikationerna för varje tillämpning.

Miljöbedömning inkluderar utvärdering av temperaturområden, fuktighetsnivåer, vibrationskarakteristik, källor till elektromagnetisk störning och potentiell exponering för föroreningar som kan påverka sensorfunktionen. Denna information vägleder valet av lämpliga skyddsåtgärder och sensorinställningar som säkerställer långsiktig tillförlitlighet i den specifika driftsmiljön.

Planering av systemintegration

Utvärdering av elförsörjningsinfrastruktur omfattar krav på strömförsörjning, signalledningsvägar och specifikationer för styrssystemgränssnitt som måste hanteras under planeringen av installationen. Effektförbrukningskarakteristiken för linjära positionsensorer måste överensstämma med tillgänglig elkraftkapacitet, medan hänsynstaganden till signalintegritet avgör lämpliga kabelltyper och ledningsmetoder.

Analys av kontrollsystemskompatibilitet säkerställer att de valda sensorerna ger utsignaler som överensstämmer med ingångskraven för befintliga programmerbara logikstyrningar, datainsamlingsystem eller specialiserad övervakningsutrustning. Krav på signalbehandling kan kräva ytterligare gränssnittsmoduler eller förstärkare för att uppnå lämpliga signalkalibrar och störningstäthet.

Dokumentationskrav inkluderar skapandet av installationsritningar, kopplingsscheman och kalibreringsförfaranden som underlättar korrekt installation och framtida underhållsaktiviteter. Omfattande dokumentation stödjer felsökningsarbete och säkerställer konsekventa installationsmetoder över flera sensorer och produktionslinjeplatser.

Mekaniska installationsförfaranden

Monteringsdelar och fixering

Riktig mekanisk montering säkerställer noggrann mätning och förhindrar skador på sensorn orsakade av överdrivna krafter eller feljustering under drift. Konstruktionsutformningen av monteringsbracketen måste ge stel stöd samtidigt som den tar hänsyn till termisk expansion och normala mekaniska böjningar utan att introducera mätfel eller spänningstoppar som kan påverka sensorns livslängd.

Justeringsförfaranden kräver precisionsverktyg och mätutrustning för att uppnå korrekt sensororientering i förhållande till de rörliga komponenter som övervakas. Vinkelfel kan orsaka mätfel och öka den mekaniska slitagepåverkan på sensorers komponenter, särskilt i tillämpningar med hög hastighet eller högfrekventa rörelser.

Skyddande åtgärder, inklusive skydd, skärmar och miljöinneslutningar, hjälper till att förhindra oavsiktlig skada från rörlig maskineri, fallande föremål eller exponering för hårda miljöförhållanden. Dessa skyddssystem får inte påverka sensorernas funktion negativt, samtidigt som de ger tillräckligt skydd mot rimligen förutsedda risker i produktionsmiljön.

Anslutnings- och kopplingssystem

Mekanisk anslutning mellan linjära förflyttningsgivare och övervakad utrustning kräver noggrann övervägning av kraftöverföringsegenskaper, slitageegenskaper och underhållstillgänglighet. Huvudgolv, gaffelkopplingar och flexibla kopplingar möjliggör olika monteringskonfigurationer samtidigt som sidobelastning minimeras, vilket annars kan påverka mätupplösningen negativt eller orsaka förtida givarfel.

Installationsförfaranden måste ta hänsyn till korrekta förspänningsinställningar, rörelsegränser och övergångsskydd för att förhindra skador orsakade av oväntad rörelse utöver normala driftområden. Mekaniska stopp och säkerhetsanordningar ger ytterligare skydd mot utrustningsfel eller operatörsfel som kan leda till överdriven sensorns förflyttning.

Regelbundna inspektionsprogram och smörjningskrav för mekaniska kopplingar säkerställer pålitlig fortsatt drift och hjälper till att identifiera potentiella slitageproblem innan de påverkar mätprestanda. Underhållsförfaranden bör dokumenteras och integreras i standardprogram för underhåll på produktionslinjer för att maximera sensorns livslängd.

Elektrisk installation och kablage

Elmatning och jordning

Elinstallationen börjar med verifiering av strömförsörjningsspecifikationer inklusive spänningsnivåer, strömkrafter och stabilitetsegenskaper som säkerställer korrekt sensors drift. Rena, stabila strömkällor minimerar mätbrus och förhindrar oregelbundet beteende som kan kompromettera prestandan i produktionslinjens kontrollsystem.

Jordningssystem måste tillhandahålla lågimpedansvägar för undertryckning av elektriskt brus samtidigt som jordslingor undviks, eftersom dessa kan introducera mätfel i känsliga tillämpningar. Enpunktsjordningssystem ger vanligtvis optimal prestanda för installation av linjära förflyttningsgivare, särskilt när flera givare arbetar i nära anslutning till varandra.

Planering av kraftfördelning tar hänsyn till framtida expansionsbehov och inkluderar lämpliga kretsskyddsanordningar för att förhindra skador orsakade av elektriska fel eller ojämna strömförsörjningar. Dedikerade strömförsörjningar för kritiska mätapplikationer hjälper till att isolera sensorkretsar från elektrisk brus som genereras av motorer, drivor och annan hög-effektutrustning.

Installation av signalkablar

Val av signalkablar och rutningsmetoder påverkar i hög grad mätens noggrannhet och systemets tillförlitlighet, vilket kräver noggrann uppmärksamhet på kablers specifikationer, skyddseffektivitet och fysiska skyddsåtgärder. Högkvalitativa kablar med lämpliga ledartvärsnitt och skyddskonfigurationer minimerar signalförstörning och känslighet för elektromagnetisk störning.

Kabelföringsvägar måste undvika områden med hög temperatur, rörliga maskiner och källor till starka elektromagnetiska fält, samtidigt som tillgänglighet bibehålls för framtida underhåll och felsökning. Lämpliga kabelfastsystem förhindrar spänngeneringar och skador orsakade av böjning, vilket kan leda till tillfälliga anslutningar eller totala kretsskador.

Anslutningsslutningsförfaranden kräver noggrann utförande och lämpliga verktyg för att säkerställa pålitlig långsiktig prestanda hos elektriska anslutningar. Korrekta tekniker för montering av kontakter, installation av dragavlastning och miljöförsegling hjälper till att förhindra fukttillträde och korrosion som kan försämra signalkvaliteten eller orsaka systemfel.

Kalibrering och systemtestning

Initiala kalibreringsförfaranden

Kalibreringsförfaranden etablerar sambandet mellan fysisk förflyttning och elektriska utsignaler, vilket säkerställer att mätens noggrannhet uppfyller programmets krav inom det angivna driftsområdet. Referensstandarder och precisionsmätningsutrustning säkerställer spårbarhet till nationella standarder och verifierar sensorernas prestandaegenskaper.

Kalibreringsförfaranden med flera punkter innebär vanligtvis att sensorn placeras vid kända förflyttningsvärden och motsvarande utsignaler registreras för att etablera linjäritetsegenskaper och identifiera eventuella systematiska fel. Dokumentation av kalibreringsdata skapar referensvärden för framtida verifiering och hjälper till att identifiera gradvisa prestandaförändringar över tiden.

Temperaturkompensationsverifiering säkerställer noggranna mätningar över det förväntade driftstemperaturområdet, särskilt viktigt för tillämpningar som innebär betydande termiska variationer. Termisk testning kan kräva specialiserade klimatkammare eller förlängda övervakningsperioder för att karaktärisera sensorbeteendet under olika temperaturförhållanden.

Systemintegrations testning

Komprehensiv systemtestning verifierar korrekt integration mellan linjär förflyttningsgivare och produktionslinjens styrsystem, datainsamlingsutrustning och gränssnitt för människa-maskin. Funktionell testning omfattar normala driftsförhållanden såväl som felscenarier för att säkerställa korrekt systemrespons under olika omständigheter.

Dynamisk responstestning utvärderar sensorernas prestanda under faktiska driftsförhållanden, inklusive typiska rörelsemönster, hastigheter och accelerationer som uppstår under normal produktion. Denna testning hjälper till att identifiera potentiella problem med signalfördröjningar, filterkrav eller mekaniska resonanser som kan påverka mätningens kvalitet.

Testning av kommunikationsprotokoll verifierar korrekt datatransmission och mottagning mellan sensorer och styrsystem, inklusive felhanteringsförmåga och diagnostikfunktioner som stödjer underhållsaktiviteter. Nätverksanslutningstestning säkerställer tillförlitlig drift inom befintlig industriell kommunikationsinfrastruktur.

Underhåll och felsökning

Preventiva Underhållsprogram

Systematiska underhållsprogram maximerar livslängden för linjära förflyttningsgivare och säkerställer bibehållen mätningsspridning genom regelbundna kontrollschema och prestandaverifieringsförfaranden. Förebyggande underhållsåtgärder inkluderar visuella inspektioner, elektriska tester, mekaniska kontroller och kalibreringsverifiering som utförs med förutbestämda intervall.

Miljöövervakning hjälper till att identifiera förändrade förhållanden som kan påverka givarens prestanda, inklusive temperaturvariationer, fuktighetsförändringar, ökad vibration eller ansamling av föroreningar. Tidig identifiering av miljöförändringar gör det möjligt att vidta korrigerande åtgärder innan mätningsspridningen försämras eller utrustningsfel uppstår.

Dokumentation av underhållsaktiviteter och prestandatrender stödjer prediktiva underhållsstrategier och hjälper till att identifiera optimala utbytesintervall för förbrukningsdelar. Underhållsprotokoll ger också värdefull information för felsökning och garantianspråk när utrustningsproblem uppstår.

Vanliga problem och lösningar

Felsökningsförfaranden behandlar vanliga installations- och driftproblem, inklusive signalstörningar, mätvärdesdrift, mekanisk nötning och problem med elektriska anslutningar. Systematiska diagnostiska tillvägagångssätt hjälper till att snabbt identifiera rotorsaker och minimera produktionsstillestånd under underhållsinsatser.

Problem med signalkvalitet orsakas ofta av elektrisk störning, dålig jordning eller otillräcklig kabelskärmning, vilket kan åtgärdas genom förbättrade installationstekniker eller ytterligare filtreringsåtgärder. Problem med mätningens noggrannhet kan tyda på kalibreringsdrift, mekanisk feljustering eller miljöförändringar som kräver korrigerande åtgärder.

Miljöskyddets försämring kan leda till tidig sensorfel genom fukttillträde, ansamling av föroreningar eller temperaturrelaterade skador. Regelbunden kontroll och utbyte av skyddande element hjälper till att förhindra kostsamma haverier och säkerställer tillförlitlig drift i krävande industriella miljöer.

Vanliga frågor

Vilka är de viktigaste faktorerna att ta hänsyn till vid val av monteringsplats för linjära positionsensorer?

De viktigaste monteringsaspekterna inkluderar mekanisk stabilitet, tillgänglighet för underhåll, skydd mot miljöpåverkan samt justering i förhållande till den övervakade utrustningen. Monteringsplatsen måste ge ett styvt stöd för att förhindra mätfel, samtidigt som korrekt sensorkalibrering och rörelseomfång säkerställs. Miljöfaktorer såsom temperatur, vibrationer och exponering för föroreningar påverkar sensorernas livslängd och mät noggrannhet i betydande grad.

Hur avgör jag lämpligt mätområde och upplösning för min applikation?

Val av mätområde kräver analys av maximal förväntad förflyttning plus säkerhetsmarginaler för överförflyttningskydd, vanligtvis 10–20 % utöver normala driftgränser. Upplösningskrav beror på den minsta positionsförändring som måste kunna detekteras tillförlitligt, med hänsyn till både mekaniska precisionskrav och elektriska störsignalskarakteristika i installationsmiljön. Sensorer med högre upplösning kan kräva mer avancerade signalbehandlings- och skyddslösningar mot miljöpåverkan.

Vilka är de vanliga strömförbrukningskraven och tillgängliga signalkopplingsalternativ?

De flesta linjära förflyttningsgivare fungerar med standard industriella strömförsörjningar från 12–24 VDC med en strömförbrukning som vanligtvis ligger under 100 milliampere. Alternativ för signalutgång inkluderar analog spänning eller strömsignaler, digitala kommunikationsprotokoll som CANbus eller Ethernet samt specialiserade gränssnitt för specifika styrsystem. Stabilitet och brus i strömförsörjningen påverkar direkt mätnoggrannheten, särskilt vid tillämpningar med hög upplösning.

Hur ofta bör kalibreringsverifiering utföras för givare på produktionslinjer?

Kalibreringsverifieringens frekvens beror på applikationens kritikalitet, miljöförhållanden och regulatoriska krav, och ligger vanligtvis mellan kvartalsvis och årligen för de flesta industriella applikationer. Viktiga kvalitetskontrollapplikationer kan kräva mer frekvent verifiering, medan stabila miljöförhållanden kan tillåta längre intervall. Trendövervakning av kalibreringsdata hjälper till att fastställa optimala verifieringsscheman baserat på faktiska prestandadriftegenskaper för specifika installationer.

Innehållsförteckning

- Förståelse av tekniken för linjära förflyttningsgivare

- Planering och bedömning före installation

- Mekaniska installationsförfaranden

- Elektrisk installation och kablage

- Kalibrering och systemtestning

- Underhåll och felsökning

-

Vanliga frågor

- Vilka är de viktigaste faktorerna att ta hänsyn till vid val av monteringsplats för linjära positionsensorer?

- Hur avgör jag lämpligt mätområde och upplösning för min applikation?

- Vilka är de vanliga strömförbrukningskraven och tillgängliga signalkopplingsalternativ?

- Hur ofta bör kalibreringsverifiering utföras för givare på produktionslinjer?