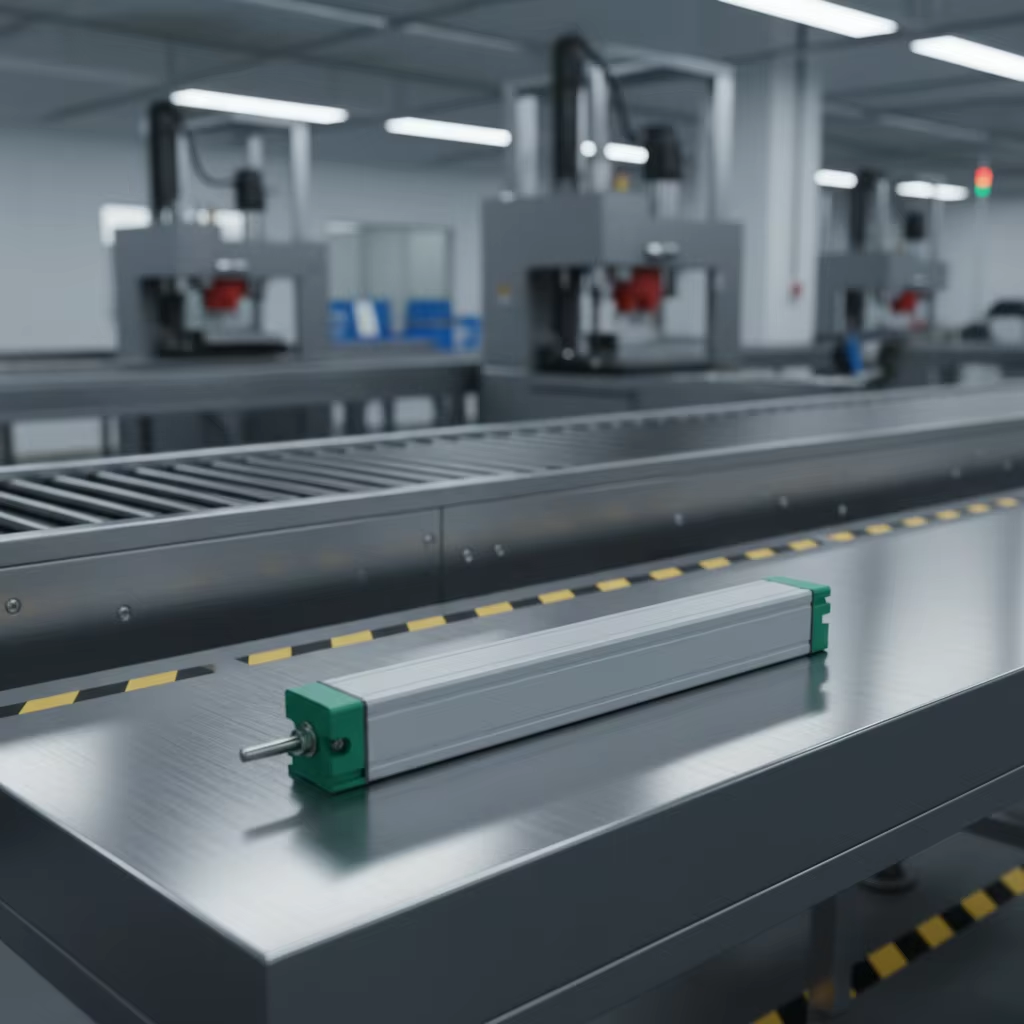

تسهیلات تولیدی در سراسر جهان به فناوری اندازهگیری دقیق متکی هستند تا کنترل کیفیت و کارایی عملیاتی را در خطوط تولید خود حفظ کنند. بهکارگیری تجهیزات حسگری پیشرفته برای فرآیندهای صنعتی مدرن ضروری شده است، جایی که دقت و قابلیت اطمینان بهطور مستقیم بر کیفیت محصول و بهرهوری کلی تأثیر میگذارند. در میان مهمترین ابزارهای اندازهگیری موجود امروزه، سنسور جابجایی خطی به عنوان یک مؤلفه بنیادی برای نظارت بر موقعیت، حرکت و تغییرات ابعادی در سیستمهای اتوماسیون برجسته است.

فرآیند نصب این دستگاههای اندازهگیری پیشرفته نیازمند برنامهریزی دقیق، دانش فنی مناسب و رعایت رویههای بهترین شیوههای صنعتی است تا عملکرد بهینه و طول عمر لازم تضمین شود. ادغام در خط تولید شامل ملاحظات متعددی است که شامل نصب مکانیکی، اتصالات الکتریکی، حفاظت محیطی و رویههای کالیبراسیون میشود و باید با دقت اجرا شوند تا عملکرد قابل اعتمادی حاصل گردد.

درک فناوری سنسور جابجایی خطی

اصول اساسی کارکرد

سنسورهای جابجایی خطی بر اساس اصول تکنولوژیکی مختلفی عمل میکنند که هر کدام مزایای خاصی را برای کاربردهای صنعتی مشخص فراهم میآورند. رایجترین انواع شامل سنسورهای پتانسیومتریک هستند که از عناصر مقاومتی برای تولید سیگنالهای ولتاژ متناسب با تغییرات موقعیت استفاده میکنند، و سنسورهای مگنتواستریکتیو که از تغییرات میدان مغناطیسی برای تعیین دادههای دقیق موقعیت بهره میبرند. این دستگاهها جابجایی مکانیکی را به سیگنالهای الکتریکی تبدیل میکنند که میتوانند توسط سیستمهای کنترل و تجهیزات جمعآوری داده پردازش شوند.

طراحیهای مدرن سنسورها از مواد پیشرفته و تکنیکهای تولید پیچیده برای دستیابی به سطوح استثنایی دقت استفاده میکنند که اغلب بسته به مدل خاص و نیازهای کاربردی، به وضوحی در حد میکرومتر یا بهتر میرسند. ویژگیهای خروجی سیگنال بین خروجیهای آنالوگ ولتاژ، پروتکلهای ارتباطی دیجیتال و استانداردهای رابط تخصصی متفاوت است که باید با سیستمهای کنترل خط تولید موجود سازگار باشند.

مکانیسمهای جبران دما که در سنسورهای باکیفیت تعبیه شدهاند، ثبات اندازهگیری را در شرایط محیطی متغیر که معمولاً در محیطهای صنعتی رخ میدهد، تضمین میکنند. این ویژگی به ویژه زمانی مهم میشود که سنسورها در محیطهایی با نوسانات قابل توجه دما کار میکنند که در غیر این صورت میتوانند بر دقت اندازهگیری و قابلیت اطمینان سیستم تأثیر بگذارند.

ملاحظات خاص کاربرد

کاربردهای مختلف خط تولید نیازمند ویژگیهای خاص سنسور از جمله محدوده اندازهگیری، وضوح، زمان پاسخ و توانایی مقاومت در برابر شرایط محیطی هستند. عملیات مونتاژ ممکن است به سنسورهایی با زمان پاسخ سریع نیاز داشته باشند تا قطعات متحرک سریع را ردیابی کنند، در حالی که ایستگاههای کنترل کیفیت ممکن است دقت حداکثری را نسبت به سرعت برای اندازهگیریهای دقیق ابعادی ارجح بدانند.

اندازه فیزیکی و پیکربندی نصب سنسور حسگر جابجایی خطی باید با فضای نصب موجود و محدودیتهای مکانیکی در محیط تولید هماهنگ باشد. طراحیهای فشرده امکان ادغام در فضاهای تنگ را فراهم میکنند، در حالی که ساختار محکم، عملکرد قابل اعتمادی را در شرایط صنعتی چالشبرانگیز از جمله ارتعاش، ضربه و قرار گرفتن در معرض آلودگی تضمین میکند.

قابلیتهای پردازش سیگنال و رابطهای ارتباطی تعیین میکنند که دادههای سنسور چقدر بهطور مؤثر با سیستمهای اتوماسیون موجود، کنترلکنندههای منطقی برنامهپذیر و شبکههای جمعآوری داده ادغام شوند. سازگاری با پروتکلهای ارتباطی صنعتی استاندارد، امکان ادغام بدون درز و کاهش پیچیدگی پیادهسازی را برای پرسنل نگهداری و ادغامکنندگان سیستم فراهم میکند.

برنامهریزی و ارزیابی پیش از نصب

بررسی محل نصب و تحلیل نیازمندیها

ارزیابی جامع سایت، پایه و اساس پروژههای نصب سنسور موفق است و نیازمند بررسی دقیق محلهای نصب مکانیکی، دسترسی به زیرساختهای الکتریکی و شرایط محیطی است که ممکن است بر عملکرد سنسور تأثیر بگذارد. تحلیل چیدمان خط تولید، نقاط بهینه قرارگیری سنسورها را شناسایی میکند که ضمن فراهم آوردن دادههای اندازهگیری دقیق، مداخله با عملیات عادی و فعالیتهای نگهداری را به حداقل میرساند.

نیازمندیهای محدوده اندازهگیری باید با دقت محاسبه شوند تا اطمینان حاصل شود که سنسورهای انتخابی، فاصله حرکتی کافی را با حاشیه ایمنی مناسب برای شرایط عملیات عادی و شرایط احتمالی خارج از محدوده فراهم میکنند. درک الگوهای جابهجایی، سرعتها و فرکانسهای مورد انتظار به تعیین مناسبترین فناوری سنسور و مشخصات عملکردی برای هر کاربرد کمک میکند.

ارزیابی محیطی شامل بررسی محدودههای دما، سطوح رطوبت، ویژگیهای ارتعاشی، منابع تداخل الکترومغناطیسی و مواجهه احتمالی با آلودگی است که میتواند بر عملکرد سنسور تأثیر بگذارد. این اطلاعات در انتخاب اقدامات محافظتی مناسب و پیکربندی سنسورها به منظور تضمین قابلیت اطمینان بلندمدت در محیط عملیاتی خاص راهنما است.

برنامهریزی ادغام سیستم

ارزیابی زیرساخت الکتریکی شامل نیازمندیهای تأمین برق، مسیرهای مسیریابی سیگنال و مشخصات رابط سیستم کنترل است که باید در برنامهریزی نصب مورد توجه قرار گیرد. ویژگیهای مصرف انرژی سنسور جابجایی خطی باید با ظرفیت الکتریکی موجود سازگار باشد، در حالی که ملاحظات مربوط به صحت سیگنال، نوع کابلهای مناسب و روشهای مسیریابی را تعیین میکند.

تحلیل سازگاری سیستم کنترلی اطمینان حاصل میکند که سنسورهای انتخابشده، سیگنالهای خروجی تولید کنند که با الزامات ورودی کنترلکنندههای منطقی قابلبرنامهریزی (PLC)، سیستمهای جمعآوری داده یا تجهیزات نظارتی تخصصی مطابقت داشته باشند. ممکن است نیاز به شرایط پردازش سیگنال، ماژولهای رابط یا تقویتکنندههای اضافی را برای دستیابی به سطوح مناسب سیگنال و مقاومت در برابر نویز ضروری سازد.

الزامات مستندسازی شامل تهیه نقشههای نصب، دیاگرامهای سیمکشی و رویههای کالیبراسیون است که نصب صحیح و فعالیتهای تعمیر و نگهداری آینده را تسهیل میکنند. مستندسازی جامع، تلاشهای عیبیابی را پشتیبانی میکند و اجرای یکنواخت روشهای نصب را در چندین سنسور و محلهای خط تولید تضمین میکند.

روشهای نصب مکانیکی

سختافزار نصب و جیگها

نصب مکانیکی مناسب، عملکرد دقیق اندازهگیری را تضمین کرده و از آسیب سنسور ناشی از نیروهای بیش از حد یا عدم همترازی در حین کار جلوگیری میکند. طراحی پایه نصب باید حمایت سفت و محکمی فراهم کند و در عین حال قادر به جذب انبساط حرارتی و انحرافات مکانیکی طبیعی باشد، بدون اینکه خطاهای اندازهگیری یا تمرکز تنش ایجاد کند که ممکن است بر دوام سنسور تأثیر بگذارد.

روشهای همترازی نیازمند ابزار دقیق و تجهیزات اندازهگیری با دقت بالا هستند تا جهتگیری صحیح سنسور نسبت به قطعات متحرک تحت نظارت حاصل شود. عدم همترازی زاویهای میتواند باعث خطاهای اندازهگیری شده و سایش مکانیکی قطعات سنسور را افزایش دهد، بهویژه در کاربردهایی که شامل حرکتهای با سرعت بالا یا با فرکانس بالا هستند.

اقدامات حفاظتی از جمله محافظها، سپرها و محفظههای محیطی به جلوگیری از آسیبهای تصادفی ناشی از ماشینآلات در حال حرکت، اجسام سقوطکننده یا قرارگیری در معرض شرایط سخت محیطی کمک میکنند. این سیستمهای حفاظتی نباید مانع عملکرد سنسور شوند، در عین حال که حفاظت کافی در برابر خطرات قابل پیشبینی معقول در محیط تولید را فراهم میکنند.

سیستمهای اتصال و پیوند

اتصال مکانیکی بین سنسور جابجایی خطی و تجهیزات تحت نظارت نیازمند بررسی دقیق ویژگیهای انتقال نیرو، خواص سایش و دسترسی برای نگهداری است. اتصالات انتهای میله، مونتاژهای چنگکی و اتصالات انعطافپذیر، ترکیبهای نصب مختلفی را پشتیبانی میکنند و در عین حال بارهای جانبی را که ممکن است بر دقت اندازهگیری تأثیر بگذارند یا باعث خرابی زودهنگام سنسور شوند، به حداقل میرسانند.

روشهای نصب باید تنظیمات پیشبار مناسب، محدودیتهای حرکت و محافظت در برابر حرکت اضافی را در نظر بگیرند تا از آسیب ناشی از حرکت غیرمنتظره فراتر از محدوده عملیات عادی جلوگیری شود. توقفکنندههای مکانیکی و دستگاههای ایمنی، حفاظت اضافی در برابر خرابی تجهیزات یا خطاهای اپراتور فراهم میکنند که ممکن است منجر به جابجایی بیش از حد سنسور شوند.

برنامههای بازرسی منظم و الزامات روانکاری برای اتصالات مکانیکی، عملکرد قابل اعتماد و مستمر را تضمین میکنند و به شناسایی مشکلات بالقوه سایش قبل از اینکه بر عملکرد اندازهگیری تأثیر بگذارند، کمک میکنند. رویههای نگهداری باید ثبت شده و در برنامههای استاندارد نگهداری خط تولید گنجانده شوند تا طول عمر خدمات سنسور به حداکثر برسد.

نصب و سیمکشی الکتریکی

منبع تغذیه و ارتینگ

نصب سیستم الکتریکی با بررسی مشخصات تأمین برق آغاز میشود که شامل سطوح ولتاژ، نیازمندیهای جریان و ویژگیهای پایداری است تا عملکرد مناسب سنسورها تضمین شود. منابع برق تمیز و پایدار، نویز اندازهگیری را به حداقل میرسانند و رفتارهای نامنظمی که ممکن است عملکرد سیستم کنترل خط تولید را تحت تأثیر قرار دهند، را جلوگیری میکنند.

سیستمهای ارتینگ باید مسیرهای کمامپدانسی را برای سرکوب نویز الکتریکی فراهم کنند و در عین حال از حلقههای ارت که میتوانند خطاهای اندازهگیری را در کاربردهای حساس ایجاد کنند، اجتناب نمایند. روشهای ارتینگ تکنقطهای معمولاً عملکرد بهینهای برای نصب سنسورهای جابجایی خطی فراهم میکنند، بهویژه زمانی که چندین سنسور در مجاورت نزدیک به کار میروند.

برنامهریزی توزیع انرژی به نیازهای آینده در زمینه گسترش توجه میکند و دستگاههای حفاظتی مناسب مدار را شامل میشود تا از آسیبهای ناشی از نقصهای الکتریکی یا ناهنجاریهای تأمین برق جلوگیری کند. منابع تغذیه اختصاصی برای کاربردهای حساس اندازهگیری به جداسازی مدارهای سنسور از نویز الکتریکی تولید شده توسط موتورها، درایوها و سایر تجهیزات پراستفاده کمک میکنند.

نصب کابل سیگنال

انتخاب کابل سیگنال و روشهای مسیریابی تأثیر قابل توجهی بر دقت اندازهگیری و قابلیت اطمینان سیستم دارند و نیازمند توجه ویژه به مشخصات کابل، اثربخشی محافظت الکترومغناطیسی و اقدامات حفاظت فیزیکی است. کابلهای با کیفیت بالا با سطح مقطع مناسب هادیها و پیکربندیهای محافظتی مناسب، از تخریب سیگنال و آسیبپذیری نسبت به تداخل الکترومغناطیسی به حداقل میرسانند.

مسیرهای کابلکشی باید از مناطق با دمای بالا، ماشینآلات متحرک و منابع میدان الکترومغناطیسی قوی دوری کنند و در عین حال به گونهای طراحی شوند که دسترسی برای تعمیر و نگهداری و رفع عیب در آینده امکانپذیر باشد. سیستمهای مناسب نگهداری کابل، از تمرکز تنش و آسیب ناشی از خمش جلوگیری میکنند که ممکن است منجر به اتصالات متناوب یا قطعی کامل مدار شود.

روشهای پایانهسازی اتصالات، نیازمند کار صفحهکاری دقیق و استفاده از ابزارهای مناسب هستند تا عملکرد قابل اعتماد در طولانیمدت اتصالات الکتریکی تضمین شود. تکنیکهای صحیح مونتاژ کانکتور، نصب تجهیزات کاهش تنش و آببندی محیطی به جلوگیری از نفوذ رطوبت و خوردگی کمک میکنند که ممکن است کیفیت سیگنال را کاهش داده یا باعث خرابی سیستم شوند.

کالیبراسیون و آزمون سیستم

روشهای کالیبراسیون اولیه

روشهای کالیبراسیون، رابطه بین جابجایی فیزیکی و سیگنالهای خروجی الکتریکی را تعیین میکنند و دقت اندازهگیری را در سرتاسر محدوده عملیاتی مشخصشده مطابق با الزامات کاربرد مورد نظر تضمین میکنند. استانداردهای مرجع و تجهیزات دقیق اندازهگیری، قابلیت ردیابی به استانداردهای ملی را فراهم کرده و ویژگیهای عملکرد سنسور را تأیید میکنند.

روشهای کالیبراسیون چندنقطهای معمولاً شامل قرار دادن سنسور در مقادیر مشخصی از جابجایی و ثبت سیگنالهای خروجی متناظر برای تعیین ویژگیهای خطیبودن و شناسایی خطاهای سیستماتیک هستند. مستندسازی دادههای کالیبراسیون، مرجعی پایهای برای بررسیهای آتی فراهم میکند و به شناسایی تغییرات تدریجی عملکرد در طول زمان کمک میکند.

تأیید جبران دما، اندازهگیریهای دقیق را در محدوده دمای کاری مورد انتظار تضمین میکند و بهویژه برای کاربردهایی که شامل تغییرات حرارتی قابل توجهی هستند، حائز اهمیت است. آزمونهای حرارتی ممکن است نیازمند محفظههای محیطی تخصصی یا دورههای نظارت طولانیمدت باشند تا رفتار سنسور در شرایط مختلف دمایی مشخص شود.

آزمون یکپارچهسازی سیستم

آزمون جامع سیستم، یکپارچهسازی صحیح بین سنسور جابجایی خطی و سیستمهای کنترل خط تولید، تجهیزات جمعآوری داده و رابطهای انسان-ماشین را تأیید میکند. آزمون عملکردی شامل شرایط عملیاتی عادی و همچنین سناریوهای خطا است تا پاسخ صحیح سیستم در شرایط مختلف تضمین شود.

آزمون پاسخ دینامیکی، عملکرد سنسورها را در شرایط واقعی کارکرد از جمله الگوهای حرکتی معمول، سرعتها و مشخصات شتابدهی که معمولاً در فعالیتهای عادی تولید رخ میدهد، ارزیابی میکند. این آزمون به شناسایی مشکلات احتمالی در تأخیرهای پردازش سیگنال، نیازهای فیلتر کردن یا نوسانات مکانیکی که ممکن است بر کیفیت اندازهگیری تأثیر بگذارند، کمک میکند.

آزمون پروتکل ارتباطی، انتقال و دریافت صحیح دادهها بین سنسورها و سیستمهای کنترل را بررسی میکند و شامل قابلیتهای مدیریت خطا و ویژگیهای تشخیصی است که فعالیتهای نگهداری را پشتیبانی میکنند. آزمون اتصال شبکه، عملکرد قابل اعتماد را در زیرساخت ارتباطی صنعتی موجود تضمین میکند.

نگهداری و حل مشکلات

برنامههای نگهداری پیشگیرانه

برنامههای نگهداری سیستماتیک با اجرای برنامههای بازرسی منظم و رویههای تأیید عملکرد، طول عمر خدماتی سنسور جابجایی خطی را به حداکثر میرسانند و دقت اندازهگیری را تضمین میکنند. فعالیتهای نگهداری پیشگیرانه شامل بازرسیهای بصری، آزمونهای الکتریکی، بررسیهای مکانیکی و تأیید کالیبراسیون است که در فواصل از پیش تعیینشده انجام میشوند.

پایش محیطی به شناسایی شرایط متغیری کمک میکند که ممکن است بر عملکرد سنسور تأثیر بگذارند، از جمله تغییرات دما، نوسان رطوبت، افزایش لرزش یا تجمع آلودگی. تشخیص زودهنگام تغییرات محیطی اجازه میدهد تا اقدامات اصلاحی قبل از کاهش دقت اندازهگیری یا وقوع خرابی تجهیزات اعمال شوند.

مستندسازی فعالیتهای نگهداری و روندهای عملکرد، استراتژیهای نگهداری پیشبینانه را پشتیبانی میکند و به شناسایی بازههای بهینه تعویض قطعات مصرفی کمک میکند. سوابق نگهداری همچنین اطلاعات ارزشمندی برای فعالیتهای عیبیابی و ادعاهای ضمانت در صورت بروز مشکلات تجهیزات فراهم میکند.

مشکلات رایج و راهحلها

روشهای عیبیابی به مسائل متداول نصب و عملیاتی از جمله نویز سیگنال، انحراف اندازهگیری، سایش مکانیکی و مشکلات اتصالات الکتریکی میپردازند. رویکردهای تشخیصی نظاممند به شناسایی سریع عوامل اصلی مشکل و کاهش زمان توقف خط تولید در حین فعالیتهای نگهداری کمک میکنند.

مسائل کیفیت سیگنال اغلب ناشی از تداخل الکتریکی، شیوههای نامناسب ارتینگ یا محافظت ناکافی کابلها هستند که میتوان آنها را از طریق بهبود تکنیکهای نصب یا اقدامات فیلترکردن اضافی رفع کرد. مشکلات دقت اندازهگیری ممکن است نشاندهنده انحراف کالیبراسیون، عدم تراز مکانیکی یا تغییرات محیطی باشند که نیازمند اقدام اصلاحی هستند.

خرابی حفاظت محیطی میتواند منجر به خرابی زودهنگام سنسور از طریق نفوذ رطوبت، تجمع آلایندهها یا آسیبهای مرتبط با دما شود. بازرسی منظم و تعویض عناصر محافظ، به جلوگیری از خرابیهای پرهزینه و حفظ عملکرد قابل اعتماد در محیطهای صنعتی چالشبرانگیز کمک میکند.

سوالات متداول

عوامل مهم در انتخاب محل نصب سنسورهای جابجایی خطی چیست؟

مهمترین ملاحظات نصب شامل پایداری مکانیکی، دسترسی برای نگهداری، محافظت در برابر خطرات محیطی و همترازی با تجهیزات تحت نظر است. محل نصب باید پشتیبانی سفت و محکمی فراهم کند تا از خطاهای اندازهگیری جلوگیری شود و در عین حال امکان همترازی صحیح و دامنه حرکت مناسب سنسور را فراهم کند. عوامل محیطی مانند دما، ارتعاش و قرار گرفتن در معرض آلایندهها تأثیر قابل توجهی بر طول عمر سنسور و دقت عملکرد آن دارند.

چگونه میتوانم دامنه اندازهگیری و وضوح مناسب را برای کاربرد خود تعیین کنم؟

انتخاب محدوده اندازهگیری نیازمند تحلیل بیشترین جابجایی مورد انتظار به علاوه حاشیه ایمنی برای محافظت در برابر حرکت اضافی است، که معمولاً ۱۰ تا ۲۰ درصد فراتر از حدود عملیاتی عادی در نظر گرفته میشود. نیازمندیهای وضوح به کوچکترین تغییر موقعیتی که باید به طور قابل اعتماد تشخیص داده شود بستگی دارد و هم نیازهای دقت مکانیکی و هم ویژگیهای نویز الکتریکی محیط نصب باید در نظر گرفته شوند. سنسورهای با وضوح بالاتر ممکن است نیازمند اقدامات پیچیدهتری در پردازش سیگنال و محافظت از محیط باشند.

نیازمندیهای توان معمول و گزینههای خروجی سیگنال موجود چیستند؟

اکثر سنسورهای جابجایی خطی با منابع تغذیه صنعتی استاندارد در محدوده 12 تا 24 ولت مستقیم کار میکنند و مصرف جریان آنها معمولاً کمتر از 100 میلیآمپر است. گزینههای خروجی سیگنال شامل سیگنالهای آنالوگ ولتاژ یا جریان، پروتکلهای ارتباطی دیجیتال مانند CANbus یا اترنت و رابطهای تخصصی برای سیستمهای کنترل خاص هستند. پایداری منبع تغذیه و ویژگیهای نویز به طور مستقیم بر دقت اندازهگیری تأثیر میگذارند، به ویژه در کاربردهای با وضوح بالا.

بازرسی کالیبراسیون سنسورهای خط تولید چقدر باید انجام شود؟

فرکانس تأیید کالیبراسیون بسته به اهمیت کاربرد، شرایط محیطی و الزامات مقرراتی تعیین میشود و معمولاً برای بیشتر کاربردهای صنعتی از هر سه ماه یکبار تا سالانه متغیر است. کاربردهای کنترل کیفیت حیاتی ممکن است نیاز به تأیید مکررتری داشته باشند، در حالی که شرایط محیطی پایدار ممکن است فواصل زمانی طولانیتری را مجاز سازد. پایش روند دادههای کالیبراسیون به تعیین برنامههای بهینه تأیید بر اساس مشخصات واقعی تغییرات عملکرد برای نصبهای خاص کمک میکند.