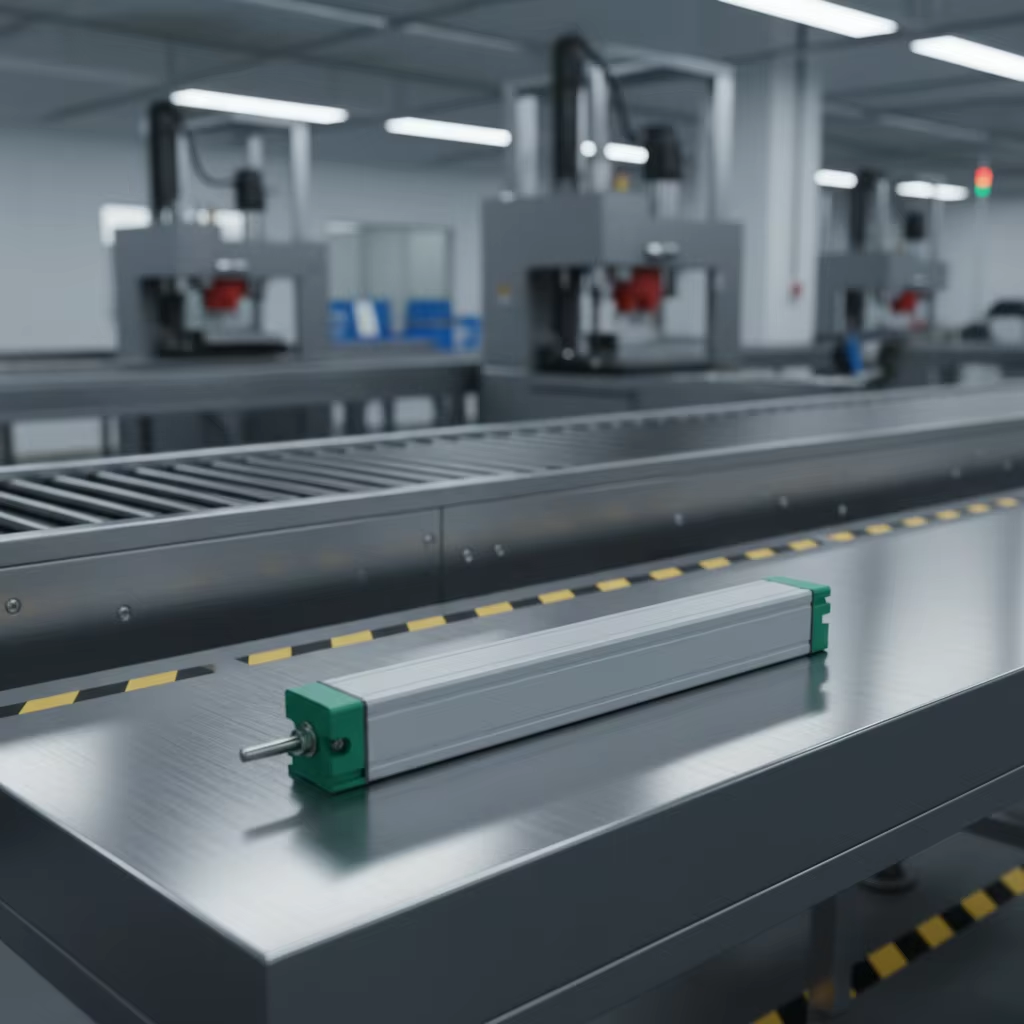

A világ gyártóüzemei pontos mérési technológiára támaszkodnak a minőségirányítás és az üzemeltetési hatékonyság fenntartása érdekében a teljes gyártósoron. A fejlett érzékelőberendezések bevezetése elengedhetetlenné vált a modern ipari folyamatokban, ahol a pontosság és megbízhatóság közvetlenül befolyásolja a termékminőséget és az általános termelékenységet. A jelenleg elérhető legfontosabb mérőeszközök között kiemelkedik a lineáris elmozdulásérzékelő, amely alapvető komponens az automatizált rendszerek pozíciójának, mozgásának és méretem változásainak figyelésében.

Ezeknek a kifinomult mérőeszközöknek a telepítése gondos tervezést, megfelelő műszaki ismereteket és az iparág legjobb gyakorlatainak betartását igényli a megfelelő teljesítmény és hosszú élettartam biztosítása érdekében. A termelővonalba való integrálás számos szempontot foglal magába, beleértve a mechanikai rögzítést, az elektromos csatlakozásokat, a környezeti védelmet és a kalibrálási eljárásokat, amelyeket pontosan kell végrehajtani a megbízható működés érdekében.

Lineáris elmozdulásérzékelő technológia ismertetése

Alapvető működési elvek

A lineáris elmozdulásérzékelők különféle technológiai elveken működnek, amelyek mindegyike különféle előnyöket kínál adott ipari alkalmazásokhoz. A leggyakoribb típusok közé tartoznak a potenciométeres érzékelők, amelyek ellenállás-alapú elemeket használnak a pozícióváltozásokkal arányos feszültségjelek előállításához, valamint a magnetostriktív érzékelők, amelyek mágneses mezőváltozásokat alkalmaznak a pontos helyzeti adatok meghatározásához. Ezek az eszközök a mechanikai elmozdulást elektromos jelekké alakítják, amelyeket irányítórendszerek és adatgyűjtő berendezések dolgozhatnak fel.

A modern érzékelőtervek fejlett anyagokat és gyártási technikákat alkalmaznak, hogy kiváló pontosságot érjenek el, gyakran elérve a mikrométeres vagy annál finomabb felbontást, az adott modelltől és alkalmazási követelményektől függően. A kimenő jel jellemzői különbözhetnek analóg feszültségkimenetek, digitális kommunikációs protokollok és speciális interfészszabványok között, amelyeknek kompatibiliseknek kell lenniük a meglévő gyártósori irányítórendszerekkel.

A minőségi szenzorokba épített hőmérséklet-kompenzációs mechanizmusok biztosítják a mérési stabilitást az ipari környezetekben gyakran előforduló változó körülmények között. Ez a funkció különösen fontossá válik olyan környezetekben, ahol jelentős hőmérséklet-ingadozások fordulhatnak elő, amelyek egyébként befolyásolhatnák a mérési pontosságot és a rendszer megbízhatóságát.

Alkalmazás-specifikus szempontok

A különböző gyártósori alkalmazások speciális szenzorjellemzőket igényelnek, beleértve a mérési tartományt, felbontást, válaszidőt és környezeti ellenálló képességeket. Az összeszerelő sorokon működő rendszerek gyors válaszidővel rendelkező szenzorokat igényelhetnek a gyorsan mozgó alkatrészek követéséhez, míg a minőségellenőrző állomások a maximális pontosságot részesíthetik előnyben a sebességgel szemben a pontos méretek méréséhez.

A szenzorok fizikai mérete és rögzítési konfigurációja a egyenes elmozdulási érzékelő össze kell hangolni a rendelkezésre álló telepítési helyszínnel és a gyártási környezet mechanikai korlátjaival. A kompakt kialakítás elősegíti az integrációt szűk helyeken, míg a robosztus szerkezet megbízható működést biztosít a nehéz ipari körülmények között, például rezgés, ütés és szennyeződés hatásának kitettség esetén.

A jelprocesszálási képességek és kommunikációs interfészek határozzák meg, mennyire hatékonyan integrálódik a szenzoradat a meglévő automatizálási rendszerekbe, programozható logikai vezérlőkbe és adatgyűjtő hálózatokba. Az ipari szabványos kommunikációs protokollokkal való kompatibilitás zökkenőmentes integrációt tesz lehetővé, és csökkenti a karbantartó személyzet és a rendszerintegrátorok számára az implementációs bonyodalomokat.

Telepítés előtti tervezés és felmérés

Helyszíni felmérés és követelményanalízis

A kimerítő helyszínértékelés képezi az alapját a sikerrel megvalósított érzékelőtelepítési projekteknek, amely részletesen felméri a mechanikus rögzítési helyeket, az elektromos infrastruktúra elérhetőségét és azokat a környezeti feltételeket, amelyek befolyásolhatják az érzékelők teljesítményét. A gyártósor elrendezésének elemzése meghatározza az optimális érzékelőelhelyezési pontokat, amelyek pontos mérési adatokat biztosítanak, miközben minimálisra csökkentik a normál üzemmenet és karbantartási tevékenységek zavarását.

A mérési tartomány követelményeit gondosan ki kell számítani annak érdekében, hogy a kiválasztott érzékelők elegendő haladási távolságot biztosítsanak megfelelő biztonsági tűréssel a normál üzemhez és a lehetséges túlfutási körülményekhez. Az elvárt elmozdulási mintázatok, sebességek és frekvenciák megértése segít meghatározni az egyes alkalmazásokhoz legmegfelelőbb érzékelőtechnológiát és teljesítményspecifikációkat.

A környezeti értékelés magában foglalja a hőmérsékleti tartományok, a páratartalom-szintek, a rezgésjellemzők, az elektromágneses interferenciaforrások és az érzékelő működését befolyásolható lehetséges szennyeződés-kitétel értékelését. Ez az információ iránymutatást nyújt a megfelelő védőintézkedések és érzékelőkonfigurációk kiválasztásához, amelyek hosszú távú megbízhatóságot biztosítanak a konkrét működési környezetben.

Rendszerintegrációs terv

Az elektromos infrastruktúra értékelése magában foglalja a tápellátásra vonatkozó követelményeket, a jelátviteli útvonalakat és a vezérlőrendszer-interfész specifikációkat, amelyeket a telepítési terv készítése során figyelembe kell venni. A lineáris elmozdulásérzékelő energiafogyasztási jellemzőinek összhangban kell lenniük a rendelkezésre álló elektromos kapacitással, miközben a jel integritására vonatkozó szempontok határozzák meg a megfelelő kábeltípusokat és vezetékelési módszereket.

A vezérlőrendszer-kompatibilitási elemzés biztosítja, hogy a kiválasztott szenzorok olyan kimenő jeleket adjanak, amelyek megfelelnek a meglévő programozható logikai vezérlők, adatgyűjtő rendszerek vagy speciális figyelőberendezések bemeneti követelményeinek. A jelkondicionálás igényei további interfészmodulok vagy erősítők alkalmazását tehetik szükségessé a megfelelő jel szintek és zajimmunitás eléréséhez.

A dokumentációs követelmények közé tartozik az üzembe helyezési rajzok, bekötési vázlatok és kalibrációs eljárások elkészítése, amelyek segítik a megfelelő telepítést és a jövőbeni karbantartási munkákat. A részletes dokumentáció támogatja a hibaelhárítást, és biztosítja az egységes telepítési gyakorlatot több szenzor és termelési vonal helyszín esetén is.

Mechanikai telepítési eljárások

Rögzítőelemek és pozícionáló berendezések

A megfelelő mechanikai rögzítés biztosítja a pontos mérési teljesítményt, és megakadályozza a szenzor károsodását a túlzott erők vagy nem megfelelő igazítás következtében fellépő üzem közbeni terhelésektől. A rögzítőkonzol tervezésének merev támasztást kell biztosítania, miközben figyelembe veszi a hőtágulást és a normál mechanikai deformációkat anélkül, hogy mérési hibákat vagy feszültségkoncentrációkat okozna, amelyek befolyásolhatják a szenzor élettartamát.

Az igazítási eljárások pontossági szerszámokat és mérőeszközöket igényelnek a megfelelő szenzor orientáció eléréséhez a figyelt mozgó alkatrészekhez képest. A szögeltérés mérési hibákat okozhat, és növelheti a mechanikai kopást a szenzoralkatrészeknél, különösen nagy sebességű vagy nagyfrekvenciás mozgásokat tartalmazó alkalmazásokban.

A védőintézkedések, beleértve a védőburkolatokat, pajzsokat és környezeti elhatárolásokat, hozzájárulnak a mozgó gépek, leeső tárgyak vagy durva környezeti viszonyok okozta véletlenszerű sérülések megelőzéséhez. Ezek a védőrendszerek nem akadályozhatják a szenzorok működését, miközben elegendő védelmet nyújtanak az előrelátható veszélyekkel szemben a termelési környezetben.

Csatlakozó- és kapcsolórendszerek

Az egyenes vonalú elmozdulásérzékelő és a figyelt berendezés közötti mechanikai csatlakoztatásnál gondoskodni kell az erőátviteli jellemzőkről, a kopásállóságról és a karbantartási hozzáférhetőségről. A rúdvégcsuklók, ojszelvényes szerelvények és rugalmas tengelykapcsolók különféle rögzítési konfigurációkhoz alkalmazkodnak, miközben minimalizálják az oldalirányú terhelést, amely befolyásolhatja a mérési pontosságot vagy idő előtti szenzor meghibásodást okozhat.

A felszerelési eljárásoknak figyelembe kell venniük a megfelelő előfeszítési beállításokat, a mozgási határokat és a túlterhelés elleni védelmet, hogy megelőzzék a károkat azon mozgásból, amely meghaladja a normál működési tartományt. Mechanikus ütközők és biztonsági berendezések további védelmet nyújtanak az esetleges berendezés meghibásodások vagy üzemeltetői hibák ellen, amelyek túlzott szenzoreltolódást okozhatnak.

A mechanikus kapcsolatok rendszeres ellenőrzési ütemterve és kenési követelményei biztosítják a megbízható működést, és segítenek azonosítani a lehetséges kopási problémákat, mielőtt azok befolyásolnák a mérési teljesítményt. A karbantartási eljárásokat dokumentálni kell, és be kell építeni a szabványos gyártósori karbantartási programokba a szenzor élettartamának maximalizálása érdekében.

Elektromos telepítés és bekötés

Tápegység és földelés

Az elektromos telepítés a tápegység jellemzőinek ellenőrzésével kezdődik, beleértve a feszültségszinteket, az áramerősség-igényt és a stabilitási tulajdonságokat, amelyek biztosítják a szenzorok megfelelő működését. A tiszta, stabil tápfeszültség csökkenti a mérési zajt, és megakadályozza a hibás működést, amely veszélyeztetheti a gyártósori irányítórendszer teljesítményét.

A földelőrendszereknek alacsony impedanciájú utat kell biztosítaniuk az elektromos zaj elnyomásához, ugyanakkor kerülni kell a földhurkok kialakulását, amelyek mérési hibákat okozhatnak érzékeny alkalmazásokban. Az egypontos földelési rendszerek általában optimális teljesítményt nyújtanak a lineáris elmozdulásérzékelők telepítésénél, különösen akkor, ha több szenzor működik szoros közelségben.

Az áramellátás tervezése figyelembe veszi a jövőbeni bővítési igényeket, és megfelelő áramkörvédelmi eszközöket tartalmaz, amelyek megelőzik az elektromos hibákból vagy áramellátási szabálytalanságokból eredő károkat. A kritikus mérési alkalmazásokhoz külön áramforrások használata segít elszigetelni a szenzorköröket a motorok, meghajtók és más nagy teljesítményű berendezések által generált elektromos zajtól.

Jelkábelek telepítése

A jelkábelek kiválasztása és vezetési gyakorlata jelentősen befolyásolja a mérési pontosságot és a rendszer megbízhatóságát, így különös figyelmet kell fordítani a kábelek specifikációira, a páncélzat hatékonyságára és a fizikai védelem intézkedéseire. A megfelelő vezetőkeresztmetszetű és megfelelő árnyékolású, magas minőségű kábelek csökkentik a jelminőség romlását és az elektromágneses zavarokra való érzékenységet.

A kábelezési útvonalaknak el kell kerülniük a magas hőmérsékletű területeket, mozgó gépeket és erős elektromágneses mezőket, miközben hozzáférhetőek maradnak a jövőbeni karbantartási és hibaelhárítási munkákhoz. A megfelelő kábelrögzítő rendszerek megakadályozzák a feszültségkoncentrációkat és a hajlítgatás okozta sérüléseket, amelyek időnkénti kapcsolódási problémákat vagy teljes áramkör-meghibásodást okozhatnak.

A csatlakozók bekötési eljárásai precíziós munkavégzést és megfelelő eszközöket igényelnek, hogy biztosítsák az elektromos kapcsolatok megbízható hosszú távú működését. A megfelelő csatlakozóösszeszerelési technikák, húzóerőmentesítés kialakítása és környezeti tömítés segítenek megelőzni a nedvesség behatolását és a korróziót, amelyek rombolhatják a jelminőséget vagy rendszerhibákat okozhatnak.

Kalibrálás és rendszertesztelés

Kezdeti kalibrálási eljárások

A kalibrációs eljárások meghatározzák a fizikai elmozdulás és az elektromos kimenőjelek közötti összefüggést, biztosítva, hogy a mérési pontosság a megadott működési tartományon belül megfeleljen az alkalmazási követelményeknek. A referencia standardok és a precíziós mérőeszközök nyomkövethetőséget biztosítanak a nemzeti standardokhoz, valamint ellenőrzik a szenzor teljesítményjellemzőit.

A többpontos kalibrációs eljárások általában a szenzor ismert elmozdulási értékeknél történő pozícionálását és a hozzájuk tartozó kimenőjelek rögzítését foglalják magukban, így határozva meg a linearitási jellemzőket, illetve az esetleges rendszeres hibákat. A kalibrációs adatok dokumentálása alapértékeket hoz létre a jövőbeli ellenőrzésekhez, és segít az idővel bekövetkező fokozatos teljesítménycsökkenés azonosításában.

A hőmérséklet-kompenzáció ellenőrzése biztosítja a pontos mérést a várható működési hőmérsékleti tartományon belül, különösen fontos olyan alkalmazásoknál, ahol jelentős hőmérsékleti változások fordulnak elő. A hőmérsékleti tesztelés speciális környezeti kamrákat vagy hosszabb idejű felügyeleti időszakokat igényelhet a szenzor viselkedésének jellemzéséhez különböző hőmérsékleti körülmények között.

Rendszerintegrációs tesztelés

A teljes körű rendszerellenőrzés ellenőrzi a lineáris elmozdulásérzékelő megfelelő integrációját a gyártósori vezérlőrendszerekkel, az adatgyűjtő berendezésekkel és az ember-gép interfészekkel. A funkcionális tesztelés magában foglalja a normál működési körülményeket, valamint hibaforgatókönyveket is, hogy biztosítsa a megfelelő rendszerreakciót különböző helyzetekben.

A dinamikus választesztelés a szenzorok teljesítményét értékeli a tényleges üzemeltetési körülmények között, beleértve a tipikus mozgásmintákat, sebességeket és gyorsulási profilokat, amelyek a normál termelési tevékenységek során előfordulnak. Ez a tesztelés segít azonosítani a jelprocesszálási késleltetések, szűrési igények vagy mechanikai rezonanciák esetleges problémáit, amelyek befolyásolhatják a mérési minőséget.

A kommunikációs protokolltesztelés ellenőrzi az adatok helyes átvitelét és fogadását a szenzorok és a vezérlőrendszerek között, beleértve a hibakezelési képességeket és a diagnosztikai funkciókat, amelyek támogatják a karbantartási tevékenységeket. A hálózati kapcsolat tesztelés biztosítja a megbízható működést a meglévő ipari kommunikációs infrastruktúrán belül.

Karbantartás és hibaelhárítás

Előzáró karbantartási programok

A rendszeres karbantartási programok maximalizálják a lineáris elmozdulásérzékelők élettartamát, és biztosítják a folyamatos mérési pontosságot rendszeres ellenőrzési ütemtervek és teljesítmény-ellenőrzési eljárások révén. A megelőző karbantartási tevékenységek közé tartoznak a vizuális ellenőrzések, az elektromos tesztek, mechanikai ellenőrzések, valamint a kalibráció ellenőrzése, amelyeket meghatározott időközönként végeznek.

A környezeti monitorozás segít azonosítani a szenzor teljesítményét befolyásoló változó körülményeket, mint például hőmérséklet-ingadozások, páratartalom-változások, rezgések növekedése vagy szennyeződések felhalmozódása. A környezeti változások korai felismerése lehetővé teszi korrekciós intézkedések bevezetését, mielőtt a mérési pontosság romlana vagy berendezés meghibásodás következne be.

A karbantartási tevékenységek és a teljesítménynélkületek dokumentálása hozzájárul az előrejelző karbantartási stratégiákhoz, és segít azonosítani az elhasználódó alkatrészek optimális cseréjének időpontját. A karbantartási naplók értékes információkkal szolgálnak hibaelhárítási tevékenységekhez és garanciális igényekhez, amikor berendezésproblémák merülnek fel.

Gyakori problémák és megoldások

A hibaelhárítási eljárások gyakori felszerelési és üzemeltetési problémákat tárgyalnak, mint például jelzaj, mérési drift, mechanikai kopás és elektromos csatlakozási hibák. A rendszerszerű diagnosztikai módszerek gyorsan azonosítják a gyökérokokat, és minimalizálják a termelő sor leállását karbantartási tevékenységek során.

A jelminőséggel kapcsolatos problémák gyakran az elektromos interferenciából, rossz földelési gyakorlatokból vagy elegendőtlen kábelárnyékolásból adódnak, amelyek javított telepítési technikákkal vagy további szűrőintézkedésekkel orvosolhatók. A mérési pontosság problémái kalibrációs driftre, mechanikai nem megfelelő igazításra vagy környezeti változásokra utalhatnak, amelyek korrekciós intézkedést igényelnek.

A környezetvédelmi védelem romlása előidőzheti az érzékelők korai meghibásodását nedvesség bejutása, szennyeződés felhalmozódása vagy hőmérsékletváltozásból eredő károk miatt. Rendszeres ellenőrzés és a védőelemek cseréje segíthet megelőzni a költséges meghibásodásokat, és megbízható működést biztosíthat kihívásokkal teli ipari környezetekben.

GYIK

Melyek a legfontosabb szempontok lineáris elmozdulásérzékelők felszerelési helyének kiválasztásakor?

A legfontosabb felszerelési szempontok a mechanikai stabilitás, a karbantartási hozzáférhetőség, a környezeti veszélyektől való védelem, valamint a figyelt berendezéssel való igazítás. A felszerelési helynek merev támasztékkal kell rendelkeznie a mérési hibák elkerülése érdekében, miközben biztosítja az érzékelő megfelelő igazítását és elmozdulási tartományát. A környezeti tényezők, mint a hőmérséklet, rezgés és szennyeződés, jelentősen befolyásolják az érzékelő élettartamát és a mérési pontosságot.

Hogyan határozhatom meg az alkalmazásomhoz szükséges megfelelő mérési tartományt és felbontást?

A mérési tartomány kiválasztásához elemezni kell a maximális várható elmozdulást, valamint a túlfutás elleni védelem szempontjából szükséges biztonsági tartalékokat, amelyek általában a normál üzemviteli határokon felül további 10–20%-ot jelentenek. A felbontási követelmények attól függenek, hogy mekkora a legkisebb pozícióváltozás, amelyet megbízhatóan észlelni kell, figyelembe véve mind a mechanikai pontossággal kapcsolatos igényeket, mind a telepítési környezet elektromos zajjellemzőit. A magasabb felbontású szenzorok esetében gyakran szükség van kifinomultabb jelek kondicionálására és kiterjedtebb környezeti védelemre.

Mik a tipikus tápellátási igények és elérhető jelkimeneti lehetőségek?

A legtöbb lineáris elmozdulásérzékelő szabványos ipari tápegységeken működik, amelyek 12–24 VDC feszültségtartományban dolgoznak, és áramfelvétele általában 100 milliamper alatt marad. A jelkimeneti lehetőségek közé tartozik az analóg feszültség- vagy áramjelek, digitális kommunikációs protokollok, mint például a CANbus vagy az Ethernet, valamint speciális interfészek adott vezérlőrendszerekhez. A tápegység stabilitása és zajjellemzői közvetlenül befolyásolják a mérési pontosságot, különösen nagy felbontású alkalmazások esetén.

Milyen gyakran kell ellenőrizni a kalibrációt a gyártósori érzékelőknél?

A kalibráció ellenőrzésének gyakorisága az alkalmazás kritikusságától, a környezeti feltételektől és a szabályozási előírásoktól függ, többnyire negyedévente évente egyszeri gyakorisággal a legtöbb ipari alkalmazás esetében. A kritikus minőségellenőrzési alkalmazások gyakoribb ellenőrzést igényelhetnek, míg a stabil környezeti feltételek hosszabb időközöket engedhetnek meg. A kalibrációs adatok tendenciáinak figyelése segít az optimális ellenőrzési ütemtervek meghatározásában a konkrét telepítések tényleges teljesítményeltolódási jellemzői alapján.

Tartalomjegyzék

- Lineáris elmozdulásérzékelő technológia ismertetése

- Telepítés előtti tervezés és felmérés

- Mechanikai telepítési eljárások

- Elektromos telepítés és bekötés

- Kalibrálás és rendszertesztelés

- Karbantartás és hibaelhárítás

-

GYIK

- Melyek a legfontosabb szempontok lineáris elmozdulásérzékelők felszerelési helyének kiválasztásakor?

- Hogyan határozhatom meg az alkalmazásomhoz szükséges megfelelő mérési tartományt és felbontást?

- Mik a tipikus tápellátási igények és elérhető jelkimeneti lehetőségek?

- Milyen gyakran kell ellenőrizni a kalibrációt a gyártósori érzékelőknél?