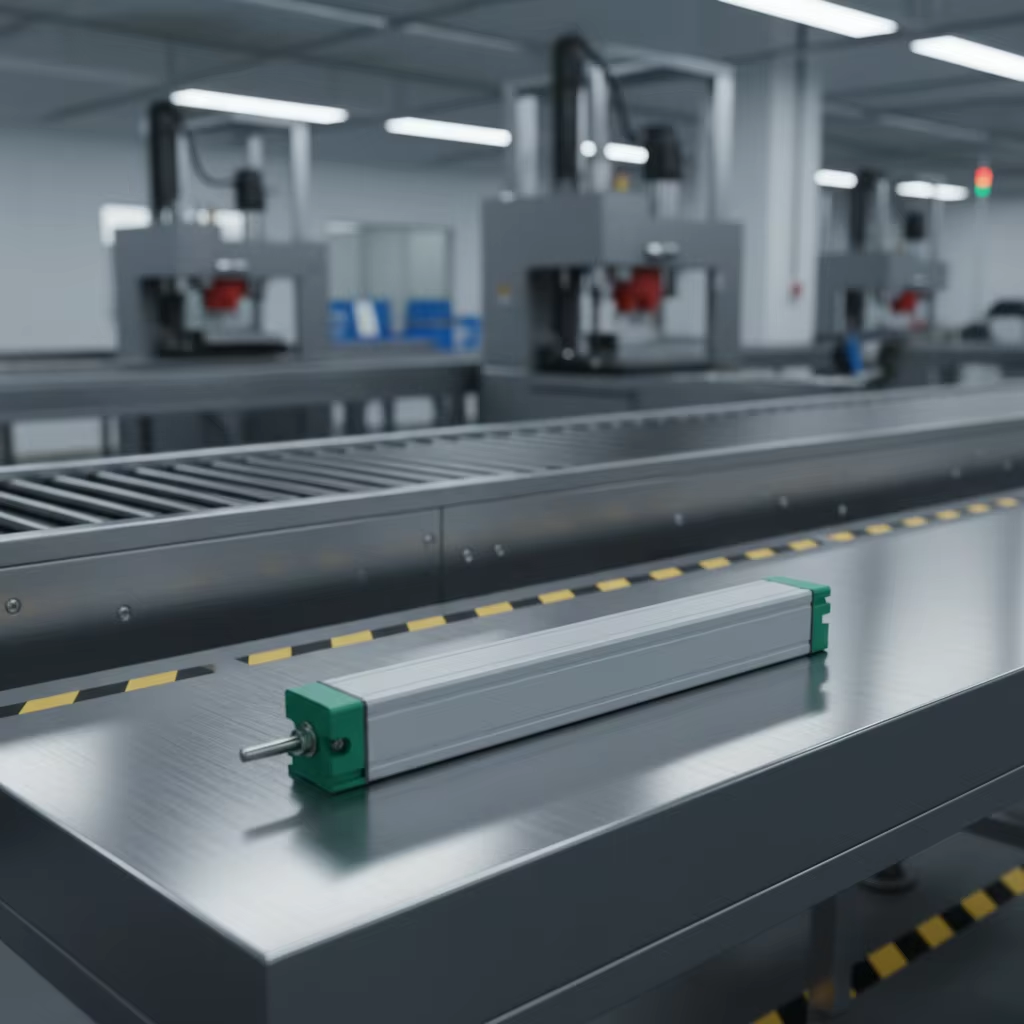

Zakłady produkcyjne na całym świecie polegają na precyzyjnych technologiach pomiarowych, aby zapewnić kontrolę jakości i efektywność operacyjną na swoich liniach produkcyjnych. Wdrożenie zaawansowanego sprzętu pomiarowego stało się niezbędne w nowoczesnych procesach przemysłowych, gdzie dokładność i niezawodność bezpośrednio wpływają na jakość produktu i ogólną wydajność. Wśród najważniejszych dostępnych dziś narzędzi pomiarowych, czujnik przesunięcia liniowego wyróżnia się jako podstawowy komponent monitorujący położenie, ruch oraz zmiany wymiarów w systemach automatycznych.

Proces instalacji tych zaawansowanych urządzeń pomiarowych wymaga starannego planowania, odpowiedniej wiedzy technicznej oraz przestrzegania najlepszych praktyk branżowych w celu zapewnienia optymalnej wydajności i długiej żywotności. Integracja z linią produkcyjną wiąże się z wieloma aspektami, takimi jak montaż mechaniczny, połączenia elektryczne, ochrona środowiskowa oraz procedury kalibracji, które należy wykonać z precyzją, aby osiągnąć niezawodne działanie.

Zrozumienie technologii czujników przesunięcia liniowego

Podstawowe zasady działania

Czujniki przesunięcia liniowego działają na podstawie różnych zasad technologicznych, z których każda oferuje wyraźne zalety w konkretnych zastosowaniach przemysłowych. Najczęściej spotykane typy to czujniki potencjometryczne, wykorzystujące elementy rezystancyjne do generowania sygnałów napięciowych proporcjonalnych do zmian położenia, oraz czujniki magnetostrykcyjne, które wykorzystują zmiany pola magnetycznego do precyzyjnego określenia danych pozycyjnych. Urządzenia te przekształcają przemieszczenie mechaniczne na sygnały elektryczne, które mogą być przetwarzane przez systemy sterowania i urządzenia do akwizycji danych.

Nowoczesne konstrukcje czujników wykorzystują zaawansowane materiały i techniki produkcji, osiągając wyjątkową dokładność, często z rozdzielczością na poziomie mikrometrów lub lepszą, w zależności od konkretnego modelu i wymagań aplikacyjnych. Charakterystyka sygnału wyjściowego obejmuje wyjścia analogowe napięciowe, cyfrowe protokoły komunikacyjne oraz specjalistyczne standardy interfejsów, które muszą być kompatybilne z istniejącymi systemami sterowania na liniach produkcyjnych.

Mechanizmy kompensacji temperatury wbudowane w wysokiej jakości czujniki zapewniają stabilność pomiarów w różnych warunkach środowiskowych, często występujących w środowiskach przemysłowych. Ta cecha staje się szczególnie ważna, gdy czujniki pracują w warunkach znacznych wahania temperatury, które mogłyby inaczej wpłynąć na dokładność pomiarów i niezawodność systemu.

Rozważania specyficzne dla aplikacji

Różne zastosowania na liniach produkcyjnych wymagają konkretnych cech czujników, w tym zakresu pomiarowego, rozdzielczości, czasu reakcji oraz odporności na warunki środowiskowe. W operacjach na liniach montażowych mogą być potrzebne czujniki o szybkim czasie reakcji, aby śledzić szybko poruszające się elementy, podczas gdy stanowiska kontroli jakości mogą stawiać na maksymalną dokładność kosztem szybkości dla precyzyjnych pomiarów wymiarowych.

Wielkość fizyczna oraz konfiguracja montażowa czujnika czujnik przesunięcia liniowego musi być zgodny z dostępną przestrzenią montażową i ograniczeniami mechanicznymi w środowisku produkcyjnym. Kompaktowe konstrukcje ułatwiają integrację w ciasnych przestrzeniach, podczas gdy solidna budowa zapewnia niezawodne działanie w trudnych warunkach przemysłowych, w tym wibracjach, wstrząsach i narażeniu na zanieczyszczenia.

Możliwości przetwarzania sygnałów oraz interfejsy komunikacyjne decydują o tym, jak skutecznie dane z czujników integrują się z istniejącymi systemami automatyzacji, sterownikami programowalnymi i sieciami zbierania danych. Kompatybilność ze standardowymi przemysłowymi protokołami komunikacyjnymi umożliwia płynną integrację i zmniejsza złożoność wdrożenia dla personelu konserwacyjnego oraz integratorów systemów.

Planowanie i ocena przed instalacją

Badanie terenowe i analiza wymagań

Kompleksowa ocena miejsca stanowi podstawę sukcesu projektów instalacji czujników, wymagając szczegółowej analizy lokalizacji montażu mechanicznego, dostępności infrastruktury elektrycznej oraz warunków środowiskowych, które mogą wpływać na wydajność czujników. Analiza układu linii produkcyjnej pozwala określić optymalne punkty rozmieszczenia czujników, zapewniające dokładne dane pomiarowe przy jednoczesnym minimalizowaniu zakłóceń w normalnych operacjach i czynnościach konserwacyjnych.

Wymagania dotyczące zakresu pomiarowego należy dokładnie obliczyć, aby zapewnić, że wybrane czujniki oferują wystarczającą długość przebiegu z odpowiednimi marginesami bezpieczeństwa dla normalnej pracy oraz potencjalnych warunków przekroczenia zakresu. Zrozumienie oczekiwanych wzorców przemieszczenia, prędkości oraz częstotliwości pomaga określić najbardziej odpowiednią technologię czujników i specyfikacje wydajności dla każdej aplikacji.

Ocena środowiskowa obejmuje analizę zakresów temperatur, poziomów wilgotności, charakterystyki wibracji, źródeł interferencji elektromagnetycznej oraz potencjalnego narażenia na zanieczyszczenia, które mogą wpływać na działanie czujników. Informacje te kierują doborem odpowiednich środków ochronnych i konfiguracji czujników, zapewniając długotrwałą niezawodność w konkretnym środowisku pracy.

Planowanie Integracji Systemu

Ocena infrastruktury elektrycznej obejmuje wymagania dotyczące zasilania, trasy przesyłania sygnałów oraz specyfikacje interfejsów systemu sterowania, które należy wziąć pod uwagę podczas planowania instalacji. Charakterystyka poboru mocy czujnika przesunięcia liniowego musi być zgodna z dostępną pojemnością elektryczną, podczas gdy kwestie integralności sygnału decydują o odpowiednim doborze typów kabli i metod trasowania.

Analiza zgodności systemu sterowania zapewnia, że wybrane czujniki generują sygnały wyjściowe zgodne z wymaganiami wejściowymi istniejących sterowników programowalnych, systemów pozyskiwania danych lub specjalistycznego sprzętu monitorującego. Wymagania dotyczące kondycjonowania sygnału mogą wymagać dodatkowych modułów interfejsowych lub wzmacniaczy w celu uzyskania odpowiedniego poziomu sygnału i odporności na zakłócenia.

Wymagania dotyczące dokumentacji obejmują opracowanie rysunków instalacyjnych, schematów połączeń oraz procedur kalibracji, które ułatwiają prawidłową instalację i przyszłe czynności konserwacyjne. Kompletna dokumentacja wspiera działania związane z lokalizowaniem usterek oraz zapewnia spójność procedur instalacyjnych dla wielu czujników i różnych lokalizacji na liniach produkcyjnych.

Procedury montażu mechanicznego

Elementy mocujące i oprzyrządowanie

Poprawne zamocowanie mechaniczne zapewnia dokładność pomiarów i zapobiega uszkodzeniu czujnika z powodu nadmiernych sił lub niewłaściwego wyrównania podczas pracy. Konstrukcja uchwytu montażowego musi zapewniać sztywne podparcie, jednocześnie kompensując rozszerzalność termiczną oraz normalne odkształcenia mechaniczne, bez wprowadzania błędów pomiarowych ani koncentracji naprężeń, które mogłyby skrócić żywotność czujnika.

Procedury wyrównania wymagają precyzyjnych narzędzi i sprzętu pomiarowego w celu osiągnięcia właściwej orientacji czujnika względem monitorowanych ruchomych elementów. Niewłaściwe wyrównanie kątowe może powodować błędy pomiarowe oraz zwiększać zużycie mechaniczne komponentów czujnika, szczególnie w zastosowaniach związanych z ruchem o dużej prędkości lub wysokiej częstotliwości.

Środki ochronne, w tym osłony, tarcze i obudowy środowiskowe, pomagają zapobiegać przypadkowym uszkodzeniom spowodowanym przez ruchome maszyny, spadające przedmioty lub ekspozycję na niekorzystne warunki środowiskowe. Systemy ochronne nie mogą zakłócać działania czujników, jednocześnie zapewniając wystarczającą ochronę przed rozsądnymi i przewidywalnymi zagrożeniami występującymi w środowisku produkcyjnym.

Systemy połączeń i sprzęgieł

Połączenie mechaniczne pomiędzy czujnikiem przesunięcia liniowego a monitorowanym urządzeniem wymaga starannego uwzględnienia charakterystyki przekazywania sił, właściwości zużycia oraz łatwości dostępu podczas konserwacji. Końcówki drążków, zestawy widełkowe oraz sprzęgła elastyczne pozwalają na różne konfiguracje montażowe, minimalizując jednocześnie obciążenia boczne, które mogą wpływać na dokładność pomiaru lub powodować przedwczesny awarii czujnika.

Procedury instalacji muszą uwzględniać odpowiednie ustawienia wstępnego obciążenia, limity skoku oraz zabezpieczenie przed przekroczeniem zakresu, aby zapobiec uszkodzeniom spowodowanym nieoczekiwanym ruchem poza normalne zakresy pracy. Zaczepy mechaniczne i urządzenia bezpieczeństwa zapewniają dodatkową ochronę przed awariami sprzętu lub błędami operatora, które mogą prowadzić do nadmiernego przemieszczenia czujnika.

Regularne harmonogramy przeglądów i wymagania dotyczące smarowania połączeń mechanicznych gwarantują dalszą niezawodną pracę oraz pomagają wykryć potencjalne zużycie, zanim wpłynie to na dokładność pomiarów. Procedury konserwacji powinny być udokumentowane i włączone do standardowych programów konserwacji linii produkcyjnej w celu maksymalizacji okresu użytkowania czujników.

Instalacja i okablowanie elektryczne

Zasilanie i uziemienie

Instalacja elektryczna rozpoczyna się od weryfikacji specyfikacji zasilania, w tym poziomów napięcia, wymagań prądowych i cech stabilności zapewniających prawidłowe działanie czujników. Czyste i stabilne źródła zasilania minimalizują zakłócenia pomiarowe oraz zapobiegają niestabilnemu zachowaniu, które mogłoby naruszyć wydajność systemu sterowania linią produkcyjną.

Systemy uziemienia muszą zapewniać ścieżki o niskiej impedancji do tłumienia zakłóceń elektrycznych, unikając jednocześnie pętli uziemienia, które mogą wprowadzać błędy pomiarowe w czułych zastosowaniach. Schematy uziemienia jednopunktowego zazwyczaj zapewniają optymalną wydajność w instalacjach czujników przesunięcia liniowego, szczególnie gdy wiele czujników pracuje w bliskim sąsiedztwie.

Projektowanie rozdziału energii elektrycznej uwzględnia wymagania związane z przyszłym rozbudowaniem oraz obejmuje odpowiednie urządzenia ochrony obwodów w celu zapobiegania uszkodzeniom spowodowanym usterkami elektrycznymi lub niestabilnością zasilania. Oddzielne zasilanie dla krytycznych aplikacji pomiarowych pomaga odizolować obwody czujników od zakłóceń elektrycznych generowanych przez silniki, napędy i inne urządzenia o wysokim poborze mocy.

Montaż kabli sygnałowych

Wybór kabli sygnałowych oraz sposób ich prowadzenia ma znaczący wpływ na dokładność pomiarów i niezawodność systemu, wymagając szczególnej uwagi przy doborze specyfikacji kabli, skuteczności ekranowania oraz środków ochrony fizycznej. Kable wysokiej jakości, o odpowiedniej średnicy przewodów i konfiguracji ekranowania, minimalizują degradację sygnału oraz podatność na zakłócenia elektromagnetyczne.

Trasy prowadzenia kabli muszą omijać obszary o wysokiej temperaturze, ruchome maszyny oraz źródła silnych pól elektromagnetycznych, zapewniając jednocześnie dostępność do przyszłych czynności konserwacyjnych i rozwiązywania problemów. Odpowiednie systemy podtrzymywania kabli zapobiegają powstawaniu skupisk naprężeń i uszkodzeniom spowodowanym gięciem, które mogą prowadzić do niestabilnych połączeń lub całkowitego uszkodzenia obwodu.

Procedury zakończenia połączeń wymagają precyzyjnego wykonania i odpowiednich narzędzi, aby zagwarantować niezawodną długoterminową pracę połączeń elektrycznych. Poprawne techniki montażu złącz, instalacja zabezpieczeń przed naciąganiem oraz uszczelnienie środowiskowe pomagają zapobiegać przedostawaniu się wilgoci i korozji, które mogą pogarszać jakość sygnału lub powodować awarie systemu.

Kalibracja i testowanie systemu

Procedury kalibracji wstępnej

Procedury kalibracji ustalają związek między przemieszczeniem fizycznym a sygnałami elektrycznymi wyjściowymi, zapewniając dokładność pomiaru zgodną z wymaganiami aplikacji w całym określonym zakresie pracy. Standardy odniesienia i precyzyjne urządzenia pomiarowe zapewniają śledzenie zgodności ze standardami krajowymi oraz weryfikują cechy wydajności czujnika.

Procedury kalibracji wielopunktowej zazwyczaj obejmują umieszczanie czujnika w znanych wartościach przemieszczenia i rejestrowanie odpowiadających im sygnałów wyjściowych w celu ustalenia charakterystyk liniowości oraz identyfikacji ewentualnych błędów systematycznych. Dokumentacja danych kalibracyjnych tworzy podstawę odniesienia do przyszłej weryfikacji i pomaga wykryć stopniowe zmiany wydajności w czasie.

Weryfikacja kompensacji temperatury zapewnia dokładne pomiary w całym oczekiwanym zakresie temperatur roboczych, co jest szczególnie ważne w zastosowaniach charakteryzujących się znacznymi wahaniacmi termicznymi. Testowanie termiczne może wymagać zastosowania specjalistycznych komór środowiskowych lub dłuższych okresów monitorowania w celu scharakteryzowania zachowania czujnika w różnych warunkach temperaturowych.

Testowanie integracji systemu

Kompleksowe testowanie systemu weryfikuje poprawną integrację czujnika przesunięcia liniowego z systemami sterowania linii produkcyjnej, urządzeniami akwizycji danych oraz interfejsami człowiek-maszyna. Testowanie funkcjonalne obejmuje warunki pracy normalnej, jak również scenariusze awaryjne, aby zapewnić odpowiednią reakcję systemu w różnych sytuacjach.

Testowanie odpowiedzi dynamicznej ocenia wydajność czujników w rzeczywistych warunkach eksploatacyjnych, w tym typowych ruchach, prędkościach i profilach przyspieszeń występujących podczas normalnych działań produkcyjnych. Testy te pomagają wykryć potencjalne problemy związane z opóźnieniami przetwarzania sygnałów, wymaganiami dotyczącymi filtrowania lub rezonansami mechanicznymi, które mogą wpływać na jakość pomiarów.

Testowanie protokołu komunikacyjnego weryfikuje poprawną transmisję i odbiór danych pomiędzy czujnikami a systemami sterowania, w tym możliwości obsługi błędów oraz funkcje diagnostyczne wspierające działania serwisowe. Testowanie łączności sieciowej zapewnia niezawodne działanie w istniejącej infrastrukturze komunikacyjnej przemysłowej.

Utrzymanie i rozwiązywanie problemów

Programy Konserwacji Zaprochowawczej

Systematyczne programy konserwacji maksymalizują żywotność czujników przesunięć liniowych i zapewniają ciągłą dokładność pomiarów poprzez regularne harmonogramy kontroli oraz procedury weryfikacji wydajności. Działania profilaktycznej konserwacji obejmują inspekcje wizualne, testy elektryczne, sprawdzanie elementów mechanicznych oraz weryfikację kalibracji wykonywane w ustalonych odstępach czasu.

Monitorowanie środowiska pomaga wykryć zmieniające się warunki, które mogą wpływać na działanie czujników, w tym wahania temperatury, zmiany wilgotności, zwiększenie drgań lub gromadzenie się zanieczyszczeń. Wczesne wykrycie zmian środowiskowych pozwala na wdrożenie środków korygujących zanim dojdzie do utraty dokładności pomiarów lub uszkodzenia sprzętu.

Dokumentacja działań serwisowych i trendów wydajności wspiera strategie konserwacji predykcyjnej oraz pomaga określić optymalne przedziały wymiany komponentów eksploatacyjnych. Rekordy serwisowe dostarczają również cennych informacji przy diagnozowaniu usterek oraz roszczeniach gwarancyjnych, gdy wystąpią problemy z urządzeniem.

Typowe problemy i rozwiązania

Procedury lokalizacji usterek obejmują typowe problemy instalacyjne i eksploatacyjne, takie jak zakłócenia sygnału, dryft pomiaru, zużycie mechaniczne czy problemy z połączeniami elektrycznymi. Systematyczne podejście diagnostyczne pomaga szybko zidentyfikować przyczyny podstawowe i minimalizować przestoje linii produkcyjnej podczas czynności konserwacyjnych.

Problemy z jakością sygnału często wynikają z interferencji elektrycznych, niewłaściwego uziemienia lub niewystarczającego ekranowania kabli, które można rozwiązać poprzez ulepszone techniki instalacji lub dodatkowe środki filtrowania. Problemy z dokładnością pomiaru mogą wskazywać na dryft kalibracji, niewyważenie mechaniczne lub zmiany środowiskowe wymagające interwencji korygującej.

Zniszczenie ochrony środowiska może prowadzić do przedwczesnego uszkodzenia czujników poprzez przedostawanie się wilgoci, gromadzenie się zanieczyszczeń lub uszkodzenia związane z temperaturą. Regularna kontrola i wymiana elementów ochronnych pomaga zapobiegać kosztownym awariom oraz zapewnia niezawodne działanie w trudnych warunkach przemysłowych.

Często zadawane pytania

Jakie są najważniejsze czynniki, które należy wziąć pod uwagę przy wyborze miejsca montażu czujników liniowych?

Najważniejsze aspekty montażu obejmują stabilność mechaniczną, łatwość dostępu w celach konserwacyjnych, ochronę przed zagrożeniami środowiskowymi oraz prawidłowe ustawienie względem monitorowanego urządzenia. Miejsce montażu musi zapewniać sztywne podparcie, aby zapobiec błędom pomiarowym, jednocześnie umożliwiając poprawne ustawienie czujnika i zakres jego ruchu. Czynniki środowiskowe, takie jak temperatura, wibracje i ekspozycja na zanieczyszczenia, znacząco wpływają na trwałość czujnika oraz dokładność pomiarów.

Jak dobrać odpowiedni zakres pomiarowy i rozdzielczość dla mojego zastosowania?

Wybór zakresu pomiarowego wymaga analizy maksymalnego oczekiwanego przemieszczenia oraz marginesów bezpieczeństwa dla ochrony przed przekroczeniem zakresu, zazwyczaj 10–20% powyżej normalnych granic pracy. Wymagania dotyczące rozdzielczości zależą od najmniejszej zmiany położenia, którą należy niezawodnie wykryć, biorąc pod uwagę zarówno potrzeby dokładności mechanicznej, jak i charakterystykę zakłóceń elektrycznych środowiska instalacji. Czujniki o wyższej rozdzielczości mogą wymagać bardziej zaawansowanych metod kondycjonowania sygnału oraz środków ochrony środowiskowej.

Jakie są typowe wymagania dotyczące zasilania oraz dostępne opcje sygnału wyjściowego?

Większość czujników przemieszczenia liniowego działa przy użyciu standardowych przemysłowych zasilaczy o napięciu od 12 do 24 VDC, przy poborze prądu zazwyczaj poniżej 100 mA. Opcje sygnału wyjściowego obejmują analogowe sygnały napięciowe lub prądowe, cyfrowe protokoły komunikacyjne, takie jak CANbus lub Ethernet, oraz specjalizowane interfejsy dla konkretnych systemów sterowania. Stabilność zasilania i charakterystyka zakłóceń bezpośrednio wpływają na dokładność pomiaru, szczególnie w aplikacjach wysokiej rozdzielczości.

Jak często należy wykonywać weryfikację kalibracji czujników na linii produkcyjnej?

Częstotliwość weryfikacji kalibracji zależy od krytyczności zastosowania, warunków środowiskowych oraz wymogów regulacyjnych i zazwyczaj wynosi od kwartalnej do rocznej dla większości zastosowań przemysłowych. Krytyczne aplikacje kontroli jakości mogą wymagać częstszej weryfikacji, podczas gdy stabilne warunki środowiskowe mogą pozwalać na dłuższe przedziały. Monitorowanie trendów danych kalibracji pomaga ustalić optymalne harmonogramy weryfikacji na podstawie rzeczywistych charakterystyk dryftu dla konkretnych instalacji.

Spis treści

- Zrozumienie technologii czujników przesunięcia liniowego

- Planowanie i ocena przed instalacją

- Procedury montażu mechanicznego

- Instalacja i okablowanie elektryczne

- Kalibracja i testowanie systemu

- Utrzymanie i rozwiązywanie problemów

-

Często zadawane pytania

- Jakie są najważniejsze czynniki, które należy wziąć pod uwagę przy wyborze miejsca montażu czujników liniowych?

- Jak dobrać odpowiedni zakres pomiarowy i rozdzielczość dla mojego zastosowania?

- Jakie są typowe wymagania dotyczące zasilania oraz dostępne opcje sygnału wyjściowego?

- Jak często należy wykonywać weryfikację kalibracji czujników na linii produkcyjnej?