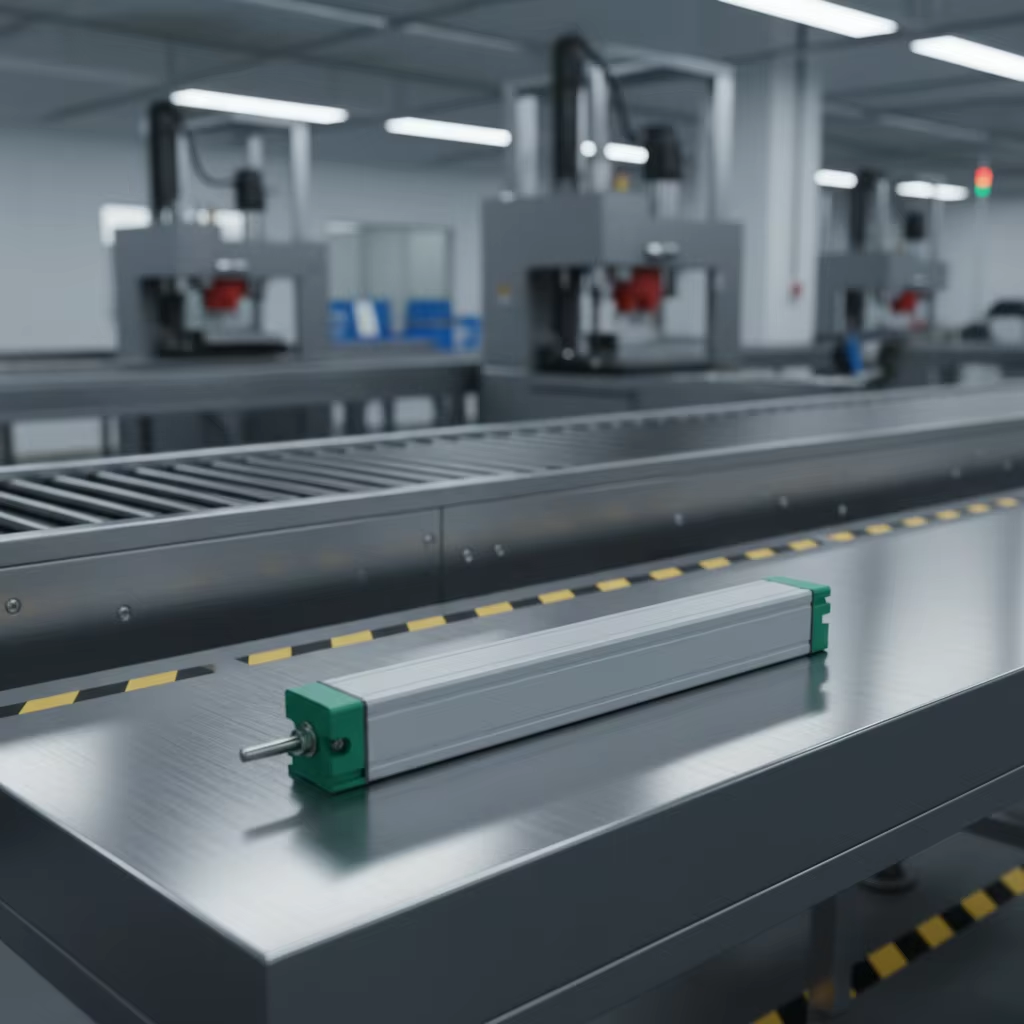

Виробничі потужності по всьому світу залежать від точних вимірювальних технологій, щоб забезпечити контроль якості та ефективність роботи на своїх виробничих лініях. Впровадження сучасного вимірювального обладнання стало необхідним для сучасних промислових процесів, де точність і надійність безпосередньо впливають на якість продукції та загальну продуктивність. Серед найважливіших інструментів вимірювання, доступних сьогодні, лінійний датчик переміщення вирізняється як основний компонент для контролю положення, руху та зміни розмірів у автоматизованих системах.

Процес встановлення цих складних вимірювальних пристроїв вимагає ретельного планування, належних технічних знань і дотримання найкращих галузевих практик для забезпечення оптимальної продуктивності та довговічності. Інтеграція в лінію виробництва передбачає врахування декількох аспектів, включаючи механічне кріплення, електричні з'єднання, захист від впливу навколишнього середовища та процедури калібрування, які необхідно виконувати з високою точністю для досягнення надійної роботи.

Розуміння технології лінійних датчиків переміщення

Основні принципи роботи

Лінійні датчики переміщення працюють за різними технологічними принципами, кожен з яких має свої переваги для конкретних промислових застосувань. Найпоширенішими є потенціометричні датчики, які використовують резистивні елементи для генерації вихідних напруг, пропорційних до зміни положення, а також магнестрикційні датчики, що визначають точні дані про позицію за допомогою змін магнітного поля. Ці пристрої перетворюють механічне переміщення на електричні сигнали, які можуть оброблятися системами керування та обладнанням для збору даних.

Сучасні конструкції датчиків використовують передові матеріали та технології виробництва, щоб досягти виняткового рівня точності, часто забезпечуючи роздільну здатність на рівні мікрометрів і краще — залежно від конкретної моделі та вимог застосування. Характеристики вихідного сигналу варіюються між аналоговими вихідними напругами, цифровими комунікаційними протоколами та спеціалізованими інтерфейсними стандартами, які мають бути сумісними з існуючими системами керування виробничих ліній.

Механізми компенсації температури, вбудовані в датчики високої якості, забезпечують стабільність вимірювань у різних умовах навколишнього середовища, які часто трапляються в промислових установках. Ця функція особливо важлива, коли датчики працюють в умовах значних коливань температури, що інакше може вплинути на точність вимірювань і надійність системи.

Спеціфічні для застосування міркування

Різні застосування на виробничих лініях вимагають певних характеристик датчиків, включаючи діапазон вимірювання, роздільну здатність, час реакції та стійкість до впливів навколишнього середовища. Операції на конвеєрних лініях можуть вимагати датчиків із швидким часом реакції для відстеження швидко рухомих компонентів, тоді як контрольні пункти якості можуть надавати перевагу максимальній точності замість швидкості для точних вимірювань розмірів.

Фізичний розмір і конфігурація кріплення датчика лінійний датчик зсуву повинен відповідати наявному місцю для встановлення та механічним обмеженням у виробничому середовищі. Компактні конструкції полегшують інтеграцію в обмежені простори, тоді як міцна будова забезпечує надійну роботу в складних промислових умовах, включаючи вібрацію, удари та вплив забруднень.

Можливості обробки сигналів та інтерфейси зв'язку визначають ефективність інтеграції даних сенсорів із існуючими системами автоматизації, програмованими логічними контролерами та мережами збору даних. Сумісність ізі стандартними промисловими протоколами зв'язку дозволяє безпроблемну інтеграцію та зменшує складність впровадження для персоналу з технічного обслуговування та інтеграторів систем.

Планування та оцінка перед встановленням

Огляд місця встановлення та аналіз вимог

Комплексна оцінка місця є основою успішних проектів з встановлення датчиків і вимагає детального аналізу місць механічного кріплення, наявності електричної інфраструктури та умов навколишнього середовища, які можуть вплинути на роботу датчиків. Аналіз планування виробничої лінії дозволяє визначити оптимальні точки розташування датчиків, які забезпечують точні вимірювання, мінімізуючи перешкоди для нормальної роботи та обслуговування.

Необхідно ретельно розрахувати вимоги до діапазону вимірювань, щоб забезпечити вибрані датчики достатньою довжиною ходу з відповідними запасами безпеки для нормальної роботи та можливих перевищень. Розуміння очікуваних режимів переміщення, швидкостей і частот допомагає визначити найбільш підходящу технологію датчиків і технічні характеристики для кожного конкретного застосування.

Оцінка навколишнього середовища включає аналіз діапазонів температур, рівнів вологості, характеристик вібрації, джерел електромагнітних перешкод та потенційного впливу забруднень, які можуть вплинути на роботу сенсора. Ця інформація допомагає у виборі відповідних захисних заходів та конфігурацій сенсорів, що забезпечують тривалу надійність у конкретному експлуатаційному середовищі.

Планування інтеграції систем

Оцінка електричної інфраструктури включає вимоги до джерела живлення, маршрути передачі сигналів та специфікації інтерфейсу системи керування, які мають бути враховані під час планування монтажу. Характеристики споживання енергії лінійного датчика переміщення повинні відповідати наявним можливостям електроживлення, а питання цілісності сигналу визначають відповідні типи кабелів та способи прокладання.

Аналіз сумісності системи керування забезпечує відповідність вихідних сигналів обраних датчиків вхідним вимогам наявних програмованих логічних контролерів, систем збору даних або спеціалізованого обладнання для моніторингу. Вимоги до обробки сигналів можуть вимагати додаткових інтерфейсних модулів або підсилювачів для досягнення потрібного рівня сигналів і стійкості до перешкод.

До вимог щодо документації належить створення креслень монтажу, електричних схем підключення та процедур калібрування, які сприяють правильній установці та подальшому обслуговуванню. Комплексна документація полегшує виявлення несправностей і забезпечує єдиний підхід до монтажу на різних датчиках і ділянках виробничої лінії.

Процедури механічного монтажу

Кріпіжні елементи та пристосування

Правильне механічне кріплення забезпечує точність вимірювань і запобігає пошкодженню датчика від надмірних зусиль або неправильного вирівнювання під час роботи. Конструкція монтажної скоби повинна забезпечувати жорстку опору, одночасно враховуючи теплове розширення та нормальні механічні прогини, не вносячи похибок вимірювань або концентрації напружень, що можуть вплинути на термін служби датчика.

Процедури вирівнювання вимагають використання прецизійного інструменту та вимірювального обладнання для досягнення правильного положення датчика відносно рухомих компонентів, що контролюються. Кутове невирівнювання може спричинити похибки вимірювань і збільшити механічний знос компонентів датчика, особливо в застосуваннях, пов’язаних із високошвидкісними або високочастотними рухами.

Захисні заходи, включаючи огородження, щити та екранування середовища, допомагають запобігти випадковим пошкодженням від рухомих механізмів, падаючих предметів або впливу несприятливих умов навколишнього середовища. Ці захисні системи не повинні перешкоджати роботі датчиків, забезпечуючи при цьому належний захист від ймовірних небезпек у виробничому середовищі.

Системи з'єднання та зв'язків

Механічне з'єднання між лінійним датчиком переміщення та обладнанням, що контролюється, вимагає ретельного врахування характеристик передачі зусиль, властивостей зносу та доступності для технічного обслуговування. Шарнірні наконечники, вушка та гнучкі муфти дозволяють реалізовувати різні конфігурації кріплення, мінімізуючи бічне навантаження, яке може вплинути на точність вимірювань або призвести до передчасного виходу датчика з ладу.

Процедури встановлення повинні враховувати правильні налаштування попереднього навантаження, обмеження ходу та захисту від перевищення ходу, щоб запобігти пошкодженню внаслідок неочікуваних рухів за межами нормальних експлуатаційних діапазонів. Механічні упори та запобіжні пристрої забезпечують додатковий захист від несправностей обладнання або помилок оператора, які можуть призвести до надмірного зміщення сенсора.

Регулярні графіки огляду та вимоги до змащення механічних з'єднань забезпечують стабільну та надійну роботу і допомагають виявити потенційні проблеми зносу до того, як вони вплинуть на точність вимірювань. Процедури технічного обслуговування слід документувати та включати до стандартних програм технічного обслуговування виробничих ліній для максимально можливого терміну служби сенсорів.

Електричне встановлення та підключення

Джерело живлення та заземлення

Електромонтаж розпочинається з перевірки характеристик електроживлення, включаючи рівні напруги, вимоги до струму та характеристики стабільності, які забезпечують належну роботу датчиків. Чисте та стабільне джерело живлення мінімізує шуми вимірювань і запобігає нестабільній роботі, яка може погіршити продуктивність системи керування лінією виробництва.

Системи заземлення повинні забезпечувати шляхи з низьким опором для пригнічення електричних перешкод, уникнувши при цьому контурів заземлення, які можуть спричинити похибки вимірювань у чутливих застосуваннях. Схеми заземлення в одній точці зазвичай забезпечують оптимальну продуктивність для установки лінійних датчиків переміщення, особливо коли кілька датчиків працюють у безпосередній близькості.

Планування розподілу електроживлення враховує вимоги до майбутнього розширення та передбачає використання відповідних пристроїв захисту ланцюгів для запобігання пошкодженню через електричні несправності або нестабільність електроживлення. Виділені джерела живлення для критичних вимірювальних застосувань допомагають ізолювати ланцюги сенсорів від електричних перешкод, створених двигунами, приводами та іншим обладнанням з високим енергоспоживанням.

Установка сигнальних кабелів

Вибір сигнальних кабелів та методи прокладання суттєво впливають на точність вимірювань та надійність системи, що вимагає ретельного підходу до специфікацій кабелів, ефективності екранування та фізичних заходів захисту. Кабелі високої якості з відповідними перерізами провідників та конфігураціями екранування мінімізують погіршення сигналу та сприйнятливість до електромагнітних перешкод.

Маршрути прокладання кабелів повинні уникати зон з високою температурою, рухомих механізмів та джерел сильного електромагнітного поля, забезпечуючи при цьому доступність для подальшого обслуговування та усунення несправностей. Належні системи кріплення кабелів запобігають концентрації напружень і пошкодженням від згинання, які можуть призвести до переривчастості з'єднань або повного виходу з ладу електричних ланцюгів.

Процедури завершення підключень вимагають точності виконання та належного інструментарію для забезпечення надійної довготривалої роботи електричних з'єднань. Правильні методи складання з'єднувачів, встановлення компенсаторів зусиль і герметизація від навколишнього середовища допомагають запобігти проникненню вологи та корозії, що може погіршити якість сигналу або спричинити відмову системи.

Калібрування та тестування системи

Початкові процедури калібрування

Процедури калібрування встановлюють зв'язок між фізичним переміщенням та електричними вихідними сигналами, забезпечуючи точність вимірювань відповідно до вимог застосування в усьому заданому діапазоні роботи. Опорні стандарти та прецизійне вимірювальне обладнання забезпечують відстежуваність до національних стандартів і підтверджують характеристики роботи датчика.

Багатоточкові процедури калібрування зазвичай передбачають установку датчика на відомі значення переміщення та реєстрацію відповідних вихідних сигналів для визначення характеристик лінійності та виявлення систематичних похибок. Документування даних калібрування створює базові посилання для подальшої перевірки та допомагає виявити поступові зміни продуктивності з часом.

Перевірка компенсації температури забезпечує точні вимірювання в межах очікуваного робочого діапазону температур, що особливо важливо для застосувань із значними тепловими коливаннями. Теплове тестування може вимагати спеціалізованих термокамер або тривалого періоду моніторингу для визначення поведінки датчика в різних температурних умовах.

Тестування інтеграції системи

Комплексне тестування системи перевіряє правильну інтеграцію лінійного датчика переміщення з системами керування виробничою лінією, обладнанням для збору даних та інтерфейсами людина-машина. Функціональне тестування охоплює як нормальні умови роботи, так і аварійні сценарії, щоб забезпечити належну реакцію системи в різних обставинах.

Тестування динамічної відповіді оцінює продуктивність датчиків за реальних умов експлуатації, включаючи типові моделі руху, швидкості та профілі прискорення, що виникають під час звичайної виробничої діяльності. Це тестування допомагає виявити потенційні проблеми із затримками обробки сигналів, вимогами до фільтрації або механічними резонансами, які можуть вплинути на якість вимірювань.

Тестування комунікаційного протоколу перевіряє правильну передачу та прийом даних між датчиками та системами керування, включаючи можливості обробки помилок та діагностичні функції, що підтримують технічне обслуговування. Тестування мережевого з'єднання забезпечує надійну роботу в існуючій промисловій комунікаційній інфраструктурі.

Обслуговування та виправлення несправностей

Програми передбачувального обслуговування

Систематичні програми технічного обслуговування максимізують термін служби лінійних датчиків переміщення та забезпечують постійну точність вимірювань завдяки регулярним графікам огляду та процедурам перевірки продуктивності. Профілактичне обслуговування включає візуальні огляди, електричні випробування, механічні перевірки та калібрування, які виконуються через заздалегідь визначені інтервали.

Моніторинг навколишнього середовища допомагає виявити зміни умов, які можуть вплинути на роботу датчиків, зокрема коливання температури, зміни вологості, підвищення вібрації або накопичення забруднень. Своєчасне виявлення змін у навколишньому середовищі дозволяє вжити коригувальних заходів до того, як погіршиться точність вимірювань або трапляться несправності обладнання.

Документування діяльності з технічного обслуговування та тенденцій продуктивності сприяє стратегіям передбачуваного обслуговування та допомагає визначити оптимальні інтервали заміни споживчих компонентів. Записи про технічне обслуговування також надають цінну інформацію для усунення несправностей і гарантійних претензій у разі виникнення проблем із обладнанням.

Звичайні проблеми та розв'язки

Процедури усунення несправностей охоплюють типові проблеми монтажу та експлуатації, включаючи шуми сигналу, зміщення вимірювань, механічний знос і проблеми з електричними з'єднаннями. Систематичні діагностичні підходи допомагають швидко виявити первинні причини та мінімізувати простої на виробничих лініях під час технічного обслуговування.

Проблеми з якістю сигналу часто виникають через електричні перешкоди, погану практику заземлення або недостатнє екранування кабелів, що може бути усунено за рахунок покращених методів монтажу або додаткових фільтруючих заходів. Проблеми з точністю вимірювань можуть свідчити про зміщення калібрування, механічне невирівнювання або зміни в навколишньому середовищі, які вимагають коригувальних дій.

Погіршення захисту навколишнього середовища може призвести до передчасного виходу з ладу датчиків через проникнення вологи, накопичення забруднень або пошкодження, пов’язані з температурою. Регулярне обстеження та заміна елементів захисту допомагає запобігти дорогим несправностям і забезпечує надійну роботу в складних промислових умовах.

ЧаП

Які найважливіші фактори слід враховувати при виборі місця для монтажу лінійних датчиків переміщення?

Найважливішими аспектами монтажу є механічна стабільність, доступність для обслуговування, захист від небезпек, пов’язаних із навколишнім середовищем, та правильне положення щодо обладнання, що контролюється. Місце монтажу має забезпечувати жорстку опору, щоб запобігти помилкам вимірювання, і при цьому дозволяти правильне вирівнювання датчика та достатній хід. Вплив навколишнього середовища, зокрема температура, вібрація та забруднення, суттєво впливає на термін служби датчика та точність вимірювань.

Як визначити потрібний діапазон вимірювання та роздільну здатність для моєї задачі?

При виборі діапазону вимірювання потрібно враховувати максимальне очікуване переміщення та запас безпеки для захисту від перевищення меж, зазвичай 10-20% понад нормальні робочі обмеження. Вимоги до роздільної здатності залежать від найменшої зміни положення, яку необхідно надійно виявляти, з урахуванням як механічної точності, так і характеристик електричних перешкод у середовищі експлуатації. Датчики з вищою роздільною здатністю можуть вимагати більш досконалих засобів обробки сигналу та захисту від впливу навколишнього середовища.

Які типові вимоги до живлення та наявні варіанти вихідного сигналу?

Більшість лінійних датчиків переміщення працюють від стандартних промислових джерел живлення з напругою від 12 до 24 В постійного струму, споживання струму зазвичай не перевищує 100 міліампер. Варіанти вихідного сигналу включають аналогові сигнали напруги або струму, цифрові комунікаційні протоколи, такі як CANbus або Ethernet, а також спеціалізовані інтерфейси для певних систем керування. Стабільність джерела живлення та характеристики перешкод безпосередньо впливають на точність вимірювань, особливо в застосунках з високою роздільною здатністю.

Як часто слід виконувати перевірку калібрування датчиків на виробничій лінії?

Частота перевірки калібрування залежить від критичності застосування, умов навколишнього середовища та регуляторних вимог і зазвичай становить від щоквартальної до щорічної для більшості промислових застосувань. Застосунки критичного контролю якості можуть вимагати частішої перевірки, тоді як стабільні умови навколишнього середовища можуть дозволити подовжені інтервали. Моніторинг тенденцій даних калібрування допомагає встановити оптимальні графіки перевірки на основі фактичних характеристик зсуву продуктивності для конкретних установок.

Зміст

- Розуміння технології лінійних датчиків переміщення

- Планування та оцінка перед встановленням

- Процедури механічного монтажу

- Електричне встановлення та підключення

- Калібрування та тестування системи

- Обслуговування та виправлення несправностей

-

ЧаП

- Які найважливіші фактори слід враховувати при виборі місця для монтажу лінійних датчиків переміщення?

- Як визначити потрібний діапазон вимірювання та роздільну здатність для моєї задачі?

- Які типові вимоги до живлення та наявні варіанти вихідного сигналу?

- Як часто слід виконувати перевірку калібрування датчиків на виробничій лінії?