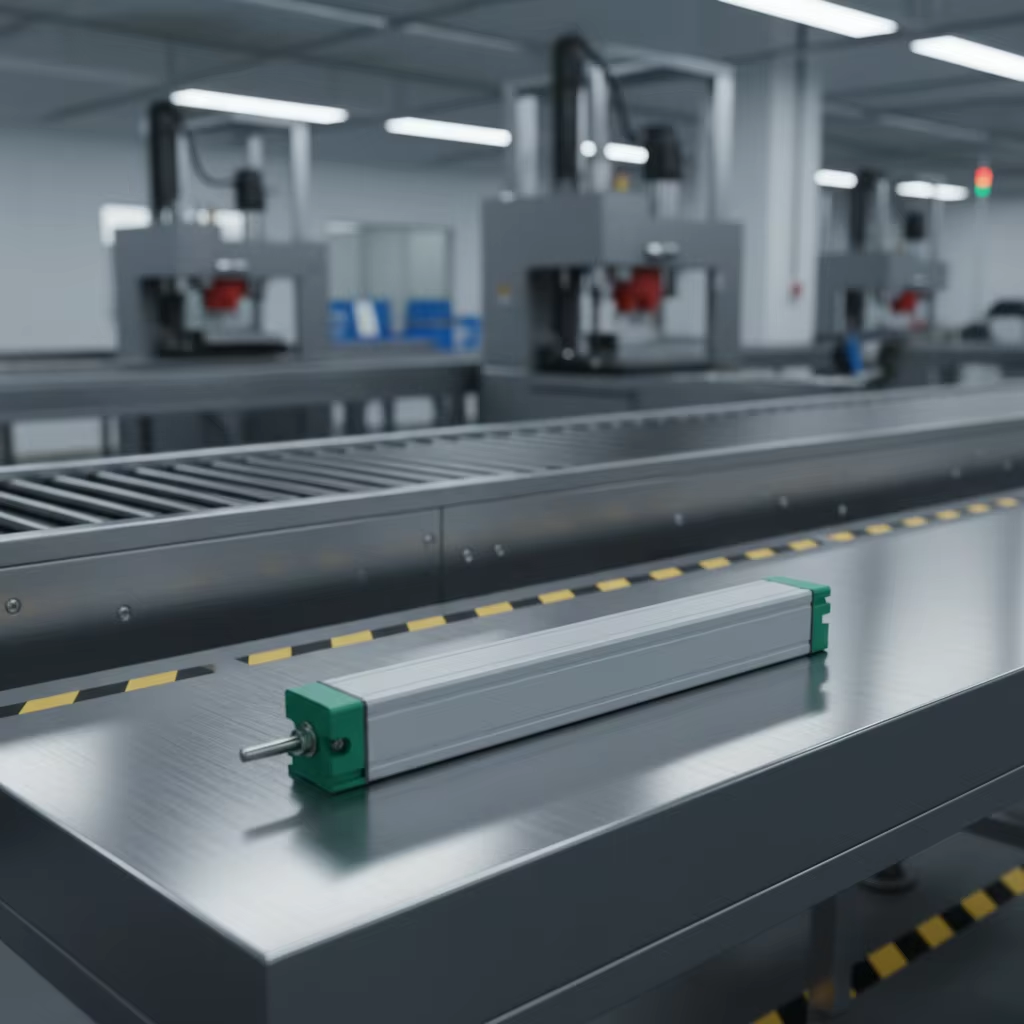

Unitățile de producție din întreaga lume se bazează pe tehnologia de măsurare precisă pentru a menține controlul calității și eficiența operațională pe liniile lor de producție. Implementarea echipamentelor avansate de detecție a devenit esențială pentru procesele industriale moderne, în care precizia și fiabilitatea au un impact direct asupra calității produselor și asupra productivității generale. Printre cele mai importante instrumente de măsurare disponibile astăzi, senzorul de deplasare liniară se remarcă ca o componentă fundamentală pentru monitorizarea poziției, mișcării și schimbărilor dimensionale în sistemele automate.

Procesul de instalare al acestor dispozitive sofisticate de măsurare necesită o planificare atentă, cunoștințe tehnice adecvate și respectarea celor mai bune practici din industrie pentru a asigura o performanță optimă și o durată lungă de viață. Integrarea în linia de producție implică mai multe aspecte, inclusiv montarea mecanică, conexiunile electrice, protecția mediului înconjurător și procedurile de calibrare, care trebuie executate cu precizie pentru a obține un funcționare fiabilă.

Înțelegerea tehnologiei senzorilor de deplasare liniară

Principii de funcționare esențiale

Senzorii de deplasare liniară funcționează pe baza unor principii tehnologice variate, fiecare oferind avantaje distincte pentru aplicații industriale specifice. Cele mai comune tipuri includ senzorii potențiometrici care utilizează elemente rezistive pentru a genera semnale de tensiune proporționale cu modificările de poziție, precum și senzorii magnetostrictivi care folosesc variații ale câmpului magnetic pentru a determina date precise de poziționare. Aceste dispozitive convertesc deplasarea mecanică în semnale electrice care pot fi procesate de sistemele de control și echipamentele de achiziție a datelor.

Proiectările moderne de senzori încorporează materiale avansate și tehnici de fabricație pentru a atinge niveluri excepționale de precizie, ajungând adesea la rezoluții de micrometri sau chiar mai bune, în funcție de modelul specific și cerințele aplicației. Caracteristicile semnalului de ieșire variază între ieșiri analogice de tensiune, protocoale de comunicație digitală și standarde de interfață specializate care trebuie să fie compatibile cu sistemele existente de control de pe linia de producție.

Mecanismele de compensare a temperaturii integrate în senzori de calitate asigură stabilitatea măsurătorilor în condiții ambientale variabile, întâlnite frecvent în mediile industriale. Această caracteristică devine deosebit de importantă atunci când senzorii funcționează în medii cu fluctuații semnificative de temperatură, care altfel ar putea afecta precizia măsurătorilor și fiabilitatea sistemului.

Considerente Specifice Aplicării

Diferitele aplicații ale liniei de producție necesită caracteristici specifice ale senzorilor, inclusiv domeniul de măsurare, rezoluția, timpul de răspuns și capacitatea de rezistență la factorii externi. Operațiunile de pe linia de asamblare pot necesita senzori cu timpi de răspuns rapizi pentru urmărirea componentelor în mișcare rapidă, în timp ce stațiile de control al calității pot acorda prioritate maximă preciziei în defavoarea vitezei, pentru măsurători dimensionale exacte.

Dimensiunea fizică și configurația de montaj a senzor de deplasare liniară trebuie să se alinieze cu spațiul disponibil pentru instalare și cu restricțiile mecanice din mediul de producție. Designurile compacte facilitează integrarea în spații strânse, în timp ce construcția robustă asigură o funcționare fiabilă în condiții industriale dificile, inclusiv vibrații, șocuri și expunere la contaminanți.

Capacitățile de procesare a semnalelor și interfețele de comunicare determină cât de eficient se integrează datele senzorilor cu sistemele existente de automatizare, controlerele logice programabile și rețelele de colectare a datelor. Compatibilitatea cu protocoalele standard de comunicare industrială permite o integrare fluentă și reduce complexitatea implementării pentru personalul de întreținere și integratorii de sisteme.

Planificarea și evaluarea înainte de instalare

Studiu de teren și analiza cerințelor

Evaluarea completă a site-ului formează baza proiectelor de instalare a senzorilor cu succes, necesitând o evaluare detaliată a locațiilor de montare mecanică, disponibilității infrastructurii electrice și a condițiilor mediului care ar putea afecta performanța senzorilor. Analiza configurației liniei de producție identifică punctele optime de amplasare a senzorilor care oferă date precise de măsurare, minimizând în același timp interferențele cu operațiunile normale și activitățile de întreținere.

Cerințele privind domeniul de măsurare trebuie calculate cu atenție pentru a se asigura că senzorii selectați oferă o cursă suficientă, împreună cu margini de siguranță adecvate pentru funcționarea normală și eventualele condiții de depășire a cursei. Înțelegerea modelelor previzibile de deplasare, viteze și frecvențe ajută la determinarea celei mai potrivite tehnologii de senzori și a specificațiilor de performanță pentru fiecare aplicație.

Evaluarea mediului include analiza gamei de temperatură, nivelurilor de umiditate, caracteristicilor de vibrație, surselor de interferențe electromagnetice și expunerii la contaminanți potențiali care ar putea afecta funcționarea senzorului. Aceste informații orientează selecția măsurilor de protecție adecvate și a configurațiilor senzorului care asigură o fiabilitate pe termen lung în mediul specific de operare.

Planificarea Integrării Sistemului

Evaluarea infrastructurii electrice cuprinde cerințele privind alimentarea cu energie electrică, traseele de rutare a semnalelor și specificațiile interfeței sistemului de control care trebuie abordate în timpul planificării instalației. Caracteristicile de consum energetic ale senzorului de deplasare liniară trebuie să fie compatibile cu capacitatea electrică disponibilă, în timp ce considerentele legate de integritatea semnalului determină tipurile corespunzătoare de cabluri și metodele de rutare.

Analiza compatibilității sistemului de control asigură faptul că senzorii selectați oferă semnale de ieșire care corespund cerințelor de intrare ale controlerelor logice programabile existente, sistemele de achiziție a datelor sau echipamentele specializate de monitorizare. Cerințele de condiționare a semnalului pot necesita module suplimentare de interfață sau amplificatoare pentru a obține niveluri adecvate ale semnalului și imunitate la zgomot.

Cerințele privind documentația includ realizarea desenelor de instalare, a schemelor electrice și a procedurilor de calibrare care facilitează instalarea corectă și activitățile ulterioare de întreținere. O documentație completă sprijină depistarea defecțiunilor și asigură practici consistente de instalare pentru mai mulți senzori și locații pe linia de producție.

Proceduri de instalare mecanică

Accesorii de montaj și dispozitive de fixare

Montarea mecanică corectă asigură o performanță precisă a măsurătorilor și previne deteriorarea senzorului din cauza forțelor excesive sau a nealiniamentului în timpul funcționării. Proiectarea suportului de montare trebuie să ofere o susținere rigidă, permițând în același timp dilatarea termică și deflexiunile mecanice normale, fără a introduce erori de măsurare sau concentrații de tensiune care ar putea afecta durabilitatea senzorului.

Procedurile de aliniere necesită utilaje precise și echipamente de măsurare pentru a obține o orientare corectă a senzorului față de componentele mobile monitorizate. Nealiniamentul unghiular poate introduce erori de măsurare și poate crește uzura mecanică a componentelor senzorului, în special în aplicațiile care implică mișcări rapide sau cu frecvență înaltă.

Măsurile de protecție, inclusiv protecțiile, ecranele și carcasele de protecție ambientală, ajută la prevenirea deteriorării accidentale cauzate de mașinării aflate în mișcare, obiecte care cad sau expunerea la condiții mediului dificile. Aceste sisteme de protecție nu trebuie să interfereze cu funcționarea senzorilor, oferind în același timp o protecție adecvată împotriva pericolelor previzibile în mod rezonabil din mediul de producție.

Sisteme de conectare și cuplare

Conexiunea mecanică între senzorul de deplasare liniară și echipamentul monitorizat necesită o analiză atentă a caracteristicilor de transmitere a forței, proprietăților de uzură și accesibilității pentru întreținere. Rodele articulate, montajele tip furcă și cuplajele flexibile permit diverse configurații de montare, minimizând în același timp solicitările laterale care ar putea afecta precizia măsurătorilor sau ar putea duce la defectarea prematură a senzorului.

Procedurile de instalare trebuie să ia în considerare setările corespunzătoare ale preîncărcării, limitele de cursă și protecția împotriva depășirii cursei pentru a preveni deteriorarea cauzată de mișcări neașteptate dincolo de limitele normale de funcționare. Opritorii mecanici și dispozitivele de siguranță oferă o protecție suplimentară împotriva defecțiunilor echipamentelor sau a erorilor operatorului care ar putea duce la deplasări excesive ale senzorului.

Verificările periodice și cerințele privind ungerea conexiunilor mecanice asigură o funcționare fiabilă continuă și ajută la identificarea problemelor potențiale de uzură înainte ca acestea să afecteze performanța măsurătorilor. Procedurile de întreținere trebuie documentate și incluse în programele standard de întreținere ale liniei de producție pentru a maximiza durata de viață a senzorului.

Instalare electrică și cablare

Alimentare cu energie și legare la pământ

Instalarea electrică începe cu verificarea specificațiilor sursei de alimentare, inclusiv nivelurile de tensiune, cerințele de curent și caracteristicile de stabilitate care asigură funcționarea corectă a senzorilor. Sursele de alimentare curate și stabile minimizează zgomotul de măsurare și previn comportamente imprevizibile care ar putea compromite performanța sistemului de control al liniei de producție.

Sistemele de împământare trebuie să ofere trasee cu impedanță redusă pentru suprimarea zgomotului electric, evitând în același timp buclele de masă care pot introduce erori de măsurare în aplicații sensibile. Schemele de împământare într-un singur punct oferă în mod tipic performanțe optime pentru instalațiile de senzori de deplasare liniară, mai ales atunci când mai mulți senzori funcționează în apropiere.

Planificarea distribuției energiei electrice ia în considerare cerințele viitoare de extindere și include dispozitive adecvate de protecție a circuitelor pentru a preveni deteriorarea cauzată de defecțiuni electrice sau neregularități ale alimentării cu energie. Alimentările dedicate cu energie electrică pentru aplicații critice de măsurare ajută la izolarea circuitelor senzorilor de zgomotul electric generat de motoare, acționări și alte echipamente de mare putere.

Instalare cablu de semnal

Selectarea și traseul cablurilor de semnal au un impact semnificativ asupra preciziei măsurătorilor și fiabilității sistemului, necesitând o atenție deosebită la specificațiile cablurilor, eficacitatea ecranării și măsurile de protecție fizică. Cablurile de înaltă calitate, cu secțiuni corespunzătoare ale conductoarelor și configurații adecvate de ecranare, reduc degradarea semnalului și sensibilitatea la interferențele electromagnetice.

Traseele cablurilor trebuie să evite zonele cu temperaturi ridicate, echipamentele aflate în mișcare și sursele puternice de câmp electromagnetic, menținând în același timp accesibilitatea pentru activități viitoare de întreținere și depanare. Sistemele adecvate de susținere a cablurilor previn concentrările de efort și deteriorarea cauzată de îndoiri repetitive, care ar putea duce la conexiuni intermitente sau la întreruperea completă a circuitului.

Procedurile de terminare a conexiunilor necesită o execuție precisă și utilizarea unor unelte adecvate pentru a asigura o funcționare electrică fiabilă pe termen lung. Tehnicile corecte de asamblare a conectorilor, instalarea protecției anti-tracțiune și etanșarea față de mediu ajută la prevenirea pătrunderii umidității și a coroziunii, care ar putea degrada calitatea semnalului sau provoca defectarea sistemului.

Calibrare și testare a sistemului

Proceduri inițiale de calibrare

Procedurile de calibrare stabilesc relația dintre deplasarea fizică și semnalele electrice de ieșire, asigurând acuratețea măsurătorilor conform cerințelor aplicației pe întregul domeniu de funcționare specificat. Standardele de referință și echipamentele de măsurare de precizie asigură trasabilitatea la standardele naționale și verifică caracteristicile de performanță ale senzorului.

Procedurile de calibrare în mai multe puncte implică, de obicei, poziționarea senzorului la valori cunoscute de deplasare și înregistrarea semnalelor de ieșire corespunzătoare pentru a stabili caracteristicile de liniaritate și pentru a identifica eventualele erori sistematice. Documentarea datelor de calibrare creează referințe de bază pentru verificări ulterioare și ajută la identificarea schimbărilor progresive ale performanței în timp.

Verificarea compensării temperaturii asigură măsurători precise pe întregul domeniu de temperatură de funcționare așteptat, fiind deosebit de importantă pentru aplicațiile care implică variații termice semnificative. Testarea termică poate necesita camere de mediu specializate sau perioade prelungite de monitorizare pentru a caracteriza comportamentul senzorului în diverse condiții de temperatură.

Testarea Integrării Sistemului

Testarea completă a sistemului verifică integrarea corectă între senzorul de deplasare liniară și sistemele de control ale liniei de producție, echipamentele de achiziție a datelor și interfețele om-mașină. Testarea funcțională include atât condițiile normale de funcționare, cât și scenariile de defectare, pentru a asigura răspunsul corespunzător al sistemului în diverse circumstanțe.

Testarea răspunsului dinamic evaluează performanța senzorilor în condiții reale de funcționare, inclusiv tiparele uzuale de mișcare, viteze și profiluri de accelerare întâlnite în timpul activităților normale de producție. Această testare ajută la identificarea unor probleme potențiale legate de întârzierile procesării semnalelor, cerințele de filtrare sau rezonanțele mecanice care ar putea afecta calitatea măsurătorilor.

Testarea protocolului de comunicație verifică transmiterea și recepția corectă a datelor între senzori și sistemele de control, inclusiv capacitățile de gestionare a erorilor și caracteristicile de diagnostic care sprijină activitățile de întreținere. Testarea conectivității la rețea asigură o funcționare fiabilă în cadrul infrastructurii industriale existente de comunicații.

Întreținere și depanare

Programe de întreținere preventivă

Programele sistematice de întreținere maximizează durata de viață a senzorilor de deplasare liniară și asigură menținerea preciziei măsurătorilor prin programe regulate de inspecție și proceduri de verificare a performanței. Activitățile de întreținere preventivă includ inspecții vizuale, teste electrice, verificări mecanice și verificarea calibrării efectuate la intervale predeterminate.

Monitorizarea mediului ajută la identificarea modificărilor condițiilor care ar putea afecta performanța senzorilor, inclusiv variațiile de temperatură, schimbările de umiditate, creșterea vibrațiilor sau acumularea de contaminanți. Detectarea timpurie a modificărilor mediului permite implementarea unor măsuri corective înainte ca precizia măsurătorilor să se degradeze sau să apară defecțiuni ale echipamentelor.

Documentarea activităților de întreținere și a tendințelor de performanță susține strategiile de întreținere predictivă și ajută la identificarea intervalelor optime de înlocuire pentru componentele consumabile. Înregistrările de întreținere oferă, de asemenea, informații valoroase pentru activitățile de diagnosticare și pentru revendicările de garanție atunci când apar probleme la echipamente.

Probleme Comune și Soluții

Procedurile de diagnosticare abordează problemele comune de instalare și funcționare, inclusiv zgomotul semnalului, deriva măsurătorilor, uzura mecanică și problemele de conexiune electrică. Abordările sistematice de diagnostic ajută la identificarea rapidă a cauzelor principale și la minimizarea opririlor liniei de producție în timpul activităților de întreținere.

Problemele de calitate a semnalului apar adesea din cauza interferențelor electrice, practicilor necorespunzătoare de legare la pământ sau ecranării inadecvate a cablurilor, care pot fi rezolvate prin tehnici îmbunătățite de instalare sau măsuri suplimentare de filtrare. Problemele de precizie a măsurătorilor pot indica o deriva a calibrării, o nealiniere mecanică sau schimbări ale mediului care necesită acțiuni corective.

Degradarea protecției mediului poate duce la defectarea prematură a senzorilor prin pătrunderea umidității, acumularea contaminanților sau deteriorarea legată de temperatură. Inspectia periodică și înlocuirea elementelor de protecție ajută la prevenirea defecțiunilor costisitoare și menține un funcționare fiabilă în condiții industriale dificile.

Întrebări frecvente

Care sunt factorii cei mai importanți de luat în considerare atunci când se alege o locație de montare pentru senzorii de deplasare liniară?

Principalele aspecte critice legate de montare includ stabilitatea mecanică, accesibilitatea pentru întreținere, protecția față de riscurile mediului înconjurător și alinierea cu echipamentul monitorizat. Locația de montare trebuie să ofere un suport rigid pentru a preveni erorile de măsurare, permițând în același timp o aliniere corectă a senzorului și o cursă adecvată. Factorii de mediu, cum ar fi temperatura, vibrațiile și expunerea la contaminanți, au un impact semnificativ asupra duratei de viață a senzorului și asupra preciziei performanței.

Cum determin măsura potrivită a domeniului de măsurare și a rezoluției pentru aplicația mea?

Selectarea domeniului de măsurare necesită analiza deplasării maxime estimate, plus marginile de siguranță pentru protecția la depășirea cursei, în mod tipic cu 10-20% peste limitele normale de funcționare. Cerințele privind rezoluția depind de cea mai mică modificare a poziției care trebuie detectată în mod fiabil, având în vedere atât cerințele de precizie mecanică, cât și caracteristicile de zgomot electric ale mediului de instalare. Senzorii cu rezoluție mai mare pot necesita măsuri mai sofisticate de condiționare a semnalului și de protecție ambientală.

Care sunt cerințele tipice de alimentare și opțiunile disponibile pentru ieșirea semnalului?

Majoritatea senzorilor de deplasare liniară funcționează cu surse de alimentare industriale standard, în intervalul 12-24 VDC, consumul de curent fiind în mod tipic sub 100 de miliamperi. Opțiunile de ieșire a semnalului includ semnale analogice de tensiune sau curent, protocoale de comunicație digitală precum CANbus sau Ethernet, și interfețe specializate pentru sisteme de control specifice. Stabilitatea sursei de alimentare și caracteristicile perturbatorii influențează direct acuratețea măsurătorii, în special pentru aplicații cu rezoluție înaltă.

Cât de des ar trebui efectuată verificarea calibrării pentru senzorii de pe linia de producție?

Frecvența verificării calibrării depinde de importanța aplicației, condițiile mediului și cerințele reglementare, variind în mod tipic de la trimestrial la anual pentru majoritatea aplicațiilor industriale. Aplicațiile critice de control al calității pot necesita verificări mai frecvente, în timp ce condițiile de mediu stabile pot permite intervale prelungite. Monitorizarea tendințelor datelor de calibrare ajută la stabilirea unor programe optime de verificare, bazate pe caracteristicile reale ale deriverii performanței pentru instalații specifice.

Cuprins

- Înțelegerea tehnologiei senzorilor de deplasare liniară

- Planificarea și evaluarea înainte de instalare

- Proceduri de instalare mecanică

- Instalare electrică și cablare

- Calibrare și testare a sistemului

- Întreținere și depanare

-

Întrebări frecvente

- Care sunt factorii cei mai importanți de luat în considerare atunci când se alege o locație de montare pentru senzorii de deplasare liniară?

- Cum determin măsura potrivită a domeniului de măsurare și a rezoluției pentru aplicația mea?

- Care sunt cerințele tipice de alimentare și opțiunile disponibile pentru ieșirea semnalului?

- Cât de des ar trebui efectuată verificarea calibrării pentru senzorii de pe linia de producție?