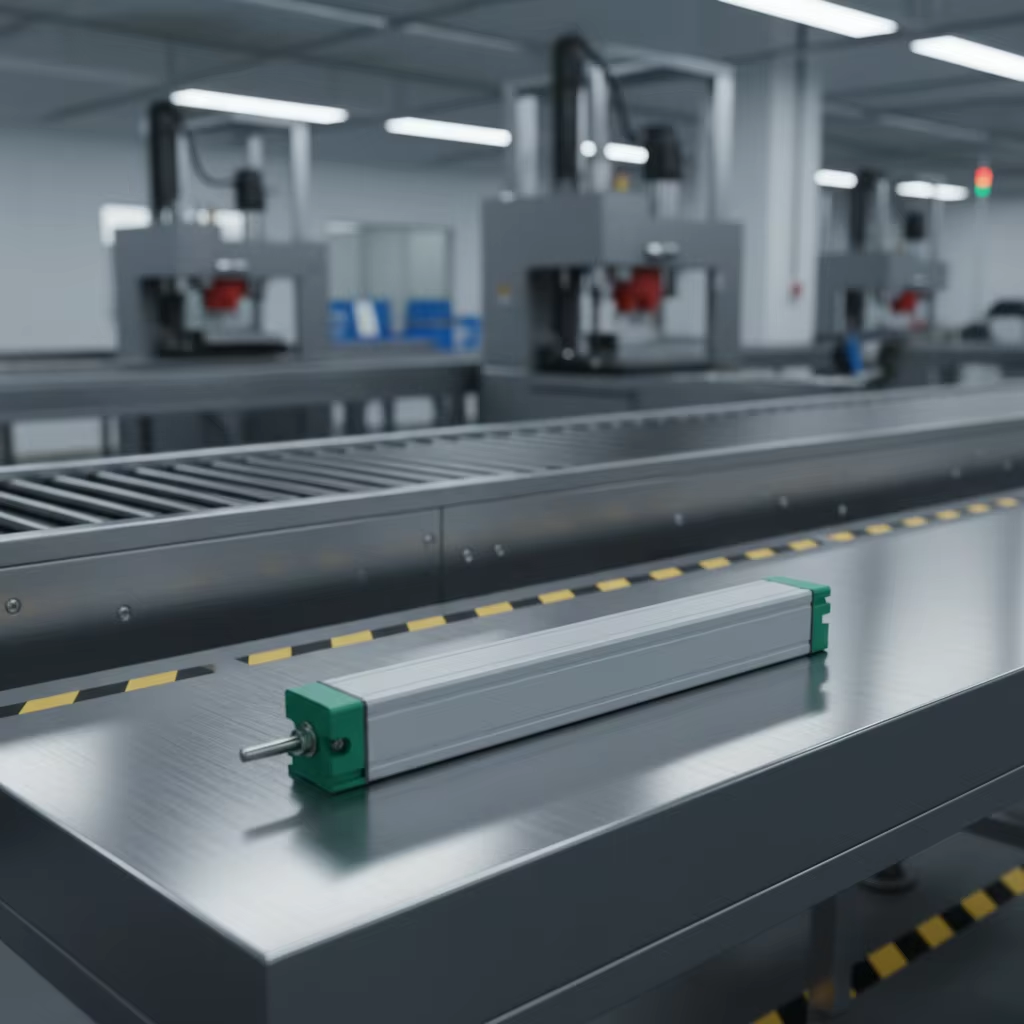

دنیا بھر میں تیاری کی سہولیات معیار کے کنٹرول اور آپریشنل کارکردگی کو برقرار رکھنے کے لیے اپنی پیداواری لائنوں پر درست پیمائش کی ٹیکنالوجی پر انحصار کرتی ہیں۔ جدید صنعتی عمل کے لیے جہاں درستگی اور قابل اعتمادی براہ راست پروڈکٹ کی کوالٹی اور مجموعی پیداواریت کو متاثر کرتی ہے، جدید سینسنگ آلات کے نفاذ کو ضروری بنایا گیا ہے۔ آج کے دور میں دستیاب سب سے اہم پیمائشی اوزاروں میں لکیری ڈس پلیسمنٹ سینسر خودکار نظاموں میں مقام، حرکت اور ابعادی تبدیلیوں کی نگرانی کے لیے ایک بنیادی جزو کے طور پر نمایاں ہے۔

ان پیچیدہ پیمائش کے آلات کی تنصیب کے عمل کے لیے بہترین نتائج اور طویل عمر کو یقینی بنانے کے لیے احتیاط سے منصوبہ بندی، مناسب تکنیکی علم اور صنعت کے بہترین طریقوں پر عمل کرنے کی ضرورت ہوتی ہے۔ پروڈکشن لائن کی انٹیگریشن میں متعدد امور کا خیال رکھنا ضروری ہوتا ہے جن میں مکینیکل ماؤنٹنگ، برقی کنکشنز، ماحولیاتی حفاظت اور کیلیبریشن کے طریقے شامل ہی ہیں، جنہیں قابل اعتماد کارکردگی کو حاصل کرنے کے لیے درستگی کے ساتھ انجام دینا ہوتا ہے۔

لکیری ڈس پلیسمنٹ سینسر ٹیکنالوجی کو سمجھنا

بنیادی آپریٹنگ اصول

لکیری جگہ تبدیلی کے سینسر مختلف ٹیکنالوجیکل اصولوں پر کام کرتے ہیں، جن میں سے ہر ایک خاص صنعتی درخواستوں کے لیے منفرد فوائد فراہم کرتا ہے۔ سب سے عام قسموں میں پوٹینشو میٹرک سینسرز شامل ہیں جو مقام کی تبدیلی کے تناسب میں وولٹیج سگنل پیدا کرنے کے لیے مزاحمتی عناصر کا استعمال کرتے ہیں، اور میگنیٹوسٹرکٹو سینسرز جو درست مقامی معلومات کا تعین کرنے کے لیے مقناطیسی فیلڈ کی تبدیلیوں کو اپنانے ہیں۔ یہ آلے میکینیکل جگہ تبدیلی کو بجلی کے سگنلز میں تبدیل کرتے ہیں جنہیں کنٹرول سسٹمز اور ڈیٹا حاصل کرنے کے سامان کے ذریعے پروسیس کیا جا سکتا ہے۔

جدید سینسر ڈیزائنز نے بہترین درستگی کے درجے حاصل کرنے کے لیے جدید مواد اور تیار کاری کی تکنیکوں کو شامل کیا ہے، جو اکثر ماڈل اور درخواست کی ضروریات کے مطابق مائیکرو میٹرز یا اس سے بہتر رزلوشن تک پہنچ جاتے ہیں۔ سگنل آؤٹ پٹ کی خصوصیات اینالاگ وولٹیج آؤٹ پٹ، ڈیجیٹل کمیونیکیشن پروٹوکولز، اور خاص انٹرفیس معیارات کے درمیان مختلف ہوتی ہیں جو موجودہ پیداواری لائن کنٹرول سسٹمز کے ساتھ مطابقت رکھنے کے لیے ضروری ہیں۔

معیاری سینسرز میں تعمیر کردہ درجہ حرارت کی معاوضت کے طریقے صنعتی ماحول میں عام طور پر آنے والی مختلف حالتوں کے دوران پیمائش کی استحکام کو یقینی بناتے ہیں۔ جب سینسرز ایسے ماحول میں کام کرتے ہوں جہاں درجہ حرارت میں نمایاں اتار چڑھاؤ ہو سکتا ہے جو ورنہ پیمائش کی درستگی اور نظام کی قابل اعتمادی متاثر کر سکتا ہے، تو یہ خصوصیت خاص طور پر اہمیت اختیار کر لیتی ہے۔

فروغ کے مطابق غرضوں کی ملاحظات

مختلف پیداواری لائن کے درخواستوں کو پیمائش کی حد، ریزولوشن، ردعمل کا وقت، اور ماحولیاتی مزاحمت کی صلاحیتوں سمیت مخصوص سینسر خصوصیات کی ضرورت ہوتی ہے۔ اسمبلی لائن کے آپریشنز کو تیزی سے حرکت کرنے والے اجزاء کے نشاندہی کے لیے تیز ردعمل کے وقت والے سینسرز کی ضرورت ہو سکتی ہے، جبکہ معیار کنٹرول اسٹیشنز تیز رفتار کے مقابلے میں درست ابعادی پیمائشوں کے لیے زیادہ سے زیادہ درستگی کو ترجیح دے سکتے ہیں۔

سینسر کا جسمانی سائز اور منسلک کنفیگریشن لینیئر ڈسپلیسمنٹ سنسر پیداواری ماحول کے اندر دستیاب انسٹالیشن جگہ اور مکینیکل رکاوٹوں کے ساتھ ہم آہنگ ہونا چاہیے۔ مختصر ڈیزائن تنگ جگہوں میں ضم ہونے کی سہولت فراہم کرتے ہیں، جبکہ مضبوط تعمیر مشکل صنعتی حالات بشمول وائبریشن، شاک، اور آلودگی کے سامنے قابل اعتماد آپریشن کو یقینی بناتی ہے۔

سگنل پروسیسنگ کی صلاحیتیں اور مواصلاتی انٹرفیس یہ طے کرتے ہیں کہ سینسر ڈیٹا موجودہ خودکار نظاموں، پروگرام ایبل لاجک کنٹرولرز اور ڈیٹا کلیکشن نیٹ ورکس کے ساتھ کتنی مؤثر طریقے سے ضم ہوتا ہے۔ معیاری صنعتی مواصلاتی پروٹوکولز کے ساتھ مطابقت پذیری بے دردی سے ضم ہونے کو یقینی بناتی ہے اور عملے کے عملے اور نظام کے انضمام کے لیے نفاذ کی پیچیدگی کو کم کرتی ہے۔

پری-انسٹالیشن منصوبہ بندی اور تشخیص

سائٹ سروے اور ضروریات کا تجزیہ

مکمل سائٹ کا جائزہ سینسر انسٹالیشن منصوبوں کی بنیاد ہے، جس میں میکانیکل منٹنگ مقامات، بجلی کی بنیادی ڈھانچے کی دستیابی، اور ماحولیاتی حالات کا تفصیلی جائزہ لینے کی ضرورت ہوتی ہے جو سینسر کی کارکردگی کو متاثر کر سکتے ہیں۔ پروڈکشن لائن کے ڈھانچے کا تجزیہ ان موزوں سینسر پوزیشنز کی نشاندہی کرتا ہے جو درست پیمائش کے ڈیٹا فراہم کرتے ہیں جبکہ معمول کے آپریشنز اور رفاہ کے کاموں میں رکاوٹ کو کم سے کم کرتے ہی ہیں۔

پیمائش کی حد کی ضروریات کا احتساب اس طرح سے کیا جانا چاہیے کہ منتخب شدہ سینسر معمول کے آپریشن اور ممکنہ اوور ٹریول کی حالت کے لیے مناسب سیفٹی مارجن کے ساتھ کافی سفر کی دوری فراہم کریں۔ متوقع ڈس پلیسمنٹ کے نمونوں، رفتاروں اور تعدد کو سمجھنا ہر اطلاق کے لیے موزوں ترین سینسر ٹیکنالوجی اور کارکردگی کی وضاحتات کا تعین کرنے میں مدد کرتا ہے۔

ماحولیاتی جائزہ میں درجہ حرارت کی حدود، نمی کی سطح، کمپن کی خصوصیات، الیکٹرومیگنیٹک تداخل کے ذرائع اور ان ممکنہ آلودگی کے عوامل کا اندازہ شامل ہے جو سینسر کے آپریشن کو متاثر کر سکتے ہیں۔ یہ معلومات مناسب حفاظتی اقدامات اور سینسر کی تشکیل کے انتخاب کی رہنمائی کرتی ہے تاکہ مخصوص آپریٹنگ ماحول میں طویل مدتی قابل اعتمادی کو یقینی بنایا جا سکے۔

سسٹم انضمام منصوبہ بندی

برقی انفراسٹرکچر کے جائزہ میں بجلی کی فراہمی کی ضروریات، سگنل روٹنگ کے راستے، اور کنٹرول سسٹم انٹرفیس کی تفصیلات شامل ہیں جنہیں انسٹالیشن کی منصوبہ بندی کے دوران حل کرنا ضروری ہے۔ لکیری ڈس پلیسمنٹ سینسر کی بجلی کے استعمال کی خصوصیات دستیاب برقی صلاحیت سے مطابقت رکھنی چاہیے، جبکہ سگنل کی درستگی کے اعتبارات مناسب کیبل کی اقسام اور روٹنگ کے طریقوں کا تعین کرتے ہیں۔

کنٹرول سسٹم کی مطابقت کا تجزیہ یقینی بناتا ہے کہ منتخب سینسرز آؤٹ پٹ سگنلز فراہم کرتے ہیں جو موجودہ پروگرام ایبل لا جک کنٹرولرز، ڈیٹا حاصل کرنے کے سسٹمز، یا خصوصی نگرانی کے سامان کی ان پٹ ضروریات کے مطابق ہوتے ہی ہیں۔ سگنل کنڈیشننگ کی ضروریات کے لیے مناسب سگنل لیولز اور نویز مزاحمت حاصل کرنے کے لیے اضافی انٹرفیس ماڈیولز یا ایمپلی فائرز کی ضرورت ہو سکتی ہے۔

دوکیومنٹیشن کی ضروریات میں انسٹالیشن ڈرائنگز، وائرنگ ڈائیگرامز، اور کیلیبریشن کے طریقہ کار کی تخلیق شامل ہے جو مناسب انسٹالیشن اور مستقبل کی دیکھ بھال کی سرگرمیوں کو آسان بناتی ہے۔ جامع دوکیومنٹیشن ٹربل شوٹنگ کی کوششوں کی حمایت کرتی ہے اور متعدد سینسرز اور پروڈکشن لائن کے مقامات پر مسلسل انسٹالیشن طریقہ کار کو یقینی بناتی ہے۔

میکینیکل انسٹالیشن کے طریقہ کار

مونٹنگ ہارڈ ویئر اور فکسچرنگ

مناسب میکینیکل منٹنگ سے درست پیمائش کی کارکردگی یقینی بنائی جاتی ہے اور آپریشن کے دوران زیادہ قوتوں یا غلط ہم آہنگی کی حالت کی وجہ سے سینسر کو نقصان سے بچایا جاتا ہے۔ منٹنگ بریکٹ کے ڈیزائن کو سخت سہارا فراہم کرنا چاہیے جبکہ حرارتی پھیلاؤ اور معمول کے میکینیکل انحرافات کو بغیر پیمائش کی غلطیاں یا تناؤ کے مراکز پیدا کیے بغیر برداشت کرنا چاہیے جو سینسر کی طویل عمر کو متاثر کر سکتے ہیں۔

ہم آہنگی کے طریقہ کار کے لیے حرکت پذیر اجزاء جن کی نگرانی کی جا رہی ہے، کے تناظر میں مناسب سینسر کی سمت حاصل کرنے کے لیے درست اوزار اور پیمائش کے سامان کی ضرورت ہوتی ہے۔ زاویہ کی غلط ہم آہنگی پیمائش میں غلطیاں پیدا کر سکتی ہے اور سینسر کے اجزاء پر میکینیکل پہننے میں اضافہ کر سکتی ہے، خاص طور پر ان اطلاقات میں جن میں زیادہ رفتار یا زیادہ فریکوئنسی کی حرکت شامل ہو۔

حفاظتی اقدامات جن میں گارڈز، شیلڈز اور ماحولیاتی خانوں کا استعمال شامل ہے، حرکت پذیر مشینری، گرتی ہوئی اشیاء یا سخت ماحولیاتی حالات کے سامنے آنے کی صورت میں اتفاقیہ نقصان سے بچاؤ میں مدد کرتے ہیں۔ ان حفاظتی نظاموں کو حسی کار کے آپریشن میں رکاوٹ ڈالے بغیر پیداواری ماحول میں مناسب حد تک متوقع خطرات کے خلاف مناسب تحفظ فراہم کرنا چاہیے۔

منسلک اور ربط کے نظام

لکیری ڈسپلیسمنٹ سینسر اور نگرانی شدہ آلات کے درمیان میکانیکی منسلکی کو قوت کی منتقلی کی خصوصیات، پہننے کی خصوصیات، اور دیکھ بھال کی رسائی کو غور سے مدنظر رکھ کر تیار کرنا ضروری ہے۔ راڈ اینڈ جوائنٹس، کلیوس ایسیمبلیز اور لچکدار کپلنگ مختلف منسلکی کی ترتیبات کو سنبھالتے ہیں اور اس طرف کی بار کو کم کرتے ہیں جو پیمائش کی درستگی کو متاثر کر سکتا ہے یا سینسر کی جلد خرابی کا سبب بن سکتا ہے۔

نصب کاری کے طریقہ کار میں مناسب پری لوڈ سیٹنگز، ٹریول لمٹس، اور نارمل آپریٹنگ رینجز سے باہر غیر متوقع حرکت کی وجہ سے نقصان کو روکنے کے لیے اوور ٹریول حفاظت کا خیال رکھنا ضروری ہے۔ میکینیکل اسٹاپس اور سیفٹی ڈیوائسز سامان کی خرابی یا آپریٹر کی غلطیوں کے خلاف اضافی تحفظ فراہم کرتی ہیں جو سینسر کی زیادہ سے زیادہ جگہ تبدیلی کا باعث بن سکتی ہی ہیں۔

میکینیکل کنکشنز کے لیے باقاعدہ معائنہ کے شیڈولز اور چکنائی کی ضروریات مستقل قابل اعتماد آپریشن کو یقینی بناتی ہیں اور ان کی ماپ کی کارکردگی متاثر ہونے سے پہلے ممکنہ پہننے کے مسائل کی نشاندہی میں مدد دیتی ہیں۔ روزمرہ کی مرمت کے طریقہ کار کو دستاویزی شکل دینا چاہیے اور سینسر کی خدمت کی زندگی کو زیادہ سے زیادہ کرنے کے لیے معیاری پیداوار لائن کی دیکھ بھال کے پروگرامز میں شامل کرنا چاہیے۔

برقی تنصیب اور وائرنگ

پاور سپلائی اور گراؤنڈنگ

برقی تنصیب کا آغاز بجلی کی فراہمی کی تفصیلات کی تصدیق سے ہوتا ہے، جس میں وولٹیج کی سطحیں، کرنٹ کی ضروریات اور استحکام کی خصوصیات شامل ہیں، جو سینسر کے مناسب کام کو یقینی بناتی ہیں۔ صاف اور مستحکم بجلی کے ذرائع پیمائش کے شور کو کم کرتے ہیں اور ان عارضی مسائل کو روکتے ہیں جو پیداواری لائن کنٹرول سسٹم کی کارکردگی کو متاثر کر سکتے ہیں۔

زیر زمین نظام (گراؤنڈنگ سسٹم) برقی شور کو دبانے کے لیے کم مزاحمت والے راستے فراہم کریں، جبکہ حساس درخواستوں میں پیمائش کی غلطیوں کو متعارف کروانے والے گراؤنڈ لوپس سے گریز کریں۔ ایک ہی مقام پر گراؤنڈنگ کا طریقہ عام طور پر لکیری ڈسپلیسمنٹ سینسر کی تنصیب کے لیے بہترین کارکردگی فراہم کرتا ہے، خاص طور پر جب متعدد سینسر قریب قریب کام کر رہے ہوں۔

بجلی کی تقسیم کی منصوبہ بندی مستقبل کی توسیع کی ضروریات کو مدنظر رکھتی ہے اور بجلی کے خراب وارنٹس یا بجلی کی فراہمی میں غیر معمولی صورتحال سے نقصان کو روکنے کے لیے مناسب سرکٹ تحفظ کے آلات کو شامل کرتی ہے۔ اہم پیمائش کے درخواستوں کے لیے علیحدہ بجلی کی فراہمی سینسر سرکٹوں کو موٹرز، ڈرائیوز اور دیگر زیادہ طاقت والے سامان کی جانب سے پیدا ہونے والی برقی شور سے الگ رکھنے میں مدد کرتی ہے۔

سگنل کیبل کی تنصیب

سگنل کیبل کے انتخاب اور روٹنگ کے طریقے پیمائش کی درستگی اور نظام کی قابل اعتمادی پر کافی حد تک اثر انداز ہوتے ہیں، جس کی وجہ سے کیبل کی تفصیلات، شیلڈنگ کی مؤثریت اور جسمانی حفاظتی اقدامات پر غور کرنا ضروری ہوتا ہے۔ مناسب کنڈکٹر گیج اور شیلڈنگ کی تشکیل والی اعلیٰ معیار کی کیبلیں سگنل کی کمی اور الیکٹرو میگنیٹک تداخل کی حساسیت کو کم کرتی ہیں۔

کیبل کی راستہ کاری کے راستے درجہ حرارت کے علاقوں، حرکت پذیر مشینری، اور طاقتور الیکٹرومیگنیٹک فیلڈ کے ذرائع سے گریز کرتے ہوئے مستقبل کی دیکھ بھال اور خرابی کی تحقیق کی سرگرمیوں کے لیے رسائی برقرار رکھنی چاہیے۔ مناسب کیبل سپورٹ سسٹمز تناؤ کے مراکز اور لچکدار نقصان سے بچاتے ہیں جو عارضی کنکشنز یا مکمل سرکٹ کی ناکامی کا سبب بن سکتے ہی ہیں۔

کنکشن ختم کرنے کے طریقہ کار کو بجلی کے کنکشنز کی قابل اعتماد طویل مدتی کارکردگی کو یقینی بنانے کے لیے درست مہارت اور مناسب اوزار کی ضرورت ہوتی ہے۔ مناسب کنکٹر اسمبلی کی تکنیک، اسٹرین ریلیف کی انسٹالیشن، اور ماحولیاتی سیلنگ نمی کے داخلے اور تباہی کو روکنے میں مدد کرتی ہے جو سگنل کی معیار کو خراب کر سکتی ہے یا نظام کی ناکامی کا سبب بن سکتی ہے۔

کیلیبریشن اور سسٹم ٹیسٹنگ

ابتدائی کیلیبریشن کے طریقہ کار

کیلیبریشن کے طریقے جسمانی ڈسپلیسمنٹ اور برقی آؤٹ پٹ سگنلز کے درمیان تعلق کو متعین کرتے ہیں، یقینی بناتے ہوئے کہ پیمائش کی درستگی مقررہ آپریٹنگ رینج کے دوران درخواست کی ضروریات پر پورا اترتی ہے۔ حوالہ معیارات اور درست پیمائش کے سامان قومی معیارات کی جانب نقل کی قابلیت فراہم کرتے ہی ہیں اور سینسر کی کارکردگی کی خصوصیات کی تصدیق کرتے ہیں۔

کثیر نکاتی کیلیبریشن کے طریقے عام طور پر سینسر کو معلوم ڈسپلیسمنٹ کی قیمتوں پر رکھنا اور لکیری خصوصیات کو متعین کرنے اور کسی منظم غلطی کی نشاندہی کرنے کے لیے متعلقہ آؤٹ پٹ سگنلز کو ریکارڈ کرنا شامل ہوتے ہیں۔ کیلیبریشن کے اعداد و شمار کی دستاویز کاری مستقبل کی تصدیق کے لیے بنیادی حوالہ جات پیدا کرتی ہے اور وقت کے ساتھ کارکردگی میں آہستہ آہستہ تبدیلیوں کی نشاندہی میں مدد کرتی ہے۔

درجہ حرارت کی معاوضہ تصدیق امیدوارہ آپریٹنگ درجہ حرارت کی حد کے دوران درست پیمائش کو یقینی بناتی ہے، خاص طور پر ان اطلاقات کے لیے اہم جن میں نمایاں حرارتی متغیرات شامل ہوتے ہی ہیں۔ حرارتی ٹیسٹنگ کے لیے سینسر کے رویے کی مختلف درجہ حرارت کی حالتوں کے تحت وضاحت کرنے کے لیے ماہر ماحولیاتی کمرے یا طویل نگرانی کے دورانیے کی ضرورت ہو سکتی ہے۔

سسٹم انضمام کی جانچ

جامع سسٹم ٹیسٹنگ سنسنر کے درازی بیرونی سنسنر اور پیداوار لائن کنٹرول سسٹمز، ڈیٹا حصول کے سامان، اور انسان-مشین انٹرفیس کے درمیان مناسب انضمام کی تصدیق کرتی ہے۔ فنی ٹیسٹنگ عام آپریٹنگ حالات کے ساتھ ساتھ خرابی کے منظرناموں کو بھی شامل کرتی ہے تاکہ مختلف حالات کے تحت مناسب سسٹم ردعمل کو یقینی بنایا جا سکے۔

ڈائنامک ردعمل کی جانچ سینسر کی کارکردگی کا اندازہ اصل کارکردگی کی حالتوں کے تحت کرتی ہے جس میں عام حرکت کے نمونے، رفتاریں، اور تیزی کے معمولات شامل ہیں جو معمول کی پیداواری سرگرمیوں کے دوران درپیش ہوتے ہیں۔ اس جانچ سے سگنل پروسیسنگ میں تاخیر، فلٹرنگ کی ضروریات، یا میکانکی ریزوننس کے مسائل کا پتہ چلتا ہے جو پیمائش کی معیار پر اثر انداز ہو سکتے ہیں۔

کمیونیکیشن پروٹوکول کی جانچ سینسرز اور کنٹرول سسٹمز کے درمیان ڈیٹا ٹرانسمیشن اور وصولی کی صحیح کارکردگی کی تصدیق کرتی ہے، جس میں خرابی کی تشخیص کی صلاحیتیں اور تشخیصی خصوصیات شامل ہیں جو دیکھ بھال کی سرگرمیوں کی حمایت کرتی ہیں۔ نیٹ ورک کنیکٹیویٹی کی جانچ موجودہ صنعتی کمیونیکیشن انفراسٹرکچر کے اندر قابل اعتماد آپریشن کو یقینی بناتی ہے۔

رکاوٹیں اور صاف کرنے کی مدد

روک تھام کی مرمت کے پروگرام

منظم رکھ رکھاؤ کے پروگرام لکیری ڈسپلیسمنٹ سینسر کی سروس زندگی کو زیادہ سے زیادہ کرتے ہیں اور باقاعدہ معائنہ شیڈولز اور کارکردگی کی تصدیق کی طریق کار کے ذریعے مستقل پیمائش کی درستگی کو یقینی بناتے ہی ہیں۔ وقفے وقفے سے کی جانے والی روک تھام کی رکھ رکھاؤ کی سرگرمیوں میں بصری معائنہ، برقی ٹیسٹنگ، میکانی چیکس اور کیلیبریشن کی تصدیق شامل ہے۔

ماحولیاتی نگرانی سے وہ تبدیلیاں معلوم کرنے میں مدد ملتی ہے جو سینسر کی کارکردگی متاثر کر سکتی ہیں، بشمول درجہ حرارت میں تغیرات، نمی میں تبدیلیاں، کمپن میں اضافہ، یا آلودگی کا جمع ہونا۔ ماحولیاتی تبدیلیوں کی وقت پر شناخت سے پیمائش کی درستگی خراب ہونے یا آلات کی خرابی سے پہلے اصلاحی اقدامات نافذ کرنے کی اجازت ملتی ہے۔

برقیاتی سرگرمیوں اور کارکردگی کے رجحانات کی دستاویزات پیش گوئی کی بنیاد پر مرمت کی حکمت عملی کی حمایت کرتی ہیں اور صارف اجزاء کے لیے بہترین تبدیلی کے وقفوں کی نشاندہی میں مدد کرتی ہیں۔ مرمت کے ریکارڈ مشینری کے مسائل کے وقت خرابی کی جانچ اور وارنٹی دعوؤں کے لیے بھی قیمتی معلومات فراہم کرتے ہیں۔

عام مسائل اور حلول

خرابی کی تشخیص کے طریقہ کار عام انسٹالیشن اور آپریشنل مسائل کا سامنا کرتے ہیں، بشمول سگنل کا شور، پیمائش میں بے قاعدگی، میکانیکی پہننے اور برقی کنکشن کے مسائل۔ منظم تشخیصی نقطہ نظر جڑ کے مسائل کو تیزی سے نشاندہی کرنے اور مرمت کے دوران پیداواری لائن کے بند ہونے کو کم کرنے میں مدد کرتا ہے۔

سگنل کی معیار کے مسائل اکثر برقی تداخل، غیر مناسب زمینی نظام، یا ناکافی کیبل شیلڈنگ کی وجہ سے ہوتے ہیں جنہیں بہتر انسٹالیشن کی تکنیک یا اضافی فلٹرنگ کے ذریعے حل کیا جا سکتا ہے۔ پیمائش کی درستگی کے مسائل کیلیبریشن میں بے قاعدگی، میکانیکی غیر مطابقت، یا اصلاحی اقدام کی ضرورت والی ماحولیاتی تبدیلیوں کی نشاندہی کر سکتے ہیں۔

ماحولیاتی تحفظ کی کمی کے نتیجے میں نمی کے داخل ہونے، آلودگی کے جمع ہونے، یا درجہ حرارت سے متعلقہ نقصان کی وجہ سے سینسر کی قبل از وقت خرابی ہو سکتی ہے۔ حفاظتی عناصر کا باقاعدہ معائنہ اور تبدیلی قیمتی خرابیوں کو روکنے اور مشکل صنعتی ماحول میں قابل بھروسہ آپریشن برقرار رکھنے میں مدد دیتی ہے۔

فیک کی بات

لکیری ڈس پلیسمنٹ سینسرز کے لیے مناسب جگہ کے انتخاب کے وقت سب سے اہم عوامل کون سے ہیں؟

سب سے اہم منسلک کرنے کے اعتبارات میں میکانیکی استحکام، دیکھ بھال کے لیے رسائی، ماحولیاتی خطرات سے تحفظ، اور نگرانی والے آلات کے ساتھ محاذباندی شامل ہیں۔ منسلک جگہ مضبوط سہارا فراہم کرے تاکہ پیمائش کی غلطیوں کو روکا جا سکے اور مناسب سینسر کی محاذباندی اور سفر کی حد کی اجازت دی جا سکے۔ درجہ حرارت، کمپن، اور آلودگی کے تعرض جیسے ماحولیاتی عوامل سینسر کی لمبائی اور کارکردگی کی درستگی پر نمایاں اثر ڈالتے ہی ہیں۔

میں اپنی درخواست کے لیے مناسب پیمائش کی حد اور ریزولوشن کیسے طے کروں؟

پیمائش کے رینج کے انتخاب کے لیے زیادہ سے زیادہ متوقع ڈس پلیسمنٹ کے ساتھ ساتھ اوور ٹریول حفاظت کے لیے محفوظ حدود کا تجزیہ کرنا ضروری ہوتا ہے، جو عام طور پر معمول کی کارکردگی کی حدود سے 10-20 فیصد زیادہ ہوتی ہے۔ ریزولوشن کی ضروریات وہ کم سے کم پوزیشن میں تبدیلی پر منحصر ہوتی ہے جسے قابل اعتماد طریقے سے دریافت کرنے کی ضرورت ہو، نصب شدہ ماحول کی میکانیکی درستگی کی ضروریات اور برقی شور کی خصوصیات دونوں کو مدنظر رکھتے ہوئے۔ زیادہ ریزولوشن والے سینسرز میں زیادہ ترقی یافتہ سگنل کنڈیشننگ اور ماحولیاتی حفاظت کے اقدامات کی ضرورت ہو سکتی ہے۔

معمولی بجلی کی ضروریات اور دستیاب سگنل آؤٹ پٹ کے اختیارات کیا ہیں؟

زیادہ تر لکیری ڈس پلیسمنٹ سینسرز 12 سے 24 وی ڈی سی کی معیاری صنعتی بجلی کی فراہمی پر کام کرتے ہیں، جس میں کرنٹ کی کھپت عام طور پر 100 ملی ایمپیئر سے کم ہوتی ہے۔ سگنل آؤٹ پٹ کے اختیارات میں اینالاگ وولٹیج یا کرنٹ سگنلز، کین بس یا ایتھرنیٹ جیسے ڈیجیٹل کمیونیکیشن پروٹوکولز، اور خاص کنٹرول سسٹمز کے لیے خصوصی انٹرفیسز شامل ہیں۔ بجلی کی فراہمی کی استحکام اور شور کی خصوصیات براہ راست پیمائش کی درستگی کو متاثر کرتی ہیں، خاص طور پر اعلیٰ ریزولوشن والی درخواستوں کے لیے۔

پروڈکشن لائن سینسرز کے لیے کیلنڈریشن کی تصدیق کتنی بار کی جانی چاہیے؟

کیلیبریشن کی تصدیق کی بارمباری درخواست کی اہمیت، ماحولیاتی حالات اور ضابطوں کی شرائط پر منحصر ہوتی ہے، جو زیادہ تر صنعتی درخواستوں کے لیے تقریباً سہ ماہی سے لے کر سالانہ تک ہوتی ہے۔ معیار کی کنٹرول کی اہم درخواستوں میں زیادہ بار کیلیبریشن کی تصدیق کی ضرورت ہو سکتی ہے، جبکہ مستحکم ماحولیاتی حالات لمبے وقفے کی اجازت دے سکتے ہیں۔ کیلیبریشن ڈیٹا کی رجحان کی نگرانی مخصوص تنصیبات کے لیے حقیقی کارکردگی کے انحراف کی خصوصیات کی بنیاد پر بہترین تصدیقی شیڈول وضع کرنے میں مدد دیتی ہے۔