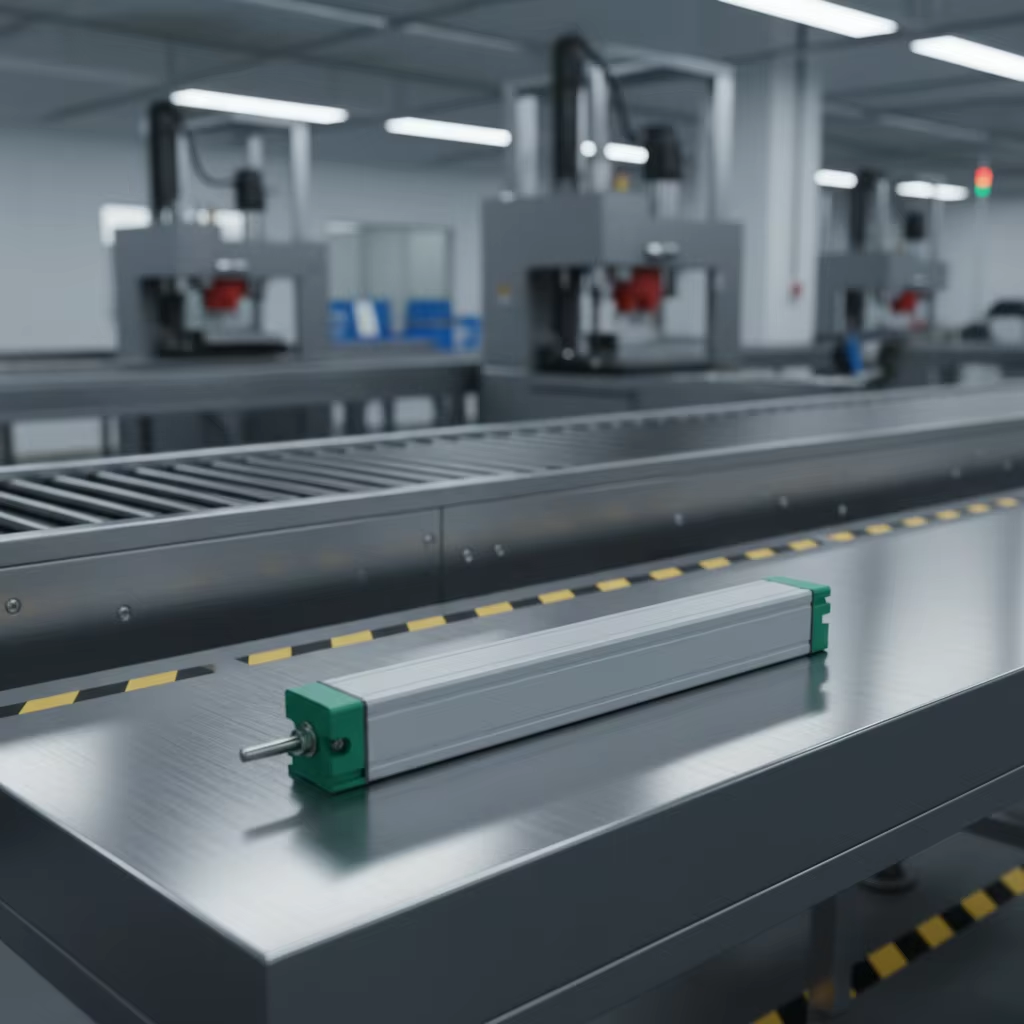

Привредна постројења по целом свету зависе од прецизне технологије мерења како би одржала контролу квалитета и оперативну ефикасност на својим производним линијама. Увођење напредне опреме за сензирање постало је неопходно за модерне индустријске процесе, где тачност и поузданост директно утичу на квалитет производа и општу продуктивност. Међу најважнијим алаткама за мерење доступним данас, линеарни сензор помераја истиче се као основни компонент за надзор позиције, кретања и промена димензија у аутоматизованим системима.

Процес инсталирања ових напредних мерних уређаја захтева пажљиво планирање, одговарајуће техничко знање и поштовање најбољих метода у индустрији како би се осигурала оптимална перформанса и дуговечност. Интеграција у линију производње обухвата више аспеката укључујући механичко монтирање, електричне везе, заштиту од спољашње средине и процедуре калибрације које морају бити прецизно извршене ради поузданог рада.

Разумевање технологије сензора линеарног померања

Основни принципи рада

Линеарни сензори померања раде на различитим технолошким принципима, од којих сваки нуди специфичне предности за одређене индустријске примене. Најчешће врсте укључују потенциометријске сензоре који користе отпорничке елементе за генерисање напонских сигнала пропорционалних променама положаја, и магнетострикционе сензоре који користе варијације магнетног поља за одређивање прецизних података о позицији. Ови уређаји механичко померање претварају у електричне сигнале који се могу обрађивати помоћу система управљања и опреме за прикупљање података.

Савремени дизајни сензора укључују напредне материјале и технике производње како би се постигли изузетни нивои тачности, често са резолуцијама од неколико микрометара или још бољим, у зависности од специфичног модела и захтева примене. Карактеристике излазног сигнала се разликују између аналогних напонских излаза, дигиталних комуникационих протокола и специјализованих стандарда интерфејса који морају бити компатibilни са постојећим системима управљања производним линијама.

Механизми компензације температуре уграђени у сензоре високе квалитета обезбеђују стабилност мерења у различитим условима који се често срећу у индустријским срединама. Ова карактеристика постаје посебно важна када сензори раде у срединама са значајним флуктуацијама температуре које би иначе могле да утичу на тачност мерења и поузданост система.

Primenospecifične razmatranja

Различите примене на производним линијама захтевају специфичне карактеристике сензора укључујући опсег мерења, резолуцију, време одзива и отпорност на спољашње услове. На операцијама на тракама за састављање можда ће бити потребни сензори са веома брзим временом одзива ради праћења брзо покретних делова, док би станице контроле квалитета можда више цениле максималну тачност у односу на брзину ради прецизних мерења димензија.

Физичка величина и начин монтирања сензора сензор линеарне дисплације мора да буде у складу са расположивим простором за инсталацију и механичким ограничењима у производном окружењу. Компактни дизајни олакшавају интеграцију у тесне просторе, док чврста конструкција осигурава поуздан рад у захтевним индустријским условима, укључујући вибрације, ударце и излагање загађењу.

Могућности обраде сигнала и комуникациони интерфејси одређују колико ефикасно подаци сензора могу бити интегрисани у постојеће системе аутоматизације, програмабилне логичке контролере и мреже за прикупљање података. Компатибилност са стандардним индустријским комуникационим протоколима омогућава безпроблемну интеграцију и смањује комплексност имплементације за особље задужено за одржавање и интеграторе система.

Планирање и процена пре инсталације

Истраживање терена и анализa захтева

Комплетна процена локације чини темељ успешних пројекта инсталирања сензора, што захтева детаљну процену локација механичких монтаžа, доступности електричне инфраструктуре и спољашњих услова који могу утицати на рад сензора. Анализа распореда производне линије идентификује оптималне тачке постављања сензора које обезбеђују прецизне податке о мерењу, минимизирајући притом ометање нормалног рада и активности одржавања.

Заhteви за опсегом мерења морају се пажљиво израчунати како би се осигурало да одабрани сензори обезбеђују довољан пут кретања са одговарајућим сигурносним маргинама за нормалан рад и могуће услове прекомерног кретања. Разумевање очекиваних образаца померања, брзина и фреквенција помаже у одређивању најпогодније технологије сензора и спецификација перформанси за сваку примену.

procena životne sredine uključuje evaluaciju opsega temperatura, nivoa vlažnosti, karakteristika vibracija, izvora elektromagnetnih smetnji i mogućeg izlaganja kontaminaciji koji bi mogli uticati na rad senzora. Ova informacija usmerava odabir odgovarajućih zaštitnih mera i konfiguracija senzora koje obezbeđuju dugoročnu pouzdanost u specifičnom radnom okruženju.

Планирање интеграције система

evaluacija električne infrastrukture obuhvata zahteve za napajanje, putanje za vođenje signala i specifikacije sučelja sistema upravljanja koje moraju biti rešene tokom planiranja instalacije. Karakteristike potrošnje energije senzora linearnog pomeraja moraju biti usklađene sa raspoloživim električnim kapacitetom, dok razmatranja o integritetu signala određuju odgovarajuće tipove kablova i metode vođenja.

Анализа компатибилности система управљања осигурава да одабрани сензори обезбеђују излазне сигнале који одговарају улазним захтевима постојећих програмабилних логичких контролера, система прикупљања података или специјализоване опреме за надзор. За условљавање сигнала можда ће бити потребни додатни интерфејсни модули или појачала ради постизања одговарајућих нивоа сигнала и имунитета на шум.

Захтеви за документацијом укључују прављење цртежа инсталације, шема жица и процедура калибрације које олакшавају исправну инсталацију и будуће активности одржавања. Комплетна документација подржава отклањање грешака и обезбеђује конзистентне праксе инсталације на више сензора и локација производних линија.

Поступци механичке инсталације

Наставни материјал и фиксирање

Правилно механичко монтирање осигурава тачну прецизност мерења и спречава оштећење сензора услед превеликих сила или неисправног поравнања током рада. Конструкција носача мора обезбедити чврсту подршку и истовремено компензовати топлотно ширење и нормалне механичке деформације, без уношења грешака у мерењу или концентрације напона које би могле да утичу на дужину трајања сензора.

Поступци поравнања захтевају прецизну опрему и мерне инструменте ради постизања исправне оријентације сензора у односу на покретне делове који се надзиру. Угаона неисправност може узроковати грешке у мерењу и повећати механичко хабање делова сензора, нарочито у применама са високом брзином или високим фреквенцијама кретања.

Защитне мере, укључујући заштите, штитове и оклопе за животну средину, помажу у спречавању случајних оштећења од покретних машина, падајућих предмета или излагања неповољним условима спољашње средине. Ови системи заштите не смеју да утичу на рад сензора, а при томе обезбеђују адекватну заштиту од разумно предвидивих опасности у производном окружењу.

Системи везе и спајања

Механичка веза између линеарног сензора померања и опреме која се прати захтева пажљиво разматрање карактеристика преноса силе, особина хабања и приступачности за одржавање. Чланкови са наврткама, везни елементи са ушима и флексибилни спојеви омогућавају разне конфигурације монтирања, минимизирајући бочна оптерећења која могу утицати на тачност мерења или изазвати прематурни квар сензора.

Поступци инсталације морају узети у обзир одговарајуће подешавање претходног оптерећења, ограничења путање и заштите од прекорачења да би се спречила оштећења услед непредвиђених кретања ван нормалних радних опсега. Механичка ограничења и сигурносни уређаји пружају додатну заштиту од кварова опреме или грешака оператора који би могли довести до прекомерног померања сензора.

Редовни планови провере и захтеви за подмазивање механичких веза обезбеђују наставак поузданог рада и помажу у уочавању могућих проблема са хабањем пре него што утичу на перформансе мерења. Поступци одржавања треба да буду документовано и укључено у стандардне програме одржавања производних линија како би се максимизирао век трајања сензора.

Електрична инсталација и кабловање

Напајање и уземљење

Електрична инсталација почиње провером спецификација напајања, укључујући нивое напона, захтеве за струјом и карактеристике стабилности који обезбеђују исправно функционисање сензора. Чисти, стабилни извори напајања минимизирају шум при мерењу и спречавају неправилно понашање које би могло да угрози рад система контроле производне линије.

Системи уземљења морају обезбедити путеве са ниском импедансом за потискивање електричног шума, истовремено избегавајући петље земље које могу увести грешке мерења у осетљивим применама. Шеме уземљења у једној тачки обично обезбеђују оптималан рад за инсталације линеарних сензора померања, нарочито када више сензора ради у близини.

Планирање расподеле енергије узима у обзир захтеве за идћим проширењем и укључује одговарајуће уређаје заштите кола како би се спречила оштећења услед електричних кварова или неправилности у напајању. Посебни извори напајања за критичне примене мерења помажу да се кола сензора изолују од електричног шума који генеришу мотори, погони и друга опрема са високом снагом.

Инсталација сигнализационих каблова

Одабир и постављање сигнализационих каблова значајно утиче на тачност мерења и поузданост система, што захтева пажљиво вођење рачуна о спецификацијама каблова, ефикасности оклопа и мерама физичке заштите. Каблови високог квалитета, са одговарајућим пресецима проводника и конфигурацијама оклопа, минимизирају деградацију сигнала и осетљивост на електромагнетне смете.

Путање каблова морају избегавати области са високом температуром, покретне машине и изворе јаког електромагнетног поља, при чему мора бити обезбеђен приступ за будуће одржавање и отклањање неисправности. Одржавачки системи за каблове спречавају концентрацију напона и оштећења услед савијања која могу изазвати повремене везе или потпуне прекиде кола.

Поступци завршетка спојева захтевају прецизан рад и одговарајућа алата како би се осигурала поуздана дугорочна перформанса електричних веза. Правилне технике склапања спојница, инсталирање развода оптерећења и херметичко заптивање спречавају продирање влаге и корозију која може умањити квалитет сигнала или изазвати отказивање система.

Калибрација и тестирање система

Првобитни поступци калибрације

Поступци калибрације успостављају везу између физичког померања и електричних излазних сигнала, чиме се осигурава тачност мерења у складу са захтевима примене у оквиру наведеног радног опсега. Референтни стандарди и прецизна мерна опрема обезбеђују утврђивост до националних стандарда и потврђују карактеристике перформанси сензора.

Поступци калибрације у више тачака обично подразумевају позиционирање сензора на познате вредности померања и бележење одговарајућих излазних сигнала ради успостављања линеарних карактеристика и откривања могућих систематских грешака. Документовање података калибрације ствара основне референце за будућу верификацију и помаже у откривању постепених промена перформанси током времена.

Provera kompenzacije temperature osigurava tačna merenja u celom očekivanom opsegu radnih temperatura, što je posebno važno za aplikacije sa značajnim termičkim varijacijama. Termalno testiranje može zahtevati specijalizovane klimatske komore ili produžene periode praćenja kako bi se karakterisalo ponašanje senzora u različitim temperaturnim uslovima.

Testiranje integracije sistema

Kompletno testiranje sistema proverava ispravnu integraciju senzora linearnog pomeraja sa sistemima kontrole proizvodne linije, opremom za akviziciju podataka i interfejsima između čoveka i mašine. Funkcionalno testiranje obuhvata normalne radne uslove kao i situacije sa greškama, kako bi se osigurala ispravna reakcija sistema u različitim okolnostima.

Тестирање динамичког одзива вреднује перформансе сензора у стварним условима рада, укључујући типичне обрасце кретања, брзине и профиле убрзања с којима се наиђе током нормалних производних активности. Ово тестирање помаже у откривању потенцијалних проблема са кашњењем процесирања сигнала, захтевима за филтрирањем или механичким резонанцама који могу утицати на квалитет мерења.

Тестирање комуникационог протокола проверава исправну пренос и пријем података између сензора и контролних система, укључујући способности руковања грешкама и дијагностичке функције које омогућавају одржавање. Тестирање мрежне повезаности осигурава поуздан рад у оквиру постојеће индустријске комуникационе инфраструктуре.

Održavanje i rešavanje problema

Programi preventivnog održavanja

Систематски програми одржавања максимално продужују век трајања сензора линеарног померања и обезбеђују наставак тачности мерења кроз редовне графике провере и поступке верификације перформанси. Превентивне активности одржавања укључују визуелне инспекције, електрична тестирања, механичке провере и верификацију калибрације које се обављају у предвиђеним интервалима.

Мониторинг околине помаже у уочавању промена услова који могу утицати на рад сензора, укључујући варијације температуре, промене влажности, повећање вибрација или накупљање загађивача. Рана детекција промена у околини омогућава спровођење корективних мера пре него што дође до пада тачности мерења или отказивања опреме.

Dokumentovanje aktivnosti održavanja i trendova performansi podržava prediktivne strategije održavanja i pomaže u identifikaciji optimalnih intervala zamene potrošnih komponenti. Istorijat održavanja takođe pruža korisne podatke za postupke otklanjanja neispravnosti i reklamacije po garanciji kada dođe do problema sa opremom.

Uobičajeni problemi i rešenja

Postupci otklanjanja neispravnosti rešavaju uobičajene probleme pri instalaciji i radu, uključujući smetnje u signalu, odstupanje merenja, mehanički habljem i probleme sa električnim priključcima. Sistematicni dijagnostički pristupi pomažu u brzom otkrivanju korenih uzroka i smanjenju vremena prostoja na liniji proizvodnje tokom radova na održavanju.

Problemi sa kvalitetom signala često nastaju usled elektromagnetskih smetnji, loših postupaka uzemljenja ili nedovoljnog ekraniranja kablova, što se može rešiti poboljšanim tehnikama instalacije ili dodatnim merama filtriranja. Problemi sa tačnošću merenja mogu ukazivati na odstupanje kalibracije, mehaničku neosnosnost ili promene u okruženju koje zahtevaju korektivne mere.

Degradiranje zaštite životne sredine može dovesti do preranog otkaza senzora usled prodora vlage, nakupljanja zagađenja ili oštećenja vezanih za temperaturu. Redovna provera i zamena zaštitnih elemenata pomaže u sprečavanju skupih kvarova i održava pouzdan rad u zahtevnim industrijskim uslovima.

Често постављана питања

Koji su najvažniji faktori koje treba uzeti u obzir prilikom izbora lokacije za montažu linearnih senzora za merenje pomeranja?

Najvažniji aspekti montaže uključuju mehaničku stabilnost, pristupačnost za održavanje, zaštitu od opasnosti iz okoline i poravnanje sa opremom koja se nadgleda. Lokacija montaže mora obezbediti čvrstu podlogu kako bi se sprečile greške u merenju, uz omogućavanje ispravnog poravnanja senzora i dovoljnog opsega kretanja. Faktori spoljašnje sredine, kao što su temperatura, vibracije i izloženost zagađenju, značajno utiču na vek trajanja senzora i tačnost performansi.

Kako da odredim odgovarajući opseg merenja i rezoluciju za moju primenu?

Избор опсега мерења захтева анализу максималног очекиваног помераја уз маргине сигурности за заштиту од превазилажења, обично 10-20% изнад нормалних радних граница. Захтеви за резолуцијом зависе од најмање промене позиције која мора бити поуздано детектована, с обзиром на механичку прецизност и карактеристике електричних шумова средине у којој је инсталирано. Сензори веће резолуције могу захтевати напредније методе кондиционирања сигнала и мере заштите од спољашњих утицаја.

Који су типични захтеви за напајање и опције излаза сигнала?

Већина линеарних сензора помераја ради на стандардним индустријским напајањима од 12–24 VDC, са потрошњом струје која је обично испод 100 милиампера. Опције излазног сигнала укључују аналогне напонске или струјне сигнале, дигиталне комуникационе протоколе попут CANbus или Ethernet и специјализоване интерфејсе за одређене системе управљања. Стабилност напајања и карактеристике шума директно утичу на тачност мерења, посебно код примене са високом резолуцијом.

Колико често треба изводити проверу калибрације за сензоре на производној линији?

Учесталост провере калибрације зависи од критичности примене, условa околине и прописаних захтева, а типично се креће од тромесечних до годишњих интервала за већину индустријских примена. Примене са критичном контролом квалитета могу захтевати чешћу проверу, док стабилни услови околине могу омогућити дуже интервале. Мониторинг тенденција података о калибрацији помаже у успостављању оптималних распореда провере на основу стварних карактеристика померања перформанси за одређене инсталације.

Садржај

- Разумевање технологије сензора линеарног померања

- Планирање и процена пре инсталације

- Поступци механичке инсталације

- Електрична инсталација и кабловање

- Калибрација и тестирање система

- Održavanje i rešavanje problema

-

Често постављана питања

- Koji su najvažniji faktori koje treba uzeti u obzir prilikom izbora lokacije za montažu linearnih senzora za merenje pomeranja?

- Kako da odredim odgovarajući opseg merenja i rezoluciju za moju primenu?

- Који су типични захтеви за напајање и опције излаза сигнала?

- Колико често треба изводити проверу калибрације за сензоре на производној линији?