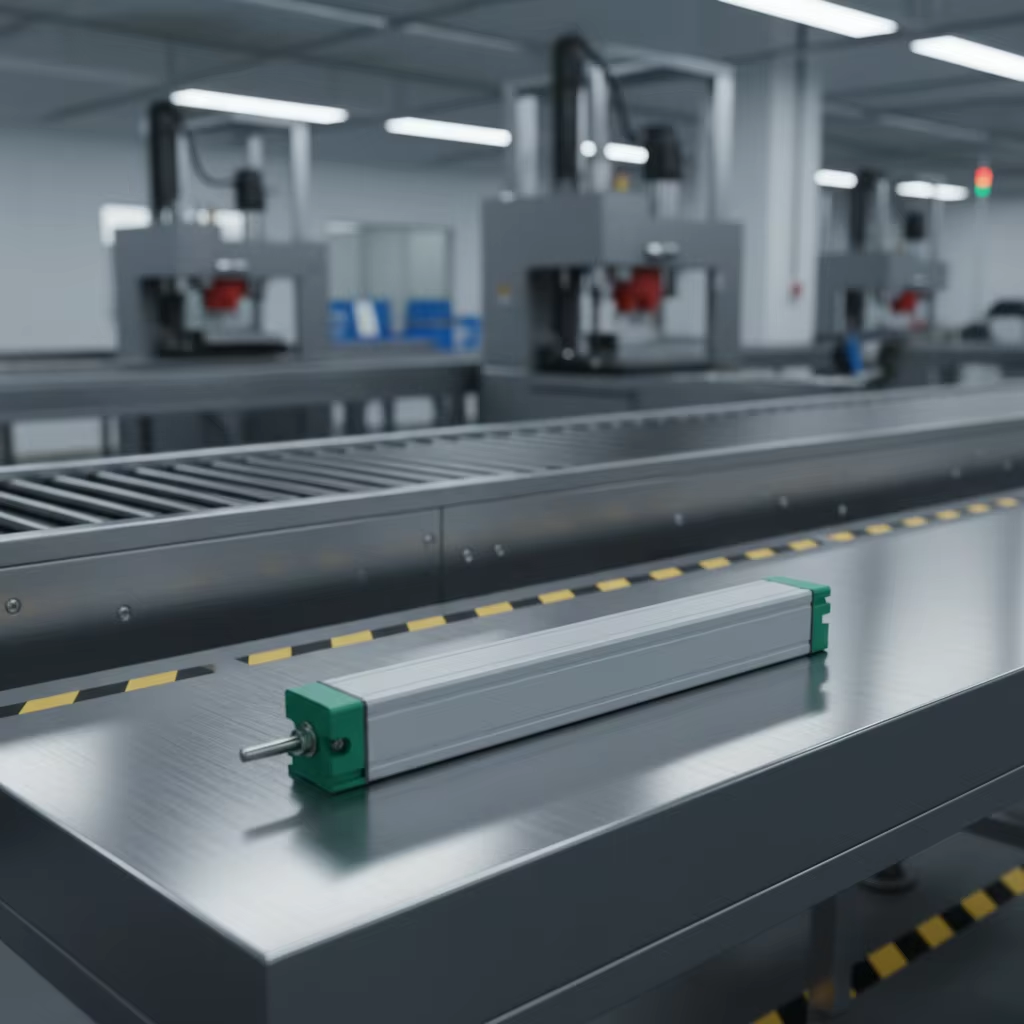

Производственные предприятия по всему миру полагаются на точные измерительные технологии, чтобы обеспечивать контроль качества и эффективность работы своих производственных линий. Внедрение современного измерительного оборудования стало необходимым элементом для современных промышленных процессов, где точность и надежность напрямую влияют на качество продукции и общую производительность. Среди наиболее важных измерительных приборов, доступных сегодня, линейный датчик перемещения выделяется как ключевой компонент для контроля положения, движения и изменений размеров в автоматизированных системах.

Процесс установки этих сложных измерительных устройств требует тщательного планирования, соответствующих технических знаний и соблюдения отраслевых передовых практик для обеспечения оптимальной производительности и долговечности. Интеграция в производственную линию включает в себя множество аспектов, таких как механическое крепление, электрические соединения, защита от внешних воздействий и процедуры калибровки, которые необходимо выполнять с высокой точностью для достижения надежной работы.

Понимание технологии линейных датчиков перемещения

Основные принципы работы

Линейные датчики перемещения работают на основе различных технологических принципов, каждый из которых имеет свои преимущества для конкретных промышленных применений. Наиболее распространённые типы включают потенциометрические датчики, использующие резистивные элементы для генерации сигналов напряжения, пропорциональных изменению положения, и магнитострикционные датчики, которые используют изменения магнитного поля для определения точных данных о положении. Эти устройства преобразуют механическое перемещение в электрические сигналы, которые могут обрабатываться системами управления и оборудованием сбора данных.

Современные конструкции датчиков используют передовые материалы и производственные технологии, позволяющие достичь исключительной точности, зачастую с разрешением в микрометры и выше, в зависимости от конкретной модели и требований применения. Характеристики выходного сигнала варьируются от аналоговых выходов напряжения до цифровых коммуникационных протоколов и специализированных интерфейсных стандартов, которые должны быть совместимы с существующими системами управления производственной линией.

Механизмы компенсации температуры, встроенные в качественные датчики, обеспечивают стабильность измерений в различных условиях окружающей среды, часто встречающихся на промышленных объектах. Эта особенность особенно важна, когда датчики работают в средах с значительными колебаниями температуры, которые в противном случае могут повлиять на точность измерений и надежность системы.

Особые соображения применения

Различные производственные линии требуют определённых характеристик датчиков, включая диапазон измерений, разрешение, время отклика и устойчивость к воздействию окружающей среды. В операциях на конвейерной линии могут потребоваться датчики с быстрым временем отклика для отслеживания быстро движущихся компонентов, тогда как на контрольных участках качества может быть важна максимальная точность, а не скорость, для точных измерений размеров.

Физический размер и конфигурация крепления датчика линейный датчик перемещения должен соответствовать доступному месту установки и механическим ограничениям в производственной среде. Компактные конструкции облегчают интеграцию в ограниченные пространства, а прочная конструкция обеспечивает надежную работу в сложных промышленных условиях, включая вибрацию, удары и воздействие загрязнений.

Возможности обработки сигналов и интерфейсы связи определяют эффективность интеграции данных датчиков с существующими системами автоматизации, программируемыми логическими контроллерами и сетями сбора данных. Совместимость со стандартными промышленными протоколами связи обеспечивает беспрепятственную интеграцию и снижает сложность внедрения для персонала по обслуживанию и системных интеграторов.

Планирование и оценка перед установкой

Обследование объекта и анализ требований

Комплексная оценка объекта составляет основу успешных проектов по установке датчиков и требует детального анализа мест механического крепления, наличия электрической инфраструктуры и условий окружающей среды, которые могут повлиять на работу датчиков. Анализ планировки производственной линии позволяет определить оптимальные точки размещения датчиков, обеспечивающие точные измерения при минимальном вмешательстве в нормальную работу и техническое обслуживание.

Требования к диапазону измерений должны тщательно рассчитываться, чтобы выбранные датчики обеспечивали достаточный ход с соответствующими запасами безопасности для нормальной работы и возможных условий превышения хода. Понимание ожидаемых режимов перемещения, скоростей и частот помогает определить наиболее подходящую технологию датчиков и их эксплуатационные характеристики для каждого конкретного применения.

Оценка окружающей среды включает анализ диапазонов температур, уровней влажности, характеристик вибрации, источников электромагнитных помех и возможного воздействия загрязняющих веществ, которые могут повлиять на работу датчика. Эта информация помогает выбрать соответствующие защитные меры и конфигурации датчиков, обеспечивающие долгосрочную надежность в конкретных условиях эксплуатации.

Планирование интеграции системы

Оценка электрической инфраструктуры включает требования к источнику питания, пути прокладки сигнальных линий и спецификации интерфейсов системы управления, которые необходимо учитывать при планировании установки. Характеристики энергопотребления линейного датчика перемещения должны соответствовать доступной электрической мощности, а требования к целостности сигнала определяют подходящие типы кабелей и методы прокладки.

Анализ совместимости системы управления обеспечивает, чтобы выбранные датчики выдавали выходные сигналы, соответствующие входным требованиям существующих программируемых логических контроллеров, систем сбора данных или специализированного контрольно-измерительного оборудования. Требования к обработке сигналов могут потребовать дополнительных интерфейсных модулей или усилителей для достижения нужного уровня сигнала и подавления помех.

Требования к документации включают создание чертежей монтажа, схем подключения и инструкций по калибровке, которые обеспечивают правильную установку и удобство последующего технического обслуживания. Полная документация способствует устранению неисправностей и обеспечивает единообразие монтажных работ при установке нескольких датчиков и на различных участках производственной линии.

Процедуры механической установки

Крепежные детали и приспособления

Правильная механическая установка обеспечивает точность измерений и предотвращает повреждение датчика чрезмерными нагрузками или несоосностью во время работы. Конструкция крепёжного кронштейна должна обеспечивать жёсткую фиксацию, допуская при этом тепловое расширение и нормальные механические прогибы без возникновения погрешностей измерений или концентрации напряжений, которые могут сократить срок службы датчика.

Процедуры выравнивания требуют использования точного инструмента и измерительного оборудования для правильной ориентации датчика относительно движущихся контролируемых компонентов. Угловая несоосность может вызвать погрешности измерений и увеличить механический износ компонентов датчика, особенно в применениях, связанных с высокой скоростью или высокочастотными движениями.

Защитные меры, включая ограждения, экраны и защитные кожухи, помогают предотвратить случайные повреждения от движущегося оборудования, падающих предметов или воздействия агрессивных внешних условий. Эти защитные системы не должны мешать работе датчиков, обеспечивая при этом достаточную защиту от потенциально возможных опасностей в производственной среде.

Системы соединения и связи

Механическое соединение между линейным датчиком перемещения и контролируемым оборудованием требует тщательного учета характеристик передачи усилия, износостойкости и удобства обслуживания. Шарнирные наконечники, вилочные соединения и гибкие муфты позволяют реализовать различные конфигурации крепления, минимизируя боковые нагрузки, которые могут снизить точность измерений или привести к преждевременному выходу датчика из строя.

Процедуры установки должны учитывать правильные настройки предварительной нагрузки, ограничения хода и защиту от превышения хода, чтобы предотвратить повреждение из-за неожиданного движения за пределами нормальных рабочих диапазонов. Механические упоры и устройства безопасности обеспечивают дополнительную защиту от неисправностей оборудования или ошибок оператора, которые могут привести к чрезмерному смещению датчика.

Регулярные графики осмотра и требования к смазке механических соединений обеспечивают надежную работу в течение длительного времени и помогают выявить возможные проблемы износа до того, как они повлияют на точность измерений. Процедуры технического обслуживания должны быть задокументированы и включены в стандартные программы технического обслуживания производственной линии для максимального продления срока службы датчика.

Электромонтаж и подключение проводов

Питание и заземление

Электромонтаж начинается с проверки характеристик электропитания, включая уровни напряжения, требования к току и стабильность, которые обеспечивают правильную работу датчиков. Чистые и стабильные источники питания минимизируют шумы измерений и предотвращают нестабильную работу, которая может нарушить производительность системы управления технологической линией.

Системы заземления должны обеспечивать путь с низким импедансом для подавления электрических помех, избегая при этом контуров заземления, которые могут вызвать ошибки измерений в чувствительных приложениях. Схема одноточечного заземления, как правило, обеспечивает оптимальную производительность при установке линейных датчиков перемещения, особенно когда несколько датчиков работают в непосредственной близости друг от друга.

Планирование распределения электроэнергии учитывает требования к будущему расширению и включает соответствующие устройства защиты цепей для предотвращения повреждений из-за электрических неисправностей или нестабильности питания. Выделенные источники питания для критически важных измерительных приложений помогают изолировать цепи датчиков от электрических помех, создаваемых двигателями, приводами и другим силовым оборудованием.

Установка сигнальных кабелей

Выбор сигнальных кабелей и методы их прокладки существенно влияют на точность измерений и надежность системы, требуя тщательного подхода к техническим характеристикам кабелей, эффективности экранирования и мерам физической защиты. Кабели высокого качества с подходящими сечениями проводников и конфигурацией экранирования минимизируют ослабление сигнала и восприимчивость к электромагнитным помехам.

Маршруты прокладки кабелей должны избегать участков с высокой температурой, движущегося оборудования и источников сильных электромагнитных полей, при этом обеспечивая доступность для будущего технического обслуживания и устранения неисправностей. Правильные системы крепления кабелей предотвращают концентрацию напряжений и повреждение от изгибов, которые могут вызвать периодические нарушения соединения или полный выход цепи из строя.

Процедуры оконцевания соединений требуют точного исполнения и использования соответствующих инструментов для обеспечения надежной долгосрочной работы электрических соединений. Правильные методы сборки разъёмов, установка компенсаторов усилий и герметизация от внешней среды помогают предотвратить проникновение влаги и коррозию, которые могут ухудшить качество сигнала или привести к отказу системы.

Калибровка и испытание системы

Процедуры первоначальной калибровки

Процедуры калибровки устанавливают взаимосвязь между физическим перемещением и электрическими выходными сигналами, обеспечивая точность измерений в соответствии с требованиями применения в пределах указанного диапазона работы. Опорные стандарты и точное измерительное оборудование обеспечивают прослеживаемость к национальным стандартам и подтверждают характеристики работы датчика.

Процедуры калибровки по нескольким точкам, как правило, включают установку датчика в известные значения перемещения и регистрацию соответствующих выходных сигналов для определения линейности и выявления систематических погрешностей. Документирование данных калибровки создаёт базовые значения для последующей проверки и помогает выявить постепенные изменения характеристик со временем.

Компенсация температуры обеспечивает точность измерений в пределах ожидаемого диапазона рабочих температур, что особенно важно для применений, связанных со значительными тепловыми колебаниями. Термическое тестирование может потребовать использования специализированных климатических камер или длительных периодов мониторинга для определения поведения датчика при различных температурных условиях.

Тестирование интеграции системы

Комплексное тестирование системы проверяет правильную интеграцию линейного датчика перемещения с системами управления производственной линией, оборудованием сбора данных и интерфейсами человек-машина. Функциональное тестирование охватывает как нормальные условия эксплуатации, так и аварийные ситуации, чтобы обеспечить корректную реакцию системы в различных условиях.

Тестирование динамического отклика оценивает производительность датчиков в реальных условиях эксплуатации, включая типичные режимы движения, скорости и профили ускорения, возникающие при нормальной производственной деятельности. Такое тестирование помогает выявить возможные проблемы с задержками обработки сигналов, требованиями к фильтрации или механическими резонансами, которые могут повлиять на качество измерений.

Тестирование протокола связи проверяет правильность передачи и приема данных между датчиками и системами управления, включая возможности обработки ошибок и диагностические функции, поддерживающие техническое обслуживание. Тестирование сетевого подключения обеспечивает надежную работу в рамках существующей промышленной коммуникационной инфраструктуры.

Обслуживание и устранение неполадок

Программы профилактического обслуживания

Систематические программы технического обслуживания максимизируют срок службы линейных датчиков перемещения и обеспечивают сохранение точности измерений за счёт регулярных графиков осмотра и процедур проверки работоспособности. Мероприятия по профилактическому обслуживанию включают визуальный осмотр, электрические испытания, механические проверки и проверку калибровки, выполняемые через заранее определённые интервалы.

Мониторинг окружающей среды помогает выявить изменения условий, которые могут повлиять на работу датчика, включая колебания температуры, изменения влажности, увеличение вибрации или накопление загрязнений. Раннее обнаружение изменений в окружающей среде позволяет принять корректирующие меры до того, как снизится точность измерений или произойдёт выход оборудования из строя.

Документирование мероприятий по техническому обслуживанию и тенденций производительности поддерживает стратегии прогнозирующего обслуживания и помогает определить оптимальные интервалы замены расходуемых компонентов. Записи о техническом обслуживании также предоставляют ценную информацию для устранения неисправностей и претензий по гарантии в случае возникновения проблем с оборудованием.

Типичные проблемы и решения

Процедуры устранения неисправностей охватывают распространённые проблемы при установке и эксплуатации, включая электрические помехи, дрейф показаний, механический износ и проблемы с электрическими соединениями. Системный диагностический подход помогает быстро выявлять первопричины и минимизировать простои производственной линии во время технического обслуживания.

Проблемы с качеством сигнала зачастую вызваны электрическими помехами, плохой практикой заземления или недостаточной экранировкой кабелей, которые можно устранить путём улучшения методов монтажа или дополнительных мер фильтрации. Проблемы с точностью измерений могут указывать на дрейф калибровки, механическое несовпадение или изменения окружающей среды, требующие корректирующих действий.

Деградация защиты окружающей среды может привести к преждевременному выходу датчиков из строя из-за проникновения влаги, накопления загрязнений или повреждений, связанных с температурой. Регулярный осмотр и замена защитных элементов помогают предотвратить дорогостоящие сбои и обеспечивают надежную работу в сложных промышленных условиях.

Часто задаваемые вопросы

Какие наиболее важные факторы следует учитывать при выборе места установки линейных датчиков перемещения?

Наиболее важные аспекты монтажа включают механическую устойчивость, доступность для технического обслуживания, защиту от воздействия внешних факторов и правильное выравнивание с контролируемым оборудованием. Место установки должно обеспечивать жесткую фиксацию, чтобы предотвратить ошибки измерений, а также допускать правильное выравнивание датчика и необходимый ход. Внешние факторы, такие как температура, вибрация и воздействие загрязнений, существенно влияют на срок службы датчика и точность показаний.

Как определить подходящий диапазон измерений и разрешение для моего применения?

Выбор диапазона измерения требует анализа максимально ожидаемого перемещения с добавлением запаса безопасности для защиты от выхода за пределы хода, обычно на 10–20 % превышающего нормальные рабочие ограничения. Требования к разрешению зависят от наименьшего изменения положения, которое необходимо надежно обнаруживать, с учетом как требований механической точности, так и характеристик электрических помех в условиях эксплуатации. Датчики с более высоким разрешением могут потребовать применения более сложных методов обработки сигнала и дополнительных мер защиты от внешних воздействий.

Каковы типичные требования к питанию и доступные варианты выходного сигнала?

Большинство датчиков линейных перемещений работают от стандартных промышленных источников питания с напряжением от 12 до 24 В постоянного тока, а потребляемый ток обычно составляет менее 100 миллиампер. Выходные сигналы могут быть аналоговыми — в виде напряжения или тока, цифровыми — по протоколам, таким как CANbus или Ethernet, а также специализированными интерфейсами для конкретных систем управления. Стабильность и уровень шумов источника питания напрямую влияют на точность измерений, особенно в приложениях с высоким разрешением.

Как часто следует выполнять проверку калибровки датчиков на производственной линии?

Частота проверки калибровки зависит от степени критичности применения, условий окружающей среды и нормативных требований и обычно составляет от ежеквартальной до ежегодной для большинства промышленных применений. Приложения, критичные для контроля качества, могут требовать более частой проверки, тогда как стабильные условия окружающей среды могут позволить увеличить интервалы. Мониторинг тенденций данных калибровки помогает установить оптимальные графики проверки на основе фактических характеристик смещения производительности для конкретных установок.

Содержание

- Понимание технологии линейных датчиков перемещения

- Планирование и оценка перед установкой

- Процедуры механической установки

- Электромонтаж и подключение проводов

- Калибровка и испытание системы

- Обслуживание и устранение неполадок

-

Часто задаваемые вопросы

- Какие наиболее важные факторы следует учитывать при выборе места установки линейных датчиков перемещения?

- Как определить подходящий диапазон измерений и разрешение для моего применения?

- Каковы типичные требования к питанию и доступные варианты выходного сигнала?

- Как часто следует выполнять проверку калибровки датчиков на производственной линии?