世界中の製造施設は、生産ライン全体にわたり品質管理と運営効率を維持するために、正確な測定技術に依存しています。正確さと信頼性が製品品質と全体的な生産性に直接影響する現代の工業プロセスでは、高度なセンシング機器の導入が不可欠となっています。今日利用可能な最も重要な測定ツールの中で、リニア変位センサーは自動化システムにおける位置、動き、寸法変化を監視するための基本的な構成要素として特に注目されています。

これらの高度な測定装置の設置には、最適な性能と長寿命を確保するために、慎重な計画立案、適切な技術的知識、および業界のベストプラクティスへの遵守が必要です。生産ラインへの統合には、機械的取付、電気接続、環境保護、および信頼性の高い動作を実現するために正確に実行されなければならないキャリブレーション手順など、複数の検討事項が伴います。

リニア変位センサ技術の理解

基本的な動作原理

リニア変位センサーは、さまざまな技術的原理に基づいて動作し、それぞれ特定の産業用途に対して明確な利点を提供します。最も一般的なタイプには、位置の変化に比例した電圧信号を発生させるために抵抗素子を使用するポテンショメトリックセンサーや、磁場の変化を利用して正確な位置データを決定する磁歪センサーがあります。これらの装置は、機械的な変位を制御システムやデータ収集装置で処理可能な電気信号に変換します。

現代のセンサーデザインは、先進的な材料と製造技術を取り入れており、特定のモデルやアプリケーション要件に応じてマイクロメートル単位またはそれ以上の分解能に達するなど、非常に高い精度を実現しています。信号出力の特性は、アナログ電圧出力、デジタル通信プロトコル、および既存の生産ライン制御システムと互換性を持つ必要がある専用インターフェース規格の間で異なります。

高品質なセンサーに内蔵された温度補償機構は、産業現場でよく見られるさまざまな環境条件下でも測定の安定性を確保します。この機能は、温度変動が激しい環境でセンサーが動作する場合に特に重要であり、そうでなければ測定精度やシステムの信頼性に影響を与える可能性があります。

適用に関する特別考慮事項

異なる生産ラインの用途では、測定範囲、分解能、応答速度、耐環境性能など、特定のセンサー特性が求められます。組立ラインの運用では、高速で移動する部品を追跡するために迅速な応答速度を持つセンサーが必要とされる場合がありますが、品質管理ステーションでは速度よりも正確な寸法測定のために最大限の精度を重視するかもしれません。

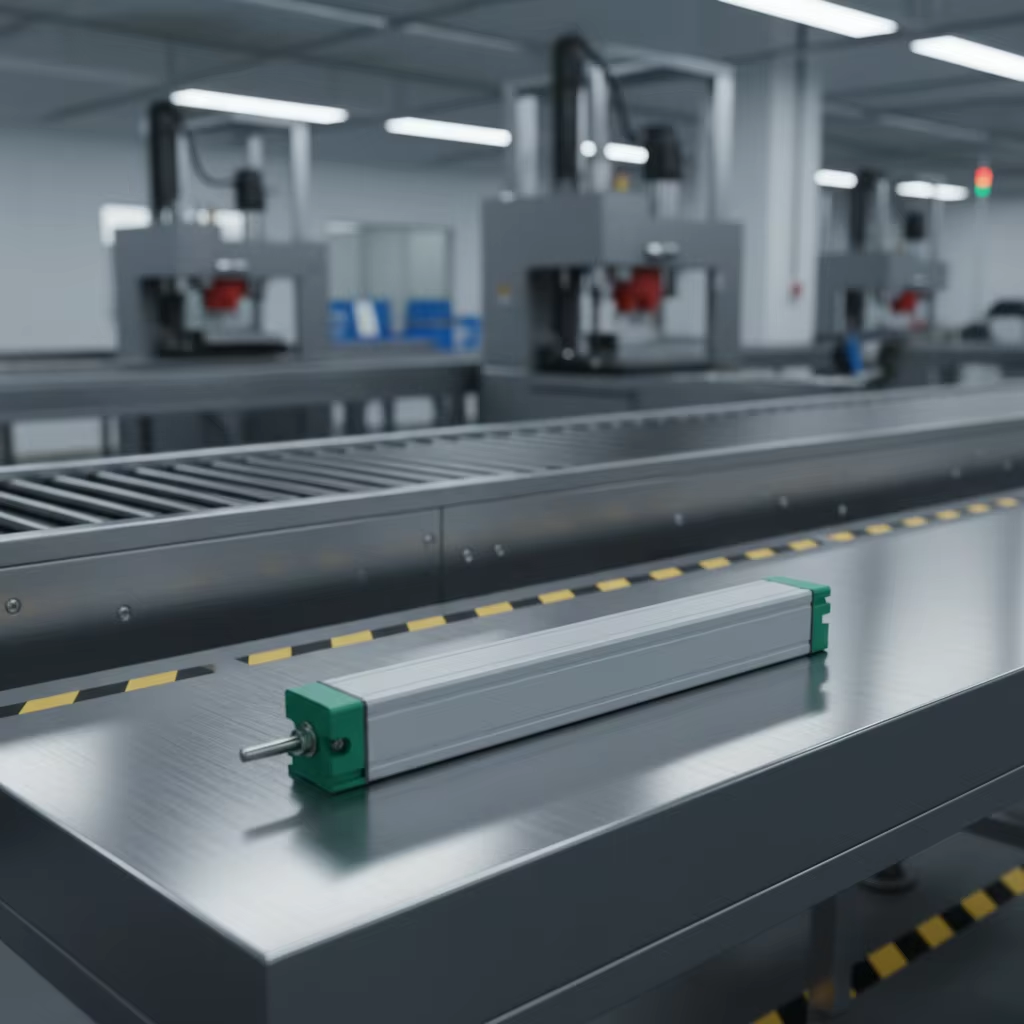

センサーの物理的サイズおよび取付構成は、 線形変位センサー 生産環境内の利用可能な設置スペースおよび機械的制約に適合する必要があります。コンパクトな設計は狭いスペースへの統合を容易にし、堅牢な構造は振動、衝撃、汚染などの厳しい工業条件下でも信頼性の高い運転を保証します。

信号処理機能および通信インターフェースは、センサーデータが既存の自動化システム、プログラマブルロジックコントローラー(PLC)、およびデータ収集ネットワークとどれだけ効果的に統合されるかを決定します。標準的な産業用通信プロトコルとの互換性により、シームレスな統合が可能となり、メンテナンス担当者やシステムインテグレーターによる導入の複雑さが低減されます。

設置前の計画と評価

現地調査および要件分析

包括的な現場評価は、センサー設置プロジェクトの成功の基盤を形成します。これには、機械的取付け位置、電気インフラの可用性、およびセンサー性能に影響を与える可能性のある環境条件の詳細な評価が必要です。生産ラインのレイアウト分析により、正確な計測データを提供しつつ、通常の運転および保守作業への干渉を最小限に抑える最適なセンサー設置ポイントを特定します。

測定範囲の要件は、選定したセンサーが正常な運転および過行程の可能性に対応できる十分なストローク距離と適切な安全マージンを持つように、慎重に算出する必要があります。予想される変位パターン、速度、周波数を理解することで、各アプリケーションに最も適したセンサー技術および性能仕様を決定できます。

環境評価には、センサーの動作に影響を与える可能性のある温度範囲、湿度レベル、振動特性、電磁干渉源、および汚染暴露の可能性を評価することが含まれます。この情報は、特定の使用環境において長期的な信頼性を確保するための適切な保護措置やセンサー構成の選定を支援します。

システム統合計画

電気インフラの評価には、設置計画中に検討が必要な電源供給要件、信号配線経路、および制御システムインターフェース仕様が含まれます。リニア変位センサーの消費電力特性は、利用可能な電気容量と一致していなければならず、また信号の完全性に関する検討事項が適切なケーブルの種類や配線方法を決定します。

制御システムの互換性分析により、選定されたセンサーが出力信号を既存のプログラマブルロジックコントローラー、データ収集システム、または専用監視装置の入力要件に適合させることが保証されます。信号処理の要件によっては、適切な信号レベルとノイズ耐性を確保するために追加のインターフェースモジュールまたは増幅器が必要となる場合があります。

ドキュメント要件には、正しい設置および将来のメンテナンス作業を容易にするための設置図面、配線図、および校正手順の作成が含まれます。包括的なドキュメントはトラブルシューティングを支援し、複数のセンサーや生産ラインの設置場所間で一貫した設置手順を確実にします。

機械的設置手順

取付用ハードウェアおよび治具

適切な機械的取り付けにより、正確な測定性能が確保され、センサーが過度の力や不正なアライメントによって運転中に損傷を受けることを防ぎます。取り付けブラケットの設計は、熱膨張や通常の機械的たわみに対応できるようにしつつ、測定誤差やセンサー寿命に悪影響を及ぼす可能性のある応力集中を生じさせない、剛性のある支持を提供する必要があります。

アライメント手順には、監視対象の可動部品に対するセンサーの正しい方向を実現するために、精密な工具および測定装置が必要です。角度の不一致は測定誤差を引き起こし、特に高速または高周波数での動きを伴う用途において、センサー部品の機械的摩耗を増加させる可能性があります。

ガード、シールド、環境用エンクロージャーなどの保護措置は、可動機械、落下物、または過酷な環境条件による偶然の損傷を防ぐのに役立ちます。これらの保護システムは、生産環境における予見可能な危険に対して十分な保護を提供しつつ、センサーの動作を妨害してはなりません。

接続および連結システム

リニア変位センサーと監視対象機器との機械的接続は、力の伝達特性、摩耗特性、およびメンテナンスの容易さを慎重に検討する必要があります。ロッドエンドジョイント、クレバスアセンブリ、フレキシブルカップリングは、さまざまな取付け構成に対応するとともに、測定精度に影響を与えることやセンサーの早期故障を引き起こす可能性のある横荷重を最小限に抑えることができます。

設置手順では、適切なプリロード設定、ストローク限界、および通常の作動範囲を超える予期しない動きによる損傷を防ぐためのオーバートラベル保護を考慮する必要があります。機械的ストッパーや安全装置は、センサーの過度な変位を引き起こす可能性のある装置の故障や操作ミスから追加的に保護します。

機械的接続部の定期的な点検スケジュールおよび潤滑要件は、信頼性の高い動作を継続し、測定性能に影響が出る前の摩耗の兆候を早期に発見するのに役立ちます。保守手順は文書化され、センサーの寿命を最大限に延ばすために標準的な生産ライン保守プログラムに組み込むべきです。

電気設置および配線

電源および接地

電気設備の設置は、センサーが正常に動作することを保証するための電圧レベル、電流要件、安定性特性など、電源仕様の確認から始まります。清浄で安定した電源は測定ノイズを最小限に抑え、生産ライン制御システムの性能を損なう可能性のある誤動作を防止します。

接地システムは、感度の高い用途において測定誤差を引き起こす可能性のあるグラウンドループを回避しつつ、電気的ノイズを抑えるための低インピーダンス経路を提供しなければなりません。特に複数のセンサーが近接して動作する場合、直線変位センサーの設置では、一点接地方式が通常、最適な性能を実現します。

電力分配計画は将来の拡張要件を考慮し、電気的障害や電源の不規則性による損傷を防ぐために適切な回路保護装置を組み込みます。重要な測定用途向けに専用の電源を設けることで、モーターやドライブ、その他の高電力機器が発生する電気的ノイズからセンサー回路を分離できます。

信号ケーブルの設置

信号ケーブルの選定および配線方法は、測定精度とシステムの信頼性に大きく影響するため、ケーブル仕様、シールド性能、物理的保護対策に十分な注意を払う必要があります。適切な導体サイズとシールド構成を持つ高品質ケーブルを使用することで、信号の劣化や電磁干渉の影響を最小限に抑えることができます。

ケーブル配線経路は、高温部位、可動機械部、強い電磁界の発生源を避けつつ、今後のメンテナンスおよびトラブルシューティング作業へのアクセス性を確保する必要があります。適切なケーブル支持システムにより、応力が集中したり屈曲による損傷が生じたりすることを防ぎ、断続的な接続不良や完全な回路故障を回避できます。

接続終端の手順には、電気接続部の信頼性の高い長期的性能を確保するために、正確な作業技術と適切な工具が必要です。正しいコネクタ組立技術、ストレインリリーフの取り付け、環境対策シール施工により、水分の侵入や腐食を防止し、信号品質の劣化やシステム障害を防ぐことができます。

キャリブレーションおよびシステムテスト

初期キャリブレーション手順

キャリブレーション手順では、物理的な変位と電気出力信号の関係を確立し、指定された動作範囲全体にわたり測定精度がアプリケーションの要件を満たすことを保証します。基準規格および精密測定装置により、国家規格へのトレーサビリティを確保し、センサーの性能特性を検証します。

多点キャリブレーション手順では、通常、センサーを既知の変位値の位置に配置し、対応する出力信号を記録して直線性特性を確立し、体系的な誤差を特定します。キャリブレーションデータの文書化により、将来の検証のためのベースライン参照が作成され、時間の経過に伴う性能の徐々な変化を把握するのに役立ちます。

温度補償の検証により、予想される動作温度範囲全体にわたり正確な測定が保証されます。特に大きな熱変動を伴うアプリケーションにおいては非常に重要です。熱特性試験には、センサーの挙動をさまざまな温度条件下で評価するために、特殊な環境試験装置または長期的な監視期間が必要となる場合があります。

システム統合試験

包括的なシステム試験により、リニア変位センサーと生産ライン制御システム、データ収集装置およびヒューマンマシンインターフェースとの適切な統合が確認されます。機能試験では、正常な運転条件に加えて異常状態も含み、さまざまな状況下でのシステムの適切な応答を保証します。

動的応答試験は、通常の生産活動中に発生する典型的な動作パターン、速度、加速度プロファイルを含む実際の運転条件下でセンサーの性能を評価します。この試験により、測定品質に影響を与える可能性のある信号処理の遅延、フィルタリング要件、または機械的共鳴に関する潜在的な問題を特定できます。

通信プロトコル試験は、センサーと制御システム間の適切なデータ送受信を検証するものであり、メンテナンス活動を支援するエラー処理機能や診断機能も含みます。ネットワーク接続試験は、既存の産業用通信インフラ内で信頼性の高い動作を保証します。

メンテナンスとトラブルシューティング

予防保守プログラム

体系的な保守プログラムにより、直線変位センサーの寿命を最大限に延ばし、定期的な点検スケジュールと性能検証手順を通じて測定精度を維持できます。予防保守作業には、視覚検査、電気試験、機械的点検、および所定の間隔で実施されるキャリブレーション確認が含まれます。

環境モニタリングにより、温度変動、湿度の変化、振動の増加、汚染物の蓄積など、センサーの性能に影響を与える可能性のある環境変化を特定できます。環境変化を早期に検出することで、測定精度が低下したり機器故障が発生したりする前に、是正措置を講じることが可能になります。

保守活動や性能傾向の文書化は、予知保全戦略を支援し、消耗部品の最適な交換時期を特定するのに役立ちます。また、機器に問題が生じた際のトラブルシューティングや保証請求においても、保守記録は貴重な情報を提供します。

よくある問題と解決策

トラブルシューティング手順では、信号ノイズ、測定ドリフト、機械的摩耗、電気接続の問題など、一般的な設置および運用上の問題に対処します。体系的な診断アプローチにより、根本原因を迅速に特定し、保守作業中の生産ライン停止時間を最小限に抑えることができます。

信号品質の問題は、電気的干渉、不適切な接地方法、または不十分なケーブルシールドが原因で発生することが多く、設置技術の改善や追加のフィルタリング対策によって解決できます。測定精度の問題は、キャリブレーションのドリフト、機械的なミスアライメント、または環境変化を示しており、是正措置が必要です。

環境保護機能の劣化は、湿気の侵入、汚染物の蓄積、または温度関連の損傷を引き起こし、センサーの早期故障につながる可能性があります。保護部品の定期的な点検と交換を行うことで、高額な故障を防ぎ、過酷な産業環境下でも信頼性の高い動作を維持できます。

よくある質問

リニア変位センサーの取付位置を選定する際に考慮すべき最も重要な要因は何ですか?

最も重要な取付上の考慮事項には、機械的安定性、メンテナンスの容易さ、環境的危険からの保護、および監視対象機器とのアライメントが含まれます。取付位置は、測定誤差を防ぐために堅牢な支持を提供すると同時に、センサーの適切なアライメントとストローク範囲を確保できる必要があります。温度、振動、汚染への暴露といった環境要因は、センサーの寿命と測定精度に大きく影響します。

アプリケーションに適した測定範囲と分解能をどのように決定すればよいですか?

測定範囲の選定には、予想される最大変位に加えて、オーバートラベル保護のための安全マージン(通常は正常な運転限界を超えて10~20%)を含めた分析が必要です。分解能の要件は、機械的精度の必要性と設置環境の電気的ノイズ特性の両方を考慮して、確実に検出しなければならない最小の位置変化によって決まります。より高い分解能のセンサーは、高度な信号処理および環境保護対策を必要とする場合があります。

一般的な電源要件および信号出力オプションは何ですか?

ほとんどのリニア変位センサーは、12〜24VDCの標準産業用電源で動作し、消費電流は通常100ミリアンペア未満です。信号出力の選択肢には、アナログ電圧または電流信号、CANバスやイーサネットなどのデジタル通信プロトコル、および特定の制御システム向けの専用インターフェースが含まれます。電源の安定性とノイズ特性は、特に高分解能アプリケーションにおいて、測定精度に直接影響します。

生産ライン用センサーの較正確認はどのくらいの頻度で行うべきですか?

キャリブレーションの検証頻度は、アプリケーションの重要性、環境条件、および規制要件によって異なり、ほとんどの産業用途では四半期ごとから年次が一般的です。品質管理など重要なアプリケーションでは、より頻繁な検証が必要となる場合がありますが、安定した環境条件下では検証間隔を延長できる場合もあります。キャリブレーションデータの傾向監視により、特定の設置環境における実際の性能ドリフト特性に基づいて最適な検証スケジュールを設定できます。