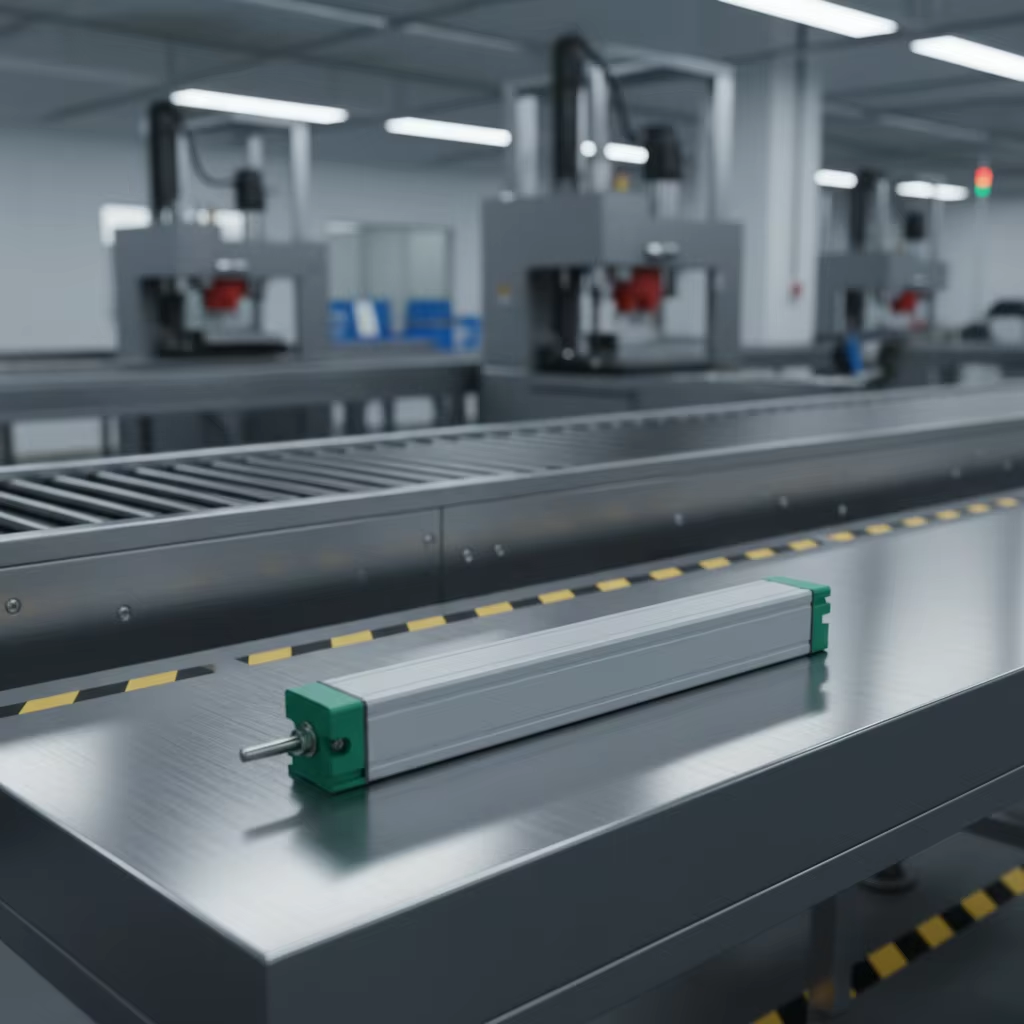

Las instalaciones manufactureras de todo el mundo dependen de la tecnología de medición precisa para mantener el control de calidad y la eficiencia operativa en sus líneas de producción. La implementación de equipos de detección avanzados se ha convertido en un elemento esencial para los procesos industriales modernos, donde la precisión y la fiabilidad afectan directamente a la calidad del producto y a la productividad general. Entre las herramientas de medición más críticas disponibles hoy en día, el sensor de desplazamiento lineal destaca como un componente fundamental para monitorear la posición, el movimiento y los cambios dimensionales en sistemas automatizados.

El proceso de instalación de estos dispositivos de medición sofisticados requiere una planificación cuidadosa, conocimientos técnicos adecuados y el cumplimiento de las mejores prácticas del sector para garantizar un rendimiento y durabilidad óptimos. La integración en la línea de producción implica múltiples consideraciones, incluyendo el montaje mecánico, las conexiones eléctricas, la protección ambiental y los procedimientos de calibración, que deben ejecutarse con precisión para lograr un funcionamiento confiable.

Comprensión de la Tecnología de Sensores de Desplazamiento Lineal

Principios Básicos de Funcionamiento

Los sensores de desplazamiento lineal funcionan según diversos principios tecnológicos, cada uno ofreciendo ventajas específicas para aplicaciones industriales concretas. Los tipos más comunes incluyen sensores potenciométricos que utilizan elementos resistivos para generar señales de voltaje proporcionales a los cambios de posición, y sensores magnetoestrictivos que emplean variaciones del campo magnético para determinar datos posicionales precisos. Estos dispositivos convierten el desplazamiento mecánico en señales eléctricas que pueden ser procesadas por sistemas de control y equipos de adquisición de datos.

Los diseños modernos de sensores incorporan materiales avanzados y técnicas de fabricación para lograr niveles de precisión excepcionales, alcanzando a menudo resoluciones de micrómetros o mejores, dependiendo del modelo específico y de los requisitos de la aplicación. Las características de salida de señal varían entre salidas analógicas de voltaje, protocolos de comunicación digital y estándares de interfaz especializados que deben ser compatibles con los sistemas de control existentes en la línea de producción.

Los mecanismos de compensación de temperatura integrados en sensores de calidad garantizan la estabilidad de las mediciones en diversas condiciones ambientales que comúnmente se presentan en entornos industriales. Esta característica resulta particularmente importante cuando los sensores operan en ambientes con fluctuaciones significativas de temperatura que, de lo contrario, podrían afectar la precisión de las mediciones y la confiabilidad del sistema.

Consideraciones específicas de la aplicación

Diferentes aplicaciones en líneas de producción requieren características específicas de los sensores, incluyendo rango de medición, resolución, tiempo de respuesta y capacidad de resistencia ambiental. Las operaciones en líneas de ensamblaje pueden requerir sensores con tiempos de respuesta rápidos para rastrear componentes en movimiento rápido, mientras que las estaciones de control de calidad podrían priorizar la máxima precisión frente a la velocidad para mediciones dimensionales exactas.

El tamaño físico y la configuración de montaje del sensor de desplazamiento lineal debe coincidir con el espacio de instalación disponible y las limitaciones mecánicas dentro del entorno de producción. Los diseños compactos facilitan la integración en espacios reducidos, mientras que una construcción robusta garantiza un funcionamiento confiable en condiciones industriales exigentes, incluyendo vibración, impactos y exposición a contaminantes.

Las capacidades de procesamiento de señales y las interfaces de comunicación determinan qué tan eficazmente los datos del sensor se integran con los sistemas de automatización existentes, controladores lógicos programables y redes de recolección de datos. La compatibilidad con protocolos estándar de comunicación industrial permite una integración fluida y reduce la complejidad de implementación para el personal de mantenimiento y los integradores de sistemas.

Planificación y evaluación previas a la instalación

Estudio del Sitio y Análisis de Requisitos

Los formularios exhaustivos de evaluación del sitio constituyen la base de proyectos exitosos de instalación de sensores, requiriendo una evaluación detallada de las ubicaciones mecánicas de montaje, la disponibilidad de infraestructura eléctrica y las condiciones ambientales que podrían afectar el rendimiento de los sensores. El análisis de la disposición de la línea de producción identifica los puntos óptimos de colocación de sensores que proporcionan datos de medición precisos al tiempo que minimizan las interferencias con las operaciones normales y las actividades de mantenimiento.

Los requisitos de rango de medición deben calcularse cuidadosamente para garantizar que los sensores seleccionados ofrezcan una distancia de recorrido adecuada con márgenes de seguridad apropiados para condiciones normales de operación y posibles situaciones de sobrecarrera. Comprender los patrones esperados de desplazamiento, velocidades y frecuencias ayuda a determinar la tecnología de sensor y las especificaciones de rendimiento más adecuadas para cada aplicación.

La evaluación ambiental incluye la evaluación de rangos de temperatura, niveles de humedad, características de vibración, fuentes de interferencia electromagnética y exposición potencial a contaminantes que podrían afectar el funcionamiento del sensor. Esta información orienta la selección de medidas de protección adecuadas y configuraciones de sensores que aseguren una fiabilidad a largo plazo en el entorno operativo específico.

Planificación de Integración del Sistema

La evaluación de la infraestructura eléctrica abarca los requisitos de suministro de energía, las rutas de conducción de señales y las especificaciones de interfaz del sistema de control que deben abordarse durante la planificación de la instalación. Las características de consumo de energía del sensor de desplazamiento lineal deben coincidir con la capacidad eléctrica disponible, mientras que las consideraciones sobre la integridad de la señal determinan los tipos de cable y métodos de enrutamiento apropiados.

El análisis de compatibilidad del sistema de control garantiza que los sensores seleccionados proporcionen señales de salida que coincidan con los requisitos de entrada de los controladores lógicos programables existentes, sistemas de adquisición de datos o equipos especializados de monitoreo. Los requisitos de acondicionamiento de señal pueden requerir módulos de interfaz adicionales o amplificadores para lograr niveles adecuados de señal y inmunidad al ruido.

Los requisitos de documentación incluyen la elaboración de planos de instalación, diagramas de cableado y procedimientos de calibración que faciliten la instalación correcta y las actividades futuras de mantenimiento. Una documentación completa apoya los esfuerzos de solución de problemas y asegura prácticas de instalación consistentes en múltiples sensores y ubicaciones de líneas de producción.

Procedimientos de Instalación Mecánica

Hardware de Montaje y Sujección

El montaje mecánico adecuado garantiza un rendimiento preciso de la medición y evita daños en el sensor debido a fuerzas excesivas o condiciones de desalineación durante el funcionamiento. El diseño del soporte de montaje debe proporcionar un soporte rígido mientras permite la expansión térmica y las deflexiones mecánicas normales, sin introducir errores de medición ni concentraciones de esfuerzo que puedan afectar la longevidad del sensor.

Los procedimientos de alineación requieren herramientas de precisión y equipos de medición para lograr la orientación correcta del sensor con respecto a los componentes móviles que se monitorean. La desalineación angular puede introducir errores de medición y aumentar el desgaste mecánico en los componentes del sensor, particularmente en aplicaciones que implican movimientos de alta velocidad o alta frecuencia.

Las medidas de protección, incluidos protectores, blindajes y recintos ambientales, ayudan a prevenir daños accidentales causados por maquinaria en movimiento, objetos que caen o exposición a condiciones ambientales adversas. Estos sistemas de protección no deben interferir con el funcionamiento del sensor, al tiempo que proporcionan una protección adecuada contra peligros razonablemente previsibles en el entorno de producción.

Sistemas de Conexión y Acoplamiento

La conexión mecánica entre el sensor de desplazamiento lineal y el equipo monitorizado requiere una consideración cuidadosa de las características de transmisión de fuerza, las propiedades de desgaste y el acceso para mantenimiento. Las articulaciones de extremo de varilla, los conjuntos de horquilla y los acoplamientos flexibles permiten diversas configuraciones de montaje, al tiempo que minimizan las cargas laterales que podrían afectar la precisión de la medición o provocar un fallo prematuro del sensor.

Los procedimientos de instalación deben considerar la configuración adecuada de precarga, los límites de recorrido y la protección contra sobrecarrera para evitar daños por movimientos inesperados más allá de los rangos normales de operación. Los topes mecánicos y los dispositivos de seguridad proporcionan protección adicional contra fallas del equipo o errores del operador que podrían provocar un desplazamiento excesivo del sensor.

Los programas regulares de inspección y los requisitos de lubricación de las conexiones mecánicas garantizan un funcionamiento confiable continuo y ayudan a identificar posibles problemas de desgaste antes de que afecten el rendimiento de la medición. Los procedimientos de mantenimiento deben documentarse e incorporarse a los programas estándar de mantenimiento de la línea de producción para maximizar la vida útil del sensor.

Instalación y cableado eléctrico

Alimentación eléctrica y puesta a tierra

La instalación eléctrica comienza con la verificación de las especificaciones del suministro eléctrico, incluyendo niveles de voltaje, requisitos de corriente y características de estabilidad que aseguren el correcto funcionamiento del sensor. Fuentes de alimentación limpias y estables minimizan el ruido de medición y evitan comportamientos erráticos que podrían comprometer el rendimiento del sistema de control de la línea de producción.

Los sistemas de puesta a tierra deben proporcionar caminos de baja impedancia para la supresión de ruido eléctrico, al mismo tiempo que evitan bucles de tierra que puedan introducir errores de medición en aplicaciones sensibles. Los esquemas de conexión a tierra en un solo punto normalmente ofrecen un rendimiento óptimo para la instalación de sensores de desplazamiento lineal, especialmente cuando múltiples sensores operan en proximidad cercana.

La planificación de la distribución de energía considera los requisitos de expansión futura e incorpora dispositivos de protección de circuitos adecuados para prevenir daños por fallas eléctricas o irregularidades en el suministro de energía. Los suministros de energía dedicados para aplicaciones críticas de medición ayudan a aislar los circuitos de sensores del ruido eléctrico generado por motores, accionamientos y otros equipos de alto consumo.

Instalación de Cables de Señal

La selección de cables de señal y las prácticas de enrutamiento afectan significativamente la precisión de las mediciones y la fiabilidad del sistema, lo que requiere una atención cuidadosa a las especificaciones del cable, la eficacia del blindaje y las medidas de protección física. Cables de alta calidad con calibres de conductor y configuraciones de blindaje adecuados minimizan la degradación de la señal y la susceptibilidad a interferencias electromagnéticas.

Las rutas de canalización de cables deben evitar áreas de alta temperatura, maquinaria en movimiento y fuentes de campos electromagnéticos intensos, manteniendo al mismo tiempo el acceso para actividades futuras de mantenimiento y solución de problemas. Los sistemas adecuados de sujeción de cables previenen concentraciones de tensión y daños por flexión que podrían causar conexiones intermitentes o fallos completos del circuito.

Los procedimientos de terminación de conexiones requieren mano de obra precisa y herramientas adecuadas para garantizar un rendimiento eléctrico fiable a largo plazo. Las técnicas correctas de montaje de conectores, la instalación de protecciones contra tracción y el sellado ambiental ayudan a prevenir la entrada de humedad y la corrosión, que podrían degradar la calidad de la señal o provocar fallos del sistema.

Calibración y Pruebas del Sistema

Procedimientos de Calibración Inicial

Los procedimientos de calibración establecen la relación entre el desplazamiento físico y las señales eléctricas de salida, garantizando que la precisión de la medición cumpla con los requisitos de la aplicación en todo el rango operativo especificado. Los estándares de referencia y los equipos de medición de precisión proporcionan trazabilidad hacia los estándares nacionales y verifican las características de rendimiento del sensor.

Los procedimientos de calibración multipunto suelen implicar posicionar el sensor en valores conocidos de desplazamiento y registrar las señales de salida correspondientes para establecer las características de linealidad e identificar cualquier error sistemático. La documentación de los datos de calibración crea referencias básicas para verificaciones futuras y ayuda a detectar cambios progresivos en el rendimiento con el tiempo.

La verificación de compensación de temperatura garantiza mediciones precisas en todo el rango esperado de temperatura de operación, especialmente importante para aplicaciones que implican variaciones térmicas significativas. Las pruebas térmicas pueden requerir cámaras ambientales especializadas o períodos prolongados de monitoreo para caracterizar el comportamiento del sensor bajo diversas condiciones de temperatura.

Pruebas de Integración del Sistema

Las pruebas integrales del sistema verifican la correcta integración entre el sensor de desplazamiento lineal y los sistemas de control de la línea de producción, los equipos de adquisición de datos y las interfaces hombre-máquina. Las pruebas funcionales comprenden condiciones normales de operación así como escenarios de falla, para asegurar una respuesta adecuada del sistema bajo diversas circunstancias.

Las pruebas de respuesta dinámica evalúan el rendimiento del sensor bajo condiciones operativas reales, incluyendo patrones típicos de movimiento, velocidades y perfiles de aceleración encontrados durante las actividades normales de producción. Esta prueba ayuda a identificar posibles problemas con retrasos en el procesamiento de señales, requisitos de filtrado o resonancias mecánicas que podrían afectar la calidad de la medición.

Las pruebas del protocolo de comunicación verifican la transmisión y recepción correctas de datos entre sensores y sistemas de control, incluyendo capacidades de manejo de errores y funciones de diagnóstico que apoyan las actividades de mantenimiento. La prueba de conectividad de red asegura un funcionamiento confiable dentro de la infraestructura de comunicación industrial existente.

Mantenimiento y Solución de Problemas

Programas de mantenimiento preventivo

Los programas sistemáticos de mantenimiento maximizan la vida útil de los sensores de desplazamiento lineal y garantizan la precisión continua de las mediciones mediante calendarios regulares de inspección y procedimientos de verificación de rendimiento. Las actividades de mantenimiento preventivo incluyen inspecciones visuales, pruebas eléctricas, verificaciones mecánicas y comprobación de calibración realizadas a intervalos predeterminados.

El monitoreo ambiental ayuda a identificar condiciones cambiantes que podrían afectar el rendimiento del sensor, incluyendo variaciones de temperatura, cambios de humedad, aumentos de vibración o acumulación de contaminantes. La detección temprana de cambios ambientales permite implementar medidas correctivas antes de que se degrade la precisión de las mediciones o ocurran fallas del equipo.

La documentación de las actividades de mantenimiento y las tendencias de rendimiento respalda las estrategias de mantenimiento predictivo y ayuda a identificar los intervalos óptimos de reemplazo para los componentes de consumo. Los registros de mantenimiento también proporcionan información valiosa para las actividades de resolución de problemas y las reclamaciones de garantía cuando surgen problemas con el equipo.

Problemas Comunes y Soluciones

Los procedimientos de resolución de problemas abordan problemas comunes de instalación y funcionamiento, incluyendo ruido de señal, deriva en las mediciones, desgaste mecánico y problemas en las conexiones eléctricas. Enfoques diagnósticos sistemáticos ayudan a identificar rápidamente las causas raíz y minimizar el tiempo de inactividad en la línea de producción durante las actividades de mantenimiento.

Los problemas de calidad de la señal a menudo resultan de interferencias eléctricas, prácticas deficientes de puesta a tierra o blindaje inadecuado de los cables, que pueden resolverse mediante técnicas de instalación mejoradas o medidas adicionales de filtrado. Los problemas de precisión en las mediciones pueden indicar deriva en la calibración, desalineación mecánica o cambios ambientales que requieren acciones correctivas.

La degradación de la protección ambiental puede provocar un fallo prematuro del sensor debido a la entrada de humedad, acumulación de contaminantes o daños relacionados con la temperatura. La inspección y sustitución periódica de los elementos protectores ayuda a prevenir fallos costosos y mantiene un funcionamiento fiable en entornos industriales exigentes.

Preguntas frecuentes

¿Cuáles son los factores más críticos a considerar al seleccionar una ubicación de montaje para sensores de desplazamiento lineal?

Las consideraciones más críticas de montaje incluyen la estabilidad mecánica, accesibilidad para el mantenimiento, protección contra riesgos ambientales y alineación con el equipo monitorizado. La ubicación de montaje debe proporcionar un soporte rígido para evitar errores de medición, permitiendo al mismo tiempo un correcto alineado del sensor y su rango de desplazamiento. Los factores ambientales como la temperatura, las vibraciones y la exposición a contaminantes afectan significativamente la longevidad del sensor y la precisión del rendimiento.

¿Cómo determino el rango de medición y la resolución adecuados para mi aplicación?

La selección del rango de medición requiere el análisis del desplazamiento máximo esperado más márgenes de seguridad para la protección contra recorridos excesivos, típicamente un 10-20 % por encima de los límites normales de operación. Los requisitos de resolución dependen del cambio de posición más pequeño que deba detectarse de forma confiable, considerando tanto las necesidades de precisión mecánica como las características de ruido eléctrico del entorno de instalación. Los sensores de mayor resolución pueden requerir medidas más sofisticadas de acondicionamiento de señal y protección ambiental.

¿Cuáles son los requisitos típicos de alimentación y las opciones de salida de señal disponibles?

La mayoría de los sensores de desplazamiento lineal funcionan con fuentes de alimentación industriales estándar que varían entre 12 y 24 VCC, con un consumo de corriente típicamente inferior a 100 miliamperios. Las opciones de salida de señal incluyen señales analógicas de voltaje o corriente, protocolos de comunicación digital como CANbus o Ethernet, e interfaces especializadas para sistemas de control específicos. La estabilidad de la fuente de alimentación y las características de ruido afectan directamente la precisión de la medición, particularmente en aplicaciones de alta resolución.

¿Con qué frecuencia se debe realizar la verificación de calibración para los sensores en líneas de producción?

La frecuencia de verificación de la calibración depende de la criticidad de la aplicación, las condiciones ambientales y los requisitos regulatorios, y normalmente varía desde trimestral hasta anual para la mayoría de las aplicaciones industriales. Las aplicaciones críticas de control de calidad pueden requerir verificaciones más frecuentes, mientras que unas condiciones ambientales estables podrían permitir intervalos prolongados. El seguimiento de tendencias en los datos de calibración ayuda a establecer programas óptimos de verificación basados en las características reales de deriva del rendimiento para instalaciones específicas.

Tabla de Contenido

- Comprensión de la Tecnología de Sensores de Desplazamiento Lineal

- Planificación y evaluación previas a la instalación

- Procedimientos de Instalación Mecánica

- Instalación y cableado eléctrico

- Calibración y Pruebas del Sistema

- Mantenimiento y Solución de Problemas

-

Preguntas frecuentes

- ¿Cuáles son los factores más críticos a considerar al seleccionar una ubicación de montaje para sensores de desplazamiento lineal?

- ¿Cómo determino el rango de medición y la resolución adecuados para mi aplicación?

- ¿Cuáles son los requisitos típicos de alimentación y las opciones de salida de señal disponibles?

- ¿Con qué frecuencia se debe realizar la verificación de calibración para los sensores en líneas de producción?