Розуміння роботи датчика тиску в екстремальних умовах високої температури

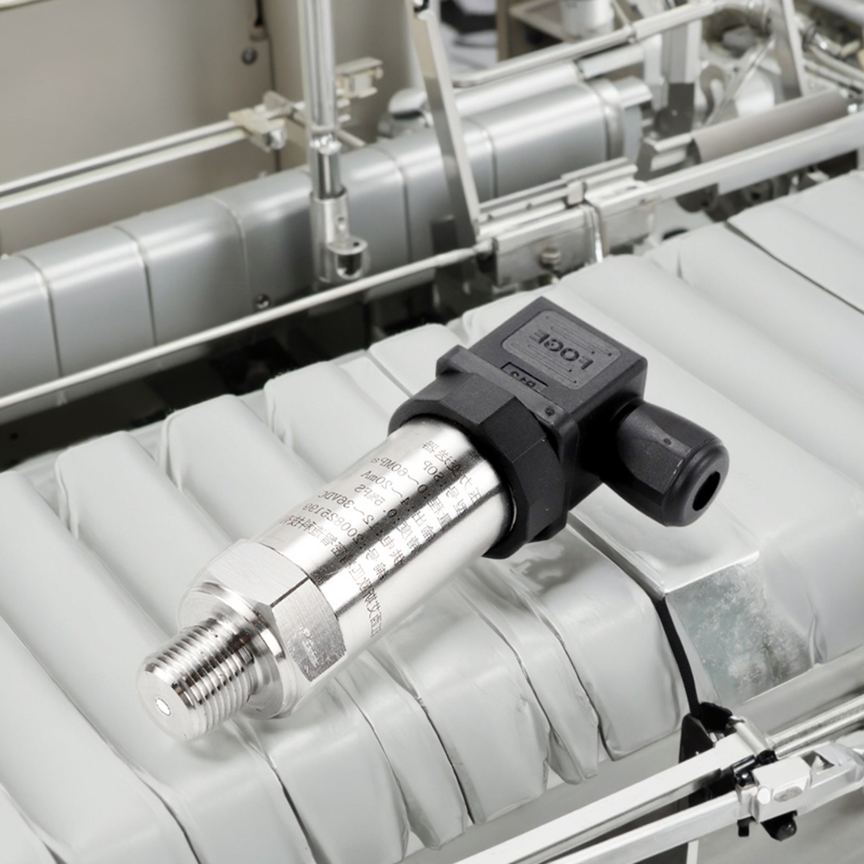

Промисловість постійно розширює межі можливого з використанням сенсорних технологій, особливо щодо вимірювання тиску в умовах високих температур. Сучасні датчики тиску стикаються з дедалі більш вимогливими завданнями в застосуваннях, що варіюються від моніторингу двигунів автомобілів до промислових установок, де температура може досягати екстремальних значень. Розуміння того, як ці складні інструменти працюють при інтенсивному нагріванні, є критично важливим для інженерів та фахівців, що шукають надійні рішення для вимірювання.

Стійкість до температури стала визначальною характеристикою при виборі датчиків тиску, оскільки багато промислових процесів потребують точних вимірювань тиску в умовах, де температура може перевищувати кілька сотень градусів Цельсія. Здатність датчиків тиску зберігати точність та надійність у таких умовах є значним технологічним досягненням і продовжує розвиватися завдяки досягненням у галузі матеріалознавства та інженерних інновацій.

Основні технології, що забезпечують роботу при високих температурах

Складні композиції матеріалів

Основою роботи датчиків тиску при високих температурах є ретельний вибір матеріалів. Кремнієві датчики, хоча й поширені у стандартних застосуваннях, поступаються місцем більш стійким альтернативам у сценаріях із високою температурою. Спеціалізовані матеріали, такі як карбід кремнію (SiC) і нітрид галію (GaN), виходять на перше місце як провідні варіанти для застосувань у екстремальних температурних умовах, забезпечуючи вищу теплову стабільність і міцність.

Ці передові матеріали зберігають свої вимірювальні властивості навіть при температурах понад 600°C, що робить їх ідеальними для вимогливих промислових процесів. Кристалічна структура цих сполук стійка до теплової деформації, забезпечуючи стабільні вимірювання тиску незважаючи на значні коливання температури.

Спеціалізовані технології будівництва

Внутрішня архітектура датчиків тиску для високих температур включає в себе складні конструктивні елементи для управління тепловим напруженням. Виробники використовують багатошарові методи виготовлення, застосовуючи теплозахисні бар'єри та спеціальні технології з'єднання, які компенсують теплове розширення, зберігаючи цілісність конструкції. Ці конструкції часто включають механізми температурної компенсації, вбудовані безпосередньо в корпус датчика.

Сучасні рішення для упаковки захищають чутливі електронні компоненти, одночасно дозволяючи вимірювальному елементу залишатися у прямому контакті з вимірюваним середовищем. Цей ретельно витриманий баланс між захистом і відкритістю забезпечує точне вимірювання тиску без погіршення терміну служби датчика в екстремальних умовах.

Вимоги до продуктивності в застосунках з високою температурою

Точність та вимоги до калібрування

Експлуатація датчиків тиску при підвищених температурах створює унікальні виклики для точності вимірювань. Помилки, викликані температурними впливами, необхідно ретельно компенсувати шляхом оптимізації конструкції апаратних засобів і програмних алгоритмів. Сучасні датчики тиску, призначені для роботи при високих температурах, використовують складні методи калібрування, які враховують теплові ефекти на всьому діапазоні робочих температур.

Багатоточкові процедури калібрування забезпечують точність на різних температурних точках, а деякі сучасні датчики мають динамічну компенсацію, яка безперервно підлаштовується під зміни температури. Такий підхід зберігає точність вимірювань навіть під час швидких змін температури, що є критичним для процесів, які потребують моніторингу та керування в режимі реального часу.

Фактори довговічності та надійності

Тривалість служби датчиків тиску в умовах високих температур значною мірою залежить від якості їх конструкції та реалізації захисних заходів. Регулярне впливання екстремальних температур може прискорити старіння компонентів, що потенційно вплине на стабільність вимірювань у довготривалій перспективі. Проте сучасні конструктивні підходи включають особливості, які суттєво подовжують термін служби датчиків.

Захисні покриття, методи термічної ізоляції та міцні електричні з'єднання всі сприяють підвищенню надійності. Багато сучасних датчиків тиску для високих температур мають високі показники середнього часу наробки на відмову (MTBF), навіть при постійній роботі в умовах високих температур.

Специфічні реалізації застосування

Моніторинг промислових процесів

У промислових умовах датчики тиску для високих температур відіграють ключову роль у контролі та управлінні різноманітними процесами. Хімічні реактори, парові системи та системи роботи з високотемпературними рідинами всі вони потребують точних вимірювань тиску в екстремальних умовах. Ці застосування часто потребують датчиків, здатних витримувати не лише високі температури, але й агресивні середовища.

Інтеграція цих датчиків у промислові системи керування потребує уважного вибору точок встановлення, врахування вимог до термічної ізоляції та відповідної обробки сигналів для забезпечення надійної передачі даних незважаючи на жорсткі умови навколишнього середовища.

Автомобільні та аерокосмічні застосування

Автомобільна та авіаційна галузі стикаються з унікальними викликами при використанні давачів тиску, особливо в системах контролю двигунів та вихлопних системах. Ці умови поєднують високі температури з сильними вібраціями та швидкими змінами температури. Спеціалізовані конструкції давачів включають надійні рішення кріплення та підвищену стійкість до вібрацій, зберігаючи при цьому точність вимірювання тиску.

Сучасні авіаційні двигуни та високопродуктивні автомобільні системи покладаються на ці датчики для критичного контролю безпеки та продуктивності, що робить надійність у екстремальних умовах абсолютно необхідною.

Майбутні розробки та інновації

Нові матеріали та технології

Дослідження тривають у розробці нових матеріалів і технологій вимірювання, здатних працювати при ще більших температурах. Нові керамічні сполуки та передові напівпровідникові матеріали демонструють перспективи для розширення температурного діапазону давачів тиску за межі сьогоднішніх обмежень. Ці розробки можуть дозволити вимірювання тиску в досі недоступних застосуваннях.

Інтеграція штучного інтелекту та передових обчислювальних можливостей безпосередньо в корпусах сенсорів є ще однією новою тенденцією, яка може забезпечити покращену температурну компенсацію та можливості передбачуваного обслуговування.

Тенденції галузі та розвиток ринку

Попит на датчики тиску, стійкі до високих температур, продовжує зростати, оскільки галузі посилюють межі експлуатації. Виробники реагують на це все більш досконалими рішеннями, які поєднують підвищену стійкість до температур з покращеними функціональними можливостями. Тенденції до мініатюризації стимулюють розробку компактних сенсорів, які зберігають високотемпературні характеристики, одночасно зменшуючи вимоги до місця встановлення.

Розвиток ринку також стимулює зростання уваги до вигідних рішень, які не погіршують продуктивність, що робить передову технологію вимірювання тиску при високих температурах доступнішою для ширшого спектру застосувань.

Поширені запитання

Яка максимальна температура, яку може витримати датчик тиску?

Сучасні давачі тиску для роботи при високих температурах можуть надійно працювати в діапазоні температур від 150°C до 800°C, залежно від їхнього конкретного дизайну та конструкції. Деякі спеціалізовані давачі навіть можуть функціонувати при температурах понад 1000°C, хоча це зазвичай спеціальні рішення для певних застосувань.

Як температура впливає на точність давача тиску?

Температура може впливати на точність давача тиску через теплове розширення компонентів, зміну властивостей матеріалів та електронний дрейф. Однак, сучасні давачі оснащені складними механізмами компенсації та спеціальними матеріалами, щоб забезпечити точність у межах їхнього робочого діапазону температур.

Яке обслуговування потрібне для давачів тиску при високих температурах?

Датчики тиску при високій температурі потребують регулярної перевірки калібрування, огляду умов монтажу та перевірки точності вихідного сигналу. Конкретний графік технічного обслуговування залежить від важкості застосування та умов експлуатації, але більшість сучасних датчиків розроблені таким чином, щоб вимагати мінімального обслуговування при роботі в межах заданого температурного діапазону.