At forstå tryksensors ydeevne under ekstreme hittilforhold

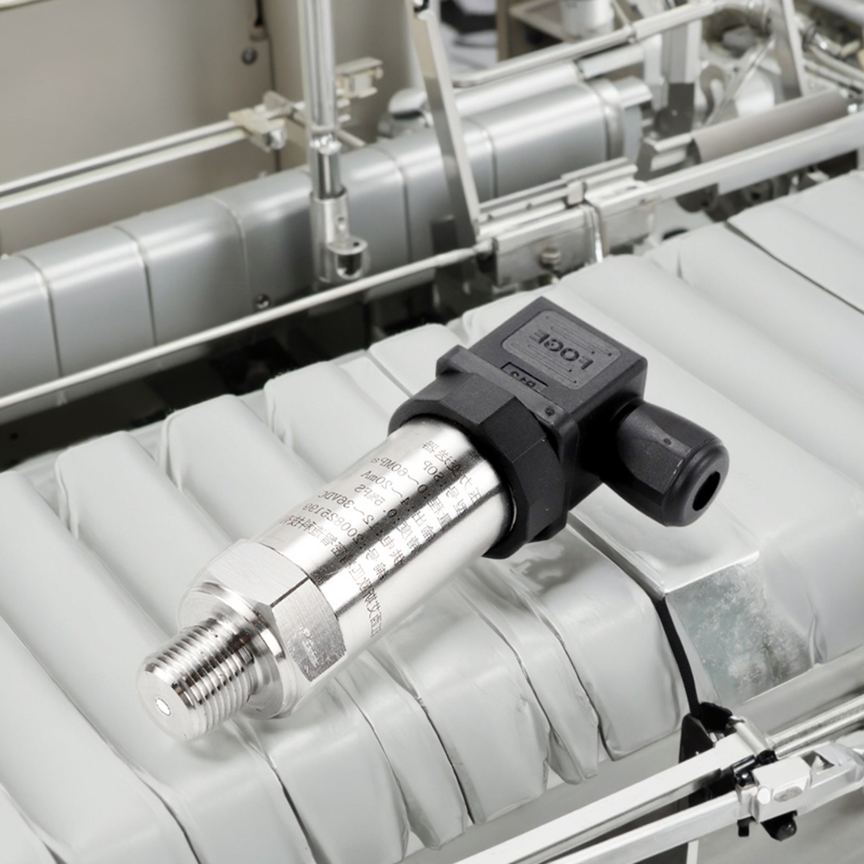

Den industrielle verden skubber konstant grænserne for, hvad der er muligt med sensorteknologi, især når det gælder måling af tryk i høje temperaturmiljøer. Moderne trykfølere står over for stadig større udfordringer i applikationer, der spænder over alt fra overvågning af automobil-motorer til industrielle produktionsanlæg, hvor temperaturerne kan stige til ekstreme niveauer. At forstå, hvordan disse sofistikerede instrumenter yder under intensiv hede, er afgørende for ingeniører og industrielle fagfolk, som søger pålidelige måleløsninger.

Temperaturmodstandsevne er blevet et afgørende kendetegn ved valg af tryksensorer, da mange industrielle processer kræver nøjagtige trykmålinger i miljøer, hvor temperaturerne kan overstige flere hundrede grader Celsius. Tryksensorers evne til at fastholde nøjagtighed og pålidelighed under sådanne forhold repræsenterer en betydelig teknologisk præstation og fortsætter med at udvikle sig takket være fremskridtet inden for materialvidenskab og ingeniørtekniske innovationer.

Kerne-teknologier der muliggør drift ved høje temperaturer

Avancerede materialers sammensætning

Grundlaget for drift af tryksensorer ved høje temperaturer ligger i den omhyggelige udvælgelse af materialer. Siliciumbaserede sensorer, selvom almindelige i standardapplikationer, erstattes af mere robuste alternativer i anvendelser med høje temperaturer. Specialiserede materialer såsom siliciumcarbid (SiC) og galliumnitrid (GaN) er fremkommet som fremragende valg for ekstreme temperaturapplikationer og tilbyder overlegen termisk stabilitet og mekanisk styrke.

Disse avancerede materialer bevarer deres føleegenskaber, selv når de udsættes for temperaturer over 600 °C, hvilket gør dem ideelle til krævende industriprocesser. Krystallstrukturen i disse forbindelser modstår termisk deformation og sikrer dermed konstante trykmålinger, trods betydelige temperatursvingninger.

Specialiserede konstruktionsteknikker

Den interne arkitektur i højtemperatur-tryksensorer indeholder sofistikerede designelementer til håndtering af termisk spænding. Producenter anvender flerlags konstruktionsmetoder, hvor termiske barriere og specialiserede samlingsteknikker benyttes for at tilgodese termisk udvidelse samtidig med at strukturel integritet bevares. Disse konstruktionsmetoder inkluderer ofte temperaturkompenserende mekanismer, som er indarbejdet direkte i sensoren.

Avancerede emballageløsninger beskytter følsomme elektroniske komponenter, mens føleren kan forblive i direkte kontakt med det målte medium. Denne forsigtige balance mellem beskyttelse og udsættelse gør det muligt at opnå nøjagtige trykmålinger uden at kompromittere sensorens levetid under ekstreme forhold.

Ydelsesovervejelser i højtemperaturapplikationer

Nøjagtighed og Kalibreringskrav

Anvendelse af tryksensorer ved høje temperaturer introducerer unikke udfordringer for målenøjagtighed. Temperaturinducerede fejl skal nøje kompenseres både gennem hardware-design og softwarealgoritmer. Moderne højtemperaturtryksensorer integrerer sofistikerede kalibreringsteknikker, der tager højde for termiske effekter over hele deres driftsområde.

Flere kalibreringspunkter sikrer nøjagtighed ved forskellige temperaturpunkter, og nogle avancerede sensorer er udstyret med dynamisk kompensation, som løbende justerer for temperaturudsving. Denne tilgang opretholder målepræcision selv under hurtige temperaturændringer, hvilket er afgørende for processer, der kræver realtidsovervågning og kontrol.

Levetid og pålidelighedsfaktorer

Tryksensorers holdbarhed i højtemperaturmiljøer afhænger stort set af deres konstruktionskvalitet og implementering af beskyttelsesforanstaltninger. Regelmæssig eksponering for ekstreme temperaturer kan fremskynde komponentaldring og potentielt påvirke langsigtede målestabilitet. Moderne designmetoder integrerer dog funktioner, der markant forlænger sensorers levetid.

Beskyttende belægninger, termisk isoleringsteknikker og robuste elektriske forbindelser bidrager alle til forbedret pålidelighed. Mange tryksensorer til høje temperaturer har i dag imponerende gennemsnitlig tid mellem fejl (MTBF), selv ved kontinuerlig drift ved høje temperaturer.

Applikationsspecifikke implementeringer

Industriel procesovervågning

I industrielle installationer spiller tryksensorer til høje temperaturer en afgørende rolle for overvågning og kontrol af forskellige processer. Kemiske reaktorer, dampsystemer og systemer til håndtering af væsker ved høje temperaturer er alle afhængige af nøjagtige trykmålinger under ekstreme forhold. Disse anvendelser kræver ofte sensorer, der kan modstå ikke alene høje temperaturer, men også korrosiv miljøpåvirkning.

Integrationen af disse sensorer i industrielle kontrolsystemer kræver omhyggelig vurdering af installationspunkter, krav til termisk isolering og passende signalbehandling for at sikre pålidelig datatransmission, trods barske miljøforhold.

Automobil- og luftfartsapplikationer

Bil- og flyindustrien stiller særlige krav til anvendelsen af tryksensorer, især i forbindelse med overvågning af motorer og udstedssystemer. Disse miljøer kombinerer høje temperaturer med kraftig vibration og hurtige temperaturændringer. Specialiserede sensordesigner med robuste monteringsløsninger og forbedret vibrationsmodstand sikrer samtidig præcis trykmåling.

Moderne flymotorer og højtydende bilsystemer er afhængige af disse sensorer til overvågning af kritisk sikkerhed og ydeevne, hvilket gør pålidelighed under ekstreme forhold helt afgørende.

Fremtidige udviklinger og innovationer

Nye Materialer og Teknologier

Forskningen arbejder videre med at udvikle nye materialer og måleteknologier, som kan operere ved endnu højere temperaturer. Nye keramiske forbindelser og avancerede halvledermaterialer viser potentiale for at udvide tryksensorernes temperaturinterval ud over de nuværende begrænsninger. Disse udviklinger kan muliggøre trykmåling i anvendelser, som tidligere har været utilgængelige.

Integration af kunstig intelligens og avancerede procesfunktioner direkte i sensorepakker er en anden ny tendens, som potentielt kan tilbyde forbedret temperaturkompensation og forudsigende vedligeholdelsesfunktioner.

Industritrends og markedsudvikling

Efterspørgslen efter tryksensorer til høje temperaturer fortsætter med at vokse, da industrierne udfordrer grænserne for drift. Producenterne reagerer med stadig mere sofistikerede løsninger, der kombinerer forbedret temperaturmodstand med øget funktionalitet. Miniaturiseringstrends driver udviklingen af kompakte sensorer, som bevaret høje temperaturkapacitet samtidig med at installationspladsens krav reduceres.

Markedsudviklingen driver også en øget fokus på løsninger, der er kostnadseffektive, uden at kompromittere ydelsen, hvilket gør avanceret teknologi til måling af høje temperaturer mere tilgængelig for et bredere spektrum af anvendelser.

Ofte stillede spørgsmål

Hvad er den maksimale temperatur, som en tryksensor typisk kan håndtere?

Moderne tryksensorer til høje temperaturer kan driftes pålideligt ved temperaturer mellem 150°C og 800°C, afhængigt af deres specifikke design og konstruktion. Nogle specialiserede sensorer kan endda fungere ved temperaturer over 1000°C, selv om disse typisk er skræddersyede løsninger til bestemte anvendelser.

Hvordan påvirker temperatur tryksensornøjagtigheden?

Temperatur kan påvirke tryksensornøjagtighed gennem termisk udvidelse af komponenter, ændringer i materialegenskaber og elektronisk drift. Moderne sensorer indeholder dog sofistikerede kompenseringsmekanismer og specialmaterialer for at fastholde nøjagtighed over deres angivne temperaturområde.

Hvilket vedligehold kræves for tryksensorer til høje temperaturer?

Tryksensorer til høje temperaturer kræver regelmæssige kalibreringskontroller, inspektion af monteringsforhold og verifikation af signalets nøjagtighed. Det specifikke vedligeholdelsesprogram afhænger af anvendelsesens alvorlighed og driftsforhold, men de fleste moderne sensorer er designet til minimal vedligeholdelse, så længe de driftes inden for deres angivne temperaturområde.