Razumevanje zmogljivosti senzorja za tlak v skrajnih toplotnih pogojih

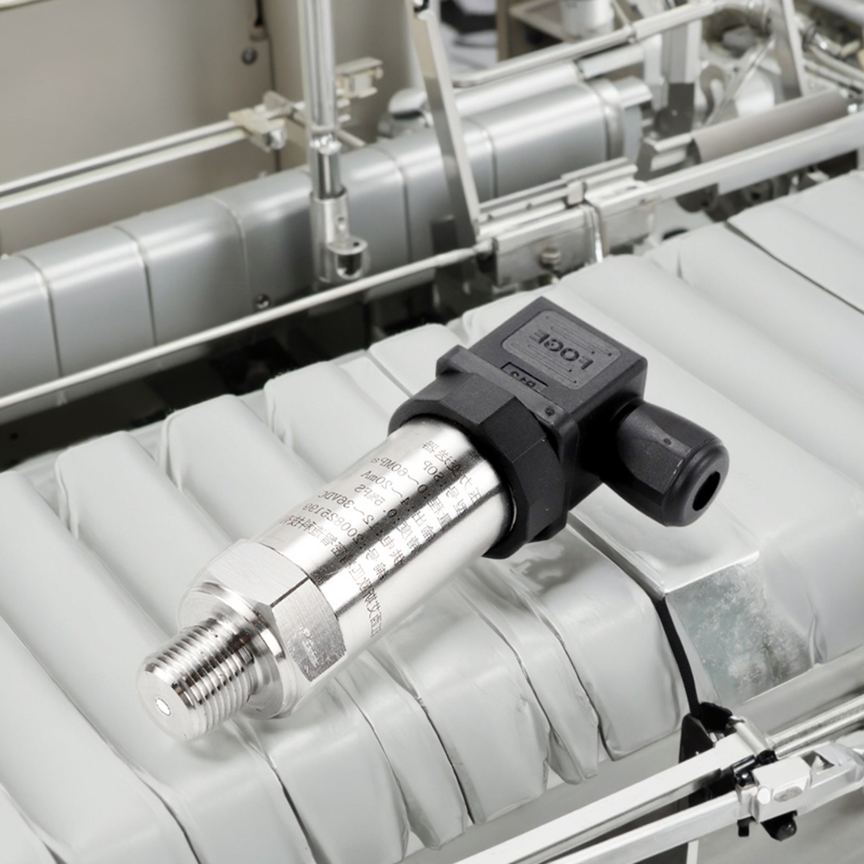

Industrijski svet nenehno potiska meje tega, kar je mogoče s senzorsko tehnologijo, še posebej kar zadeva merjenje tlaka v okoljih z visokimi temperaturami. Sodobni senzorji za tlak senzorji tlaka se soočajo s pogostevajočimi izzivi v aplikacijah, ki segajo od nadzora motorjev v avtomobilski industriji do industrijskih procesnih obratov, kjer temperature lahko dosegajo ekstremne vrednosti. Razumevanje delovanja teh naprednih instrumentov v ekstremnem vročem okolju je ključno za inženirje in strokovnjake, ki iščejo zanesljive rešitve za meritve.

Odpornost proti visokim temperaturam je postala ena izmed določilnih značilnosti pri izbiri tlakovnih senzorjev, saj mnogi industrijski procesi zahtevajo natančne meritve tlaka v okoljih, kjer lahko temperature presegajo več sto stopinj Celzija. Zmogljivost tlakovnih senzorjev, da ohranjajo natančnost in zanesljivost v takih pogojih, predstavlja pomemben tehnološki dosežek in se nadaljuje z napredkom na področju materialov in inženirskega oblikovanja.

Osnovne tehnologije, ki omogočajo delovanje pri visokih temperaturah

Napredne sestave materialov

Temelj delovanja senzorjev tlaka pri visokih temperaturah leži v previdnem izboru materialov. Silicijevi senzorji, čeprav pogosti v standardnih aplikacijah, v visokotemperaturnih primerih ustregajo bolj odpornim alternativam. Specializirani materiali, kot sta silicijev karbid (SiC) in galijev nitrid (GaN), sta se izoblikovala kot vodilni izbor za aplikacije pri ekstremnih temperaturah, saj ponujata odlično termalno stabilnost in mehansko trdnost.

Ti napredni materiali ohranjajo svoje senzorske lastnosti tudi ob temperaturah, ki presegajo 600 °C, kar jih naredi primernimi za zahtevne industrijske procese. Kristalna struktura teh spojin odporni na toplotno deformacijo zagotavlja nenehna merjenja tlaka kljub znatnim temperaturnim nihanjem.

Specializirane konstrukcijske tehnike

Notranja arhitektura senzorjev za visokotemperaturni tlak vključuje sofisticirane konstrukcijske elemente za upravljanje s toplotnimi napetostmi. Proizvajalci uporabljajo večslojne konstrukcijske metode, ki vključujejo toplotne bariere in specializirane tehnike lepljenja, ki omogočajo kompenzacijo toplotnega razširjanja, hkrati pa ohranjajo strukturno celovitost. Te konstrukcijske pristope pogosto dopolnjujejo mehanizmi za kompenzacijo temperature, ki so neposredno vgrajeni v sestav senzorja.

Napredne rešitve za pakiranje zaščitijo občutljive elektronske komponente, hkrati pa omogočijo, da senzorski element ostane v neposrednem stiku s merjenim medijem. Ta previdno uravnotežen pristop med zaščito in izpostavljenostjo omogoča natančno merjenje tlaka, ne da bi ogrozil življenjsko dobo senzorja v ekstremnih pogojih.

Razmisleki o učinkovitosti v visokotemperaturnih aplikacijah

Točnost in zahtevki za kalibracijo

Delovanje tlakovnih senzorjev pri višjih temperaturah predstavlja edinstvene izzive za natančnost meritev. Temperaturo povzročene napake je treba skrbno kompenzirati tako s strojno konstrukcijo kot z programskega algoritmi. Sodobni visokotemperaturni tlakovi senzorji vključujejo napredne kalibracijske tehnike, ki upoštevajo toplotne učinke v celotnem delovnem območju.

Kalibracijski postopki v več točkah zagotavljajo natančnost pri različnih temperaturnih točkah, pri čemer nekateri napredni senzorji vključujejo dinamično kompenzacijo, ki se neprekinjeno prilagaja spremembam temperature. Ta pristop ohranja natančnost meritev tudi ob hitrih temperaturnih spremembah, kar je ključno za procese, ki zahtevajo spremljanje in krmiljenje v realnem času.

Vzdržljivost in zanesljivost

Trajnost senzorjev za tlak v okoljih z visokimi temperaturami je močno odvisna od kakovosti njihove izdelave in uvedbe zaščitnih ukrepov. Redno izpostavljanje ekstremnim temperaturam lahko pospeši staranje komponent, kar lahko vpliva na dolgoročno stabilnost meritev. Vendar sodobni konstrukcijski pristopi vključujejo značilnosti, ki znatno podaljšajo življenjsko dobo senzorjev.

Zaščitne prevleke, tehnike toplotne izolacije in trdne električne povezave vse prispevajo k izboljšani zanesljivosti. Mnogi senzorji za tlak za uporabo pri visokih temperaturah imajo zdaj izjemne ocene srednjega časa med okvarami (MTBF), tudi pri neprekinjeni uporabi pri visokih temperaturah.

Implementacije za specifične aplikacije

Industrijsko nadzorovanje procesov

V industrijskih okoljih imajo senzorji tlaka pri visokih temperaturah pomembno vlogo pri spremljanju in krmiljenju različnih procesov. Kemijski reaktorji, parni sistemi in sistemi za ravnanje s tekočinami pri visokih temperaturah so odvisni od natančnih meritev tlaka v ekstremnih pogojih. Te aplikacije zahtevajo senzorje, ki lahko prenesejo ne samo visoke temperature, temveč tudi korozivno okolje.

Vključitev teh senzorjev v industrijske krmilne sisteme zahteva skrbno oceno montažnih mest, zahtev glede toplotne izolacije in ustrezno obdelavo signalov, da se zagotovi zanesljivo prenašanje podatkov kljub trdim okoljskim pogojem.

Uporabe v avtomobilski in letalski industriji

Avtomobilina in letalska industrija predstavljata edinstvena izziva za namestitev tlakovnih senzorjev, zlasti pri nadzoru motorjev in izpušnih sistemov. Te okolja združujejo visoke temperature z močnimi vibracijami in hitrimi temperaturnimi spremembami. Specializirane konstrukcije senzorjev vključujejo odrobne rešitve za pritrjevanje in izboljšano odpornost proti vibracijam, hkrati pa ohranjajo natančne zmogljivosti merjenja tlaka.

Sodobni letalski motorji in visokoz zmogljivi avtomobilski sistemi se za kritični nadzor varnosti in zmogljivosti oslanjajo na te senzorje, kar naredi zanesljivost v ekstremnih pogojih povsem nujno.

Prihodnje razvojne smernice in inovacije

Nove materiale in tehnologije

Raziskave v razvoju novih materialov in senzorskih tehnologij, ki lahko delujejo pri še višjih temperaturah, se nadaljujejo. Nove keramične spojine in napredni polprevodniški materiali kažejo potencial za podaljšanje temperaturnega območja tlakovnih senzorjev preko sedanje omejitev. Ti razvoji bi lahko omogočili merjenje tlaka v doslej nedostopnih aplikacijah.

Integracija umetne inteligence in naprednih procesorskih zmogljivosti neposredno v senzorskih paketih je še ena nova tendenca, ki lahko ponudi izboljšano temperaturno kompenzacijo in zmogljivosti prediktivnega vzdrževanja.

Trendi v industriji in tržna evolucija

Povpraševanje po senzorjih tlaka pri visokih temperaturah nadaljuje rast, saj industrije razširjajo meje delovanja. Proizvajalci na to odgovarjajo z vedno bolj izpopolnjenimi rešitvami, ki združujejo izboljšano odpornost proti temperaturi z izboljšano funkcionalnostjo. Tendence miniaturizacije gonijo razvoj kompaktnih senzorjev, ki ohranjajo sposobnost delovanja pri visokih temperaturah, hkrati pa zmanjšujejo zahteve glede prostora za namestitev.

Evolucija trga pomeni tudi večjo pozornost rešitvam, ki so cenovno ugodne, ne da bi pri tem trpela zmogljivost, kar naredi napredno tehnologijo za merjenje tlaka pri visokih temperaturah bolj dostopno za širše nabor uporab.

Pogosta vprašanja

Kolikšna je običajno najvišja temperatura, ki jo lahko senzor tlaka zdrži?

Sodobni senzorji tlaka pri visokih temperaturah lahko zanesljivo delujejo pri temperaturah med 150°C in 800°C, odvisno od njihove specifične konstrukcije in izvedbe. Nekateri specializirani senzorji lahko delujejo celo pri temperaturah, ki presegajo 1000°C, vendar so to običajno prilagojene rešitve za specifične aplikacije.

Kako temperatura vpliva na natančnost senzorja tlaka?

Temperatura lahko vpliva na natančnost senzorja tlaka s toplotnim razširjanjem komponent, spremembami lastnosti materialov in elektronskim odmikom. Vendar sodobni senzorji vključujejo sofisticirane kompenzacijske mehanizme in specialne materiale, da ohranijo natančnost v celotnem temperaturnem območju.

Katero vzdrževanje zahtevajo senzorji tlaka pri visokih temperaturah?

Senzorji tlaka pri visokih temperaturah zahtevajo redne preverjanje kalibracije, pregled stanja montaže in potrditev natančnosti izhodnega signala. Konkreten vzdrževalni program je odvisen od stopnje napornosti uporabe in delovnih pogojev, vendar so večina sodobnih senzorjev zasnovani tako, da zahtevajo minimalno vzdrževanje, če delujejo v navedenem temperaturnem območju.