Compréhension des performances des capteurs de pression dans des conditions extrêmes de chaleur

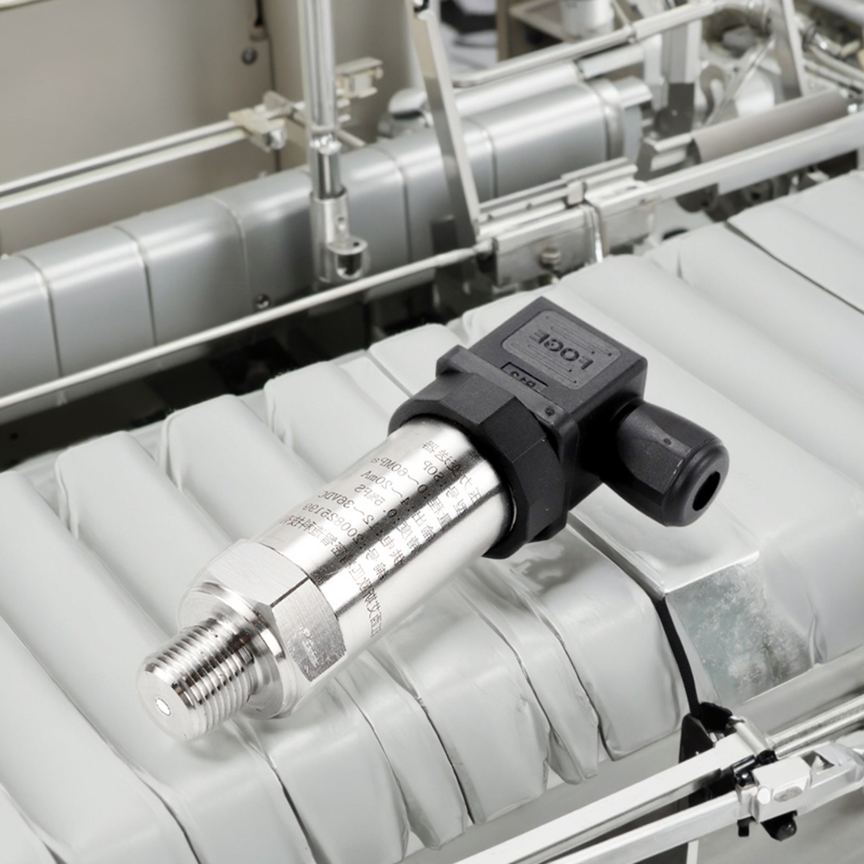

Le monde industriel repousse constamment les limites de ce qui est possible en matière de technologie de détection, notamment pour mesurer la pression dans des environnements à haute température. Les capteurs modernes capteurs de Pression font face à des défis de plus en plus exigeants dans des applications allant de la surveillance des moteurs automobiles aux usines de traitement industriel, où les températures peuvent atteindre des niveaux extrêmes. Comprendre comment ces instruments sophistiqués se comportent sous une chaleur intense est essentiel pour les ingénieurs et les professionnels du secteur souhaitant obtenir des solutions de mesure fiables.

La résistance à la température est devenue une caractéristique essentielle dans le choix des capteurs de pression, car de nombreux processus industriels exigent des mesures de pression précises dans des environnements où les températures peuvent dépasser plusieurs centaines de degrés Celsius. La capacité des capteurs de pression à conserver leur précision et leur fiabilité dans de telles conditions représente une avancée technologique significative et continue d'évoluer grâce à l'utilisation de nouveaux matériaux et aux innovations en ingénierie.

Technologies clés permettant le fonctionnement à haute température

Compositions de matériaux avancés

Le fonctionnement des capteurs de pression haute température repose sur une sélection rigoureuse des matériaux. Les capteurs basés sur le silicium, bien qu'habituellement utilisés dans des applications standard, sont remplacés par des alternatives plus robustes dans les environnements à haute température. Des matériaux spécialisés tels que le carbure de silicium (SiC) et le nitrure de gallium (GaN) se sont imposés comme des choix privilégiés pour des applications extrêmes en température, offrant une stabilité thermique et une résistance mécanique supérieures.

Ces matériaux avancés conservent leurs propriétés de détection même lorsqu'ils sont soumis à des températures supérieures à 600°C, les rendant idéaux pour des processus industriels exigeants. La structure cristalline de ces composés résiste à la déformation thermique, assurant des mesures de pression constantes malgré les fluctuations importantes de température.

Techniques de Construction Spécialisées

L'architecture interne des capteurs de pression haute température intègre des éléments de conception sophistiqués pour gérer les contraintes thermiques. Les fabricants utilisent des méthodes de construction multicouches, mettant en œuvre des barrières thermiques et des techniques de liaison spécifiques qui permettent de s'adapter à l'expansion thermique tout en préservant l'intégrité structurelle. Ces approches de construction incluent souvent des mécanismes de compensation de température intégrés directement dans l'ensemble du capteur.

Les solutions d'emballage avancées protègent les composants électroniques sensibles tout en permettant à l'élément de détection de rester en contact direct avec le milieu mesuré. Cet équilibre soigneusement établi entre protection et exposition permet une mesure précise de la pression sans nuire à la longévité du capteur dans des conditions extrêmes.

Considérations relatives aux performances dans les applications à haute température

Précision et exigences d'étalonnage

L'utilisation de capteurs de pression à des températures élevées présente des défis uniques en matière de précision des mesures. Les erreurs induites par la température doivent être compensées avec soin, à l'aide à la fois d'une conception matérielle adaptée et d'algorithmes logiciels. Les capteurs de pression modernes pour hautes températures intègrent des techniques de calibration sophistiquées qui tiennent compte des effets thermiques sur l'ensemble de leur plage de fonctionnement.

Les procédures d'étalonnage multipoints garantissent une grande précision à différents points de température, certains capteurs avancés intégrant une compensation dynamique qui s'ajuste en permanence aux variations de température. Cette approche préserve la précision des mesures même en cas de changements rapides de température, ce qui est essentiel pour les processus nécessitant une surveillance et un contrôle en temps réel.

Facteurs de longévité et de fiabilité

La durabilité des capteurs de pression dans des environnements à haute température dépend largement de la qualité de leur construction et de la mise en œuvre de mesures protectrices. Une exposition régulière à des températures extrêmes peut accélérer le vieillissement des composants, affectant potentiellement la stabilité des mesures à long terme. Toutefois, les approches modernes de conception intègrent des fonctionnalités permettant d'augmenter considérablement la durée de vie des capteurs.

Les revêtements protecteurs, les techniques d'isolation thermique et les connexions électriques robustes contribuent tous à une fiabilité accrue. De nombreux capteurs de pression haute température offrent désormais des durées moyennes de fonctionnement sans défaillance (MTBF) impressionnantes, même lors d'un fonctionnement continu à haute température.

Implémentations spécifiques aux applications

Surveillance des processus industriels

Dans les environnements industriels, les capteurs de pression haute température jouent un rôle essentiel dans la surveillance et le contrôle de divers processus. Les réacteurs chimiques, les systèmes à vapeur et les systèmes de manipulation de fluides à haute température dépendent tous de mesures de pression précises dans des conditions extrêmes. Ces applications exigent souvent des capteurs capables de résister non seulement aux hautes températures, mais aussi à des environnements corrosifs.

L'intégration de ces capteurs dans les systèmes de contrôle industriels nécessite une attention particulière quant au choix des points d'installation, aux exigences en matière d'isolation thermique, ainsi qu'au conditionnement approprié du signal, afin d'assurer une transmission fiable des données malgré des conditions environnementales difficiles.

Applications automobiles et aérospatiales

Les industries automobiles et aérospatiales présentent des défis uniques pour le déploiement de capteurs de pression, en particulier dans les applications de surveillance des moteurs et des systèmes d'échappement. Ces environnements combinent des températures élevées avec des vibrations sévères et des changements rapides de température. Les conceptions spécialisées de capteurs intègrent des solutions de montage robustes et une résistance accrue aux vibrations, tout en conservant des capacités précises de mesure de la pression.

Les moteurs d'avions modernes et les systèmes automobiles haute performance dépendent de ces capteurs pour la surveillance essentielle de la sécurité et des performances, rendant la fiabilité dans des conditions extrêmes absolument indispensable.

Développements et innovations futurs

Matériaux et technologies émergents

La recherche se poursuit dans le développement de nouveaux matériaux et technologies de détection capables de fonctionner à des températures encore plus élevées. Des composés céramiques novateurs et des matériaux semi-conducteurs avancés montrent des signes prometteurs pour étendre la plage de température des capteurs de pression au-delà des limites actuelles. Ces avancées pourraient permettre des mesures de pression dans des applications auparavant inaccessibles.

L'intégration de l'intelligence artificielle et de capacités avancées de traitement directement au sein des modules de capteurs constitue une autre tendance émergente, offrant potentiellement des capacités améliorées de compensation en température et de maintenance prédictive.

Tendances du secteur et Évolution du marché

La demande de capteurs de pression haute température continue de croître alors que les industries repoussent les limites opérationnelles. Les fabricants répondent par des solutions de plus en plus sophistiquées combinant une meilleure résistance thermique et des fonctionnalités améliorées. La tendance à la miniaturisation pousse au développement de capteurs compacts qui conservent des performances élevées en température, tout en réduisant les besoins d'espace d'installation.

L'évolution du marché pousse également à un intérêt accru pour des solutions économiques ne compromettant pas les performances, rendant ainsi la technologie avancée de mesure de pression à haute température plus accessible à un plus large éventail d'applications.

Questions fréquemment posées

Quelle est la température maximale qu'un capteur de pression peut généralement supporter ?

Les capteurs de pression modernes à haute température peuvent fonctionner de manière fiable à des températures comprises entre 150°C et 800°C, selon leur conception et leur structure spécifiques. Certains capteurs spécialisés peuvent même fonctionner à des températures supérieures à 1000°C, bien qu'il s'agisse généralement de solutions sur mesure pour des applications spécifiques.

Comment la température affecte-t-elle la précision du capteur de pression ?

La température peut affecter la précision du capteur de pression par dilatation thermique des composants, modifications des propriétés des matériaux et dérive électronique. Toutefois, les capteurs modernes intègrent des mécanismes de compensation sophistiqués et des matériaux spécialisés permettant de maintenir la précision sur leur plage de température nominale.

Quel entretien est nécessaire pour les capteurs de pression haute température ?

Les capteurs de pression haute température nécessitent des vérifications régulières d'étalonnage, un contrôle des conditions de montage et une vérification de la précision du signal de sortie. Le calendrier spécifique d'entretien dépend de la sévérité de l'application et des conditions de fonctionnement, mais la plupart des capteurs modernes sont conçus pour nécessiter un entretien minimal lorsqu'ils fonctionnent dans la plage de température spécifiée.

Table des Matières

- Compréhension des performances des capteurs de pression dans des conditions extrêmes de chaleur

- Technologies clés permettant le fonctionnement à haute température

- Considérations relatives aux performances dans les applications à haute température

- Implémentations spécifiques aux applications

- Développements et innovations futurs

- Questions fréquemment posées