Ymmärretään paineanturin toimintaa äärimmäisen kuumissa olosuhteissa

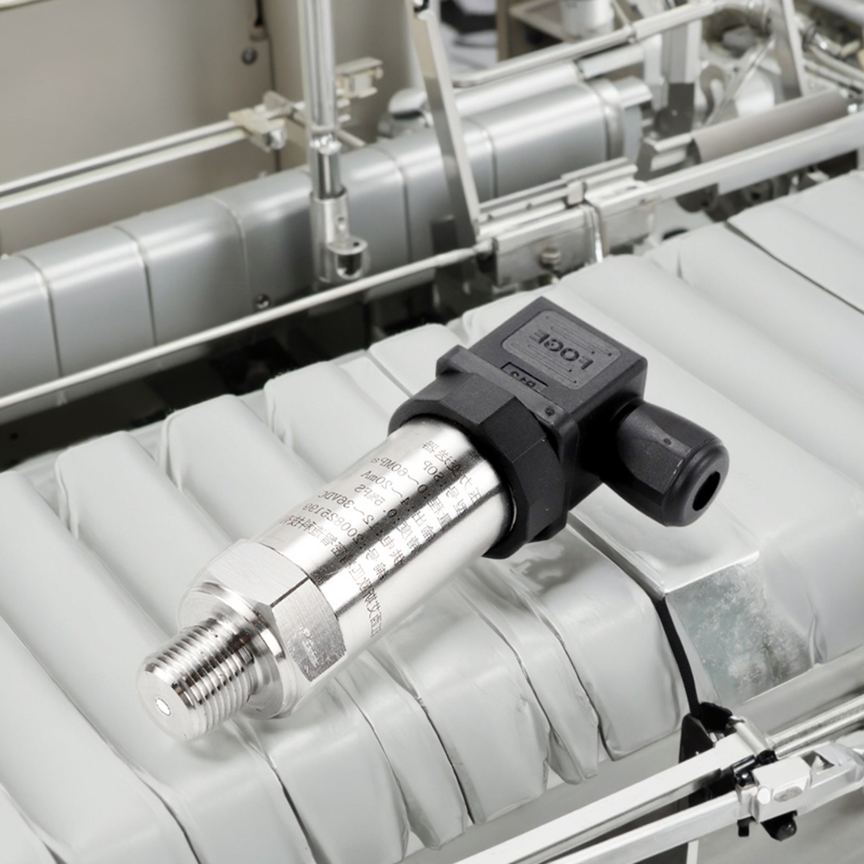

Teollisuus pyrkii jatkuvasti laajentamaan sähköisten anturien mahdollisuuksia, erityisesti paineantureiden käyttöä korkeissa lämpötiloissa. Nykyaikaiset paineanturit kohtaavat yhä vaativampia haasteita sovelluksissa, jotka vaihtelevat autonmoottorien valvonnasta teollisiin prosessiplanteihin, joissa lämpötilat voivat nousta erittäin korkeiksi. Näiden kehittyneiden instrumenttien suorituskyvyn ymmärtäminen kuumuudessa on ratkaisevan tärkeää insinööreille ja teollisuuden ammattilaisille, jotka etsivät luotettavia mittausratkaisuja.

Lämpötila-asteen kestävyys on tullut määrittäväksi tekijäksi paineantureiden valinnassa, sillä monet teollisuuden prosessit vaativat tarkkoja painemittauksia ympäristöissä, joissa lämpötilat voivat ylittää useita satoja celsiusasteita. Paineantureiden kyky ylläpitää tarkkuutta ja luotettavuutta tällaisissa olosuhteissa edustaa merkittävää teknologista saavutusta ja kehittyy edelleen materiaalitieteen ja insinööritaidon innovaatioiden myötä.

Ydinteknologiat, jotka mahdollistavat korkeassa lämpötilassa toiminnan

Edistetyt materiaalikoot

Korkean lämpötilan paineanturien toiminnan perustana on materiaalien huolellinen valinta. Piipohjaiset anturit, vaikka yleisiä standardisovelluksissa, väistyvät korkeamman lämpötilan skenaarioissa kovemmille vaihtoehdoille. Erikoismateriaalit, kuten piikarbidia (SiC) ja galliuminitridiä (GaN), ovat nousseet ensisijaisiksi valinnoiksi äärimmäisen lämpötilan sovelluksissa, tarjoten huipputason lämpötilavakavuuden ja mekaanisen lujuuden.

Nämä edistyneet materiaalit säilyttävät mittaominaisuutensa edelleen, vaikka niitä kohdistettaisiin yli 600 °C lämpötiloihin, mikä tekee niistä ihanteellisia vaativiin teollisiin prosesseihin. Näiden yhdisteiden kristallirakenne vastustaa lämpömuodonmuutosta, takaamalla johdonmukaiset painemittaukset huolimatta merkittävistä lämpötilan vaihteluista.

Erikoistuneet rakennustekniikat

Korkean lämpötilan paineantureiden sisäinen rakenne sisältää monimutkaisia suunnitteluratkaisuja lämpöjännityksen hallintaan. Valmistajat käyttävät monikerroksisia rakennusmenetelmiä, joissa hyödynnetään lämpöesteitä ja erityisiä liitostekniikoita, jotka sallivat lämpölaajenemisen samalla kun rakenteen eheys säilyy. Näihin rakennusratkaisuihin liittyy usein suoraan anturikokoonpanoon upotettuja lämpötilakompensointimekanismeja.

Edistyneet pakkausratkaisut suojaavat herkkiä elektronisiä komponentteja samalla kun anturielementtiä säilytetään suorassa kosketuksessa mitattavan aineen kanssa. Tämä huolella suunniteltu suojauksen ja altistumisen tasapaino mahdollistaa tarkan painemittauksen eikä se vaaranna anturin kestävyyttä äärimmäisissä olosuhteissa.

Suorituskykyhuomiot korkean lämpötilan sovelluksissa

Tarkkuus- ja kalibrointivaatimukset

Korkeissa lämpötiloissa toimivat paineanturit aiheuttavat ainutlaatuisia haasteita mittauksen tarkkuudelle. Lämpötilan aiheuttamat virheet on kompensoitava huolellisesti sekä laitearkkitehtuurin että ohjelmistojen avulla. Nykyaikaiset korkean lämpötilan paineanturit sisältävät edistyneitä kalibrointimenetelmiä, jotka huomioivat lämpövaikutukset koko niiden toiminta-alueella.

Monipistekalibrointimenetelmät takaavat tarkkuuden eri lämpötilapisteissä, ja jotkut edistyneet anturit sisältävät dynaamisen kompensoinnin, joka säätää jatkuvasti lämpötilan vaihteluiden vaikutuksia. Tämä lähestymistapa ylläpitää mittauksen tarkkuutta myös nopeiden lämpötilanmuutosten aikana, mikä on ratkaisevan tärkeää prosessien reaaliaikaisessa seurannassa ja säädössä.

Kestävyys ja Luotettavuustekijät

Painekuvausten kestävyys korkeassa lämpötilassa riippuu pitkälti niiden rakennelaadusta ja suojatoimien toteutuksesta. Jatkuva altistus äärimmäisille lämpötiloille voi kiihdyttää komponenttien ikääntymistä, mikä voi vaikuttaa pitkän aikavälin mittausvakauteen. Nykyaikaiset suunnitteluratkaisut kuitenkin sisältävät ominaisuuksia, jotka pidentävät huomattavasti anturien käyttöikää.

Suojapeitteet, lämmöneristysmenetelmät ja vahvat sähköliitännät parantavat kaikki luotettavuutta. Monet korkeassa lämpötilassa toimivat paineanturit tarjoavat nykyään erinomaisia keskimääräisiä vioittumisvälejä (MTBF) edes jatkuvassa korkealämpötilaisessa käytössä.

Sovelluskohtaiset toteutukset

Teollinen prosessinvalvonta

Teollisuudessa korkean lämpötilan paineanturit ovat keskeisessä roolissa prosessien valvonnassa ja hallinnassa. Kemialliset reaktorit, höyryjärjestelmät ja korkean lämpötilan nestekäsittelyjärjestelmät kaikki tarvitsevat tarkkoja painemittauksia äärimmäisissä olosuhteissa. Näissä sovelluksissa vaaditaan usein antureita, jotka kestävät paitsi korkeaa lämpötilaa myös syövyttäviä ympäristöjä.

Näiden antureiden integrointi teollisiin ohjausjärjestelmiin vaatii huolellista asennuspaikan valintaa, lämmöneristysvaatimuksia ja sopivaa signaalinkäsittelyä, jotta varmistetaan luotettava tiedonsiirto vaikka kovissa ympäristöolosuhteissa.

Autoteollisuuden ja ilmailun sovellukset

Automaatio- ja ilmailuteollisuudessa paineantureiden käytössä on ainutlaatuisia haasteita, erityisesti moottorien ja pakokaasujärjestelmien valvonnassa. Näissä olosuhteissa korkea lämpötila yhdistyy voimakkaaseen tärinään ja nopeisiin lämpötilanvaihteluihin. Erityisesti suunnitellut anturiratkaisut sisältävät kestäviä kiinnitysratkaisuja ja parannettua tärinänsietoa säilyttäen silti tarkan painemittauksen mahdollisuuden.

Nykyiset lentokonemoottorit ja suorituskykyiset automobilitekniikat tukeutuvat näihin antureihin kriittisten turvallisuus- ja suorituskykymittausten osalta, mikä tekee luotettavuudesta äärimmäisen tärkeän äärimmäisissä olosuhteissa.

Tulevia kehityssuunnitelmia ja innovaatioita

Uudet materiaalit ja teknologiat

Tutkimusta jatketaan uusien materiaalien ja anturitekniikoiden kehittämisessä, jotka kykenisivät toimimaan vielä korkeammilla lämpötiloilla. Uudet keraamiset yhdisteet ja edistyneet puolijohdemateriaalit antavat mahdollisuuden laajentaa paineantureiden lämpötila-aluetta nykyisiä rajoja pidemmälle. Näillä kehityksillä voitaisiin mahdollistaa paineen mittaaminen aiemmin saavuttamattomissa sovelluksissa.

Sensorsisarjoihin integroidut tekoäly- ja edistynyt käsittelymahdollisuudet ovat myös yksi nouseva trendi, joka mahdollisesti tarjoaa parannettua lämpötilakompensaatiota ja ennakoivan huollon ominaisuuksia.

Toimialan trendit ja markkinoiden kehittyminen

Korkean lämpötilan paineantureiden kysyntä jatkaa kasvuansa, kun teollisuus pyrkii laajentamaan toimintaansa. Valmistajat vastaavat tähän yhä kehittyneemmillä ratkaisuilla, jotka yhdistävät parannettua lämpötilankestävyyttä ja lisättyä toiminnallisuutta. Antureiden miniatyrisointi on ohjannut kompaktien antureiden kehitystä, jotka säilyttävät korkean lämpötilan toiminnallisuuden ja samalla vähentävät asennustilan tarvetta.

Markkinoiden kehittyminen johtaa myös kustannustehokkaiden ratkaisujen lisääntyneeseen tarkasteluun, jotka eivät heikennä suorituskykyä, mikä puolestaan tekee edistyneistä korkean lämpötilan paineanturitekniikoista saatavilla olevampia laajemmassa määrin sovelluksia varten.

Usein kysytyt kysymykset

Mikä on tyypillisesti paineanturin maksimilämpötila, jonka se pystyy käsittämään?

Nykyiset korkean lämpötilan paineanturit voivat toimia luotettavasti lämpötila-alueella 150 °C – 800 °C soveltuvan suunnittelun ja rakenteen mukaan. Jotkin erikoistetut anturit voivat toimia jopa yli 1000 °C lämpötiloissa, mutta nämä ovat yleensä räätälöityjä ratkaisuja tietyille sovelluksille.

Miten lämpötila vaikuttaa paineanturin tarkkuuteen?

Lämpötila voi vaikuttaa paineanturin tarkkuuteen komponenttien lämpölaajenemisen, materiaalien ominaisuuksien muutosten ja sähköisten virheiden kautta. Kuitenkin nykyaikaiset anturit sisältävät kehittyneitä kompensointimekanismeja ja erikoismateriaaleja, joiden ansiosta tarkkuus säilyy sertifioidulla lämpötila-alueella.

Mikä huolto vaaditaan korkean lämpötilan paineantureille?

Korkean lämpötilan paineantureiden vaativat säännöllisiä kalibrointitarkistuksia, kiinnitysehdon tarkastusta ja signaalilähtöjen tarkkuuden varmistamista. Tarkempi huoltosuunnitelma riippuu sovelluksen kuormituksesta ja käyttöolosuhteista, mutta useimmat modernit anturit on suunniteltu vähäisellä huollotarpeella, kun niitä käytetään määriteltyjen lämpötila-alueiden sisällä.