Grundlagen der Kraftaufnehmertechnologie in der modernen Industrie

Lastwagenwaagen sind wesentliche Messgeräte, die mechanische Kraft in elektrische Signale umwandeln und dabei eine entscheidende Rolle in verschiedenen Branchen spielen. Von der Fertigung und Luftfahrt bis hin zu medizinischen Geräten und Ladengewichten – diese Präzisionsinstrumente stellen in unzähligen Anwendungen genaue Kraftmessungen sicher. Mit dem technologischen Fortschritt haben sich verschiedene Arten von Kraftaufnehmern entwickelt, um spezifische industrielle Anforderungen und Messbedingungen zu erfüllen.

Gängige Kraftaufnehmer-Kategorien nach Bauart

Dehnungsmessstreifen-Kraftaufnehmer

Dehnungsmessstreifen-Wägezellen stellen die am weitesten verbreitete Kategorie in industriellen Anwendungen dar. Diese Geräte nutzen Dehnungsmessstreifen, die auf ein Metallelement aufgeklebt sind, das unter einer einwirkenden Kraft verformt wird. Wenn Gewicht oder Kraft angelegt werden, biegt sich das Metall leicht, wodurch sich der elektrische Widerstand der Dehnungsmessstreifen proportional verändert. Diese Widerstandsänderung wird anschließend in ein messbares elektrisches Signal umgewandelt.

Moderne Dehnungsmessstreifen-Wägezellen bieten hervorragende Genauigkeit, Zuverlässigkeit und Kosteneffizienz. Sie liefern über einen weiten Temperaturbereich hinweg konsistente Ergebnisse und können Kapazitäten von wenigen Gramm bis zu mehreren hundert Tonnen messen. Ihre Vielseitigkeit macht sie ideal für Plattformwaagen, Fahrzeugwiegesysteme und Prozesssteuerungsanwendungen.

Hydraulische Lastzellen

Hydraulische Kraftaufnehmer funktionieren nach einem anderen Prinzip und verwenden Flüssigkeitsdruck zur Kraftmessung. Diese Geräte enthalten eine mit Öl oder einer anderen hydraulischen Flüssigkeit gefüllte Kammer. Wenn eine Kraft ausgeübt wird, erhöht sich der Druck innerhalb der Kammer. Dieser Druck wird anschließend mit einem Manometer oder einem Druckaufnehmer gemessen. Die Druckmessung steht in direktem Zusammenhang mit der ausgeübten Kraft.

Diese Arten von Kraftaufnehmern überzeugen in rauen Umgebungen, in denen elektrische Systeme beeinträchtigt sein könnten. Sie sind besonders wertvoll in explosionsgefährdeten Atmosphären oder an Orten mit starken elektromagnetischen Störungen. Ihre robuste Konstruktion macht sie geeignet für anspruchsvolle industrielle Anwendungen und für den Außeneinsatz.

Spezialisierte Kraftaufnehmer-Konfigurationen

Single-Point-Waagenzellen

Einzelne Lastaufnehmer sind speziell für Anwendungen konzipiert, bei denen unabhängig von der Lastposition Genauigkeit erforderlich ist. Diese Lastaufnehmer gleichen exzentrische Belastungen aus und sind daher ideal für Ladengewichte und kleine Wägesysteme mit Plattform. Ihr kompaktes Design und die vereinfachten Montageanforderungen reduzieren die Installationskomplexität und Wartungsbedürfnisse.

Moderne Einzelpunkt-Lastaufnehmer verfügen über Temperaturkompensation und Überlastschutz. Sie decken in der Regel Kapazitäten von 0,5 kg bis 1000 kg ab und bieten selbst bei exzentrischen Lasten eine hervorragende Genauigkeit. Diese Vielseitigkeit hat sie in der Lebensmittelverarbeitung und im Einzelhandel immer beliebter gemacht.

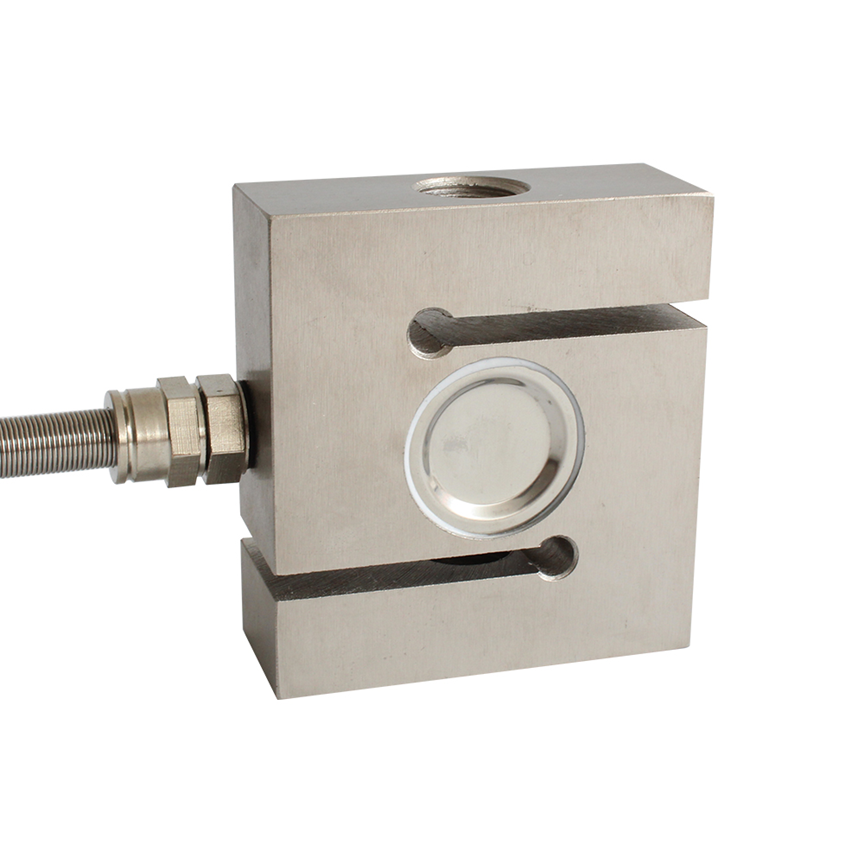

S-Typ Lastaufnehmer

S-förmige Messdosen, benannt nach ihrer charakteristischen S-Form, überzeugen sowohl bei Zug- als auch bei Druckmessungen. Ihre einzigartige Geometrie ermöglicht es ihnen, Kräfte in beide Richtungen mit gleicher Genauigkeit zu messen. Diese vielseitigen Geräte finden Anwendung in Kranwaagen, Materialprüfung und industrieller Prozesssteuerung.

Die S-förmige Konfiguration bietet hervorragende Stabilität und minimale Auslenkung unter Last. Dieses Konstruktionsmerkmal macht sie besonders geeignet für dynamische Wägungen, bei denen schnelle Reaktion und Präzision entscheidend sind. Ihre Zweiseitigkeit reduziert oft den Bedarf an separaten Zug- und Druckmessdosen.

Advanced Load Cell Technologies

Pneumatische Messdosen

Pneumatische Kraftaufnehmer nutzen Luftdruck zur Kraftmessung und bieten einzigartige Vorteile in spezialisierten Anwendungen. Diese Geräte funktionieren, indem die aufgebrachte Kraft gegen ein eingeschlossenes Luftvolumen ausgeglichen wird. Wenn das Gewicht zunimmt, ändert sich der Luftdruck, der erforderlich ist, um das Gleichgewicht aufrechtzuerhalten, proportional und liefert so eine präzise Messung.

Diese Art von Kraftaufnehmern eignet sich besonders in Umgebungen, in denen Sauberkeit und Verunreinigungsverhütung oberste Priorität haben, wie beispielsweise in der pharmazeutischen Produktion und der Lebensmittelverarbeitung. Aufgrund ihres einfachen mechanischen Designs benötigen sie kaum Wartung und bieten von Natur aus Schutz gegen Explosionen.

Digitalen Lastzellensensoren

Digitale Kraftaufnehmer stellen die neueste Entwicklung in der Messtechnik für Kraftmessungen dar. Diese hochentwickelten Geräte integrieren die Analog-zu-Digital-Wandlung direkt im Gehäuse des Kraftaufnehmers und bieten dadurch eine verbesserte Präzision sowie eine vereinfachte Integration in moderne Steuerungssysteme. Oft verfügen sie über fortschrittliche Funktionen wie Selbstdiagnose und automatische Temperaturkompensation.

Der digitale Ausgang eliminiert viele traditionelle Quellen von Messfehlern und verringert die Anfälligkeit für elektromagnetische Störungen. Diese Vorteile machen digitale Kraftaufnehmer zunehmend beliebt in hochpräzisen Anwendungen und automatisierten Fertigungsumgebungen.

Umweltaspekte und Auswahlkriterien

Umweltschutzstandards

Verschiedene Arten von Kraftaufnehmern bieten unterschiedliche Schutzniveaus gegen Umwelteinflüsse, üblicherweise angegeben durch ihre IP-Schutzklasse (Ingress Protection). Hermetisch abgedichtete Kraftaufnehmer bieten den höchsten Schutz gegen Feuchtigkeit und Staub und sind daher geeignet für Anwendungen mit Waschvorgängen und für den Außenbereich.

Die Auswahl des geeigneten Schutzniveaus hängt von Faktoren wie der Exposition gegenüber Chemikalien, Temperaturschwankungen und Reinigungsanforderungen ab. Das Verständnis dieser Umweltfaktoren ist entscheidend, um eine langfristige Zuverlässigkeit und Genauigkeit sicherzustellen.

Anwendungsspezifische Anforderungen

Die Auswahl des richtigen Lastaufnehmers erfordert eine sorgfältige Berücksichtigung anwendungsspezifischer Faktoren, einschließlich Kapazitätsbereich, Genauigkeitsanforderungen, Platzbeschränkungen bei der Installation und Budgetgrenzen. Die Einsatzumgebung, Wartungsmöglichkeiten und Integrationsanforderungen mit bestehenden Systemen spielen ebenfalls eine entscheidende Rolle im Auswahlprozess.

Eine professionelle Beratung durch Hersteller von Lastaufnehmern oder erfahrene Systemintegratoren kann dabei helfen, die optimale Lösung für spezifische Anwendungen zu finden. Diese Expertise stellt sicher, dass die Eigenschaften des Lastaufnehmers richtig zu den Anforderungen der jeweiligen Anwendung passen.

Häufig gestellte Fragen

Welche Faktoren beeinflussen die Genauigkeit von Lastaufnehmern?

LASTZELLE die Genauigkeit wird von mehreren Faktoren beeinflusst, darunter Temperaturschwankungen, Luftfeuchtigkeit, elektromagnetische Störungen, mechanische Ausrichtung und die Qualität der Kalibrierung. Regelmäßige Wartung und eine fachgerechte Installation sind entscheidend, um eine optimale Leistung aufrechtzuerhalten.

Wie lange halten Lastaufnehmer in der Regel?

Bei fachgerechter Installation und Wartung können hochwertige Kraftaufnehmer zuverlässig über 10–15 Jahre oder länger betrieben werden. Die tatsächliche Lebensdauer hängt jedoch von den Betriebsbedingungen, Lastwechseln und Umwelteinflüssen ab. Regelmäßige Kalibrierung und Inspektion helfen, die fortlaufende Genauigkeit sicherzustellen.

Können Kraftaufnehmer bei Beschädigung repariert werden?

Während geringfügige Probleme möglicherweise reparierbar sind, sind die meisten Kraftaufnehmer versiegelte Einheiten, deren Genauigkeit durch eine Reparatur beeinträchtigt werden kann. In den meisten Fällen wird empfohlen, den Kraftaufnehmer auszutauschen, sobald er ausfällt oder erhebliche Abweichungen von den Spezifikationen zeigt.

Welche Wartung benötigen Kraftaufnehmer?

Zu den regelmäßigen Wartungsarbeiten gehören die visuelle Überprüfung auf Schäden, die Kontrolle der Befestigungselemente, gegebenenfalls Reinigung entsprechend der Umgebung und die periodische Überprüfung der Kalibrierung. Der konkrete Wartungszeitplan hängt von der Anwendung und den Betriebsbedingungen ab.