Wichtiger Leitfaden zur Genauigkeitsprüfung von linearen Wegsensoren

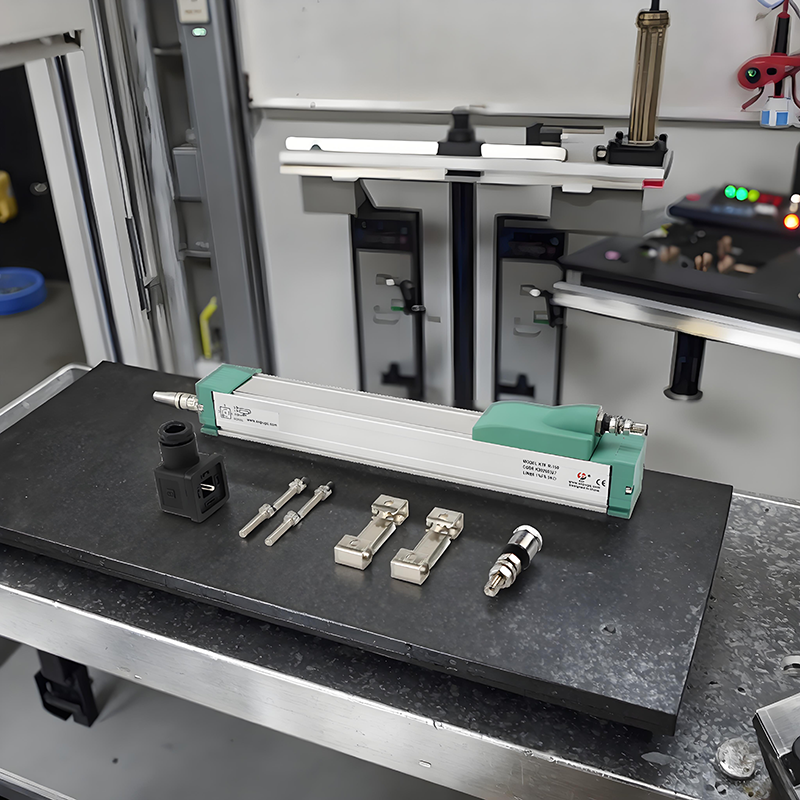

Linearen Verschiebungssensoren sind entscheidende Komponenten in modernen Industrieautomatisierungs- und Messsystemen. Ihre Fähigkeit, Positionsänderungen und Bewegungen präzise zu messen, macht sie in Anwendungen von der Fertigung bis zur Luft- und Raumfahrt unverzichtbar. Die Wirksamkeit dieser Sensoren hängt jedoch vollständig von ihrer Genauigkeit ab. Das Verständnis dafür, wie die Genauigkeit von Sensoren ordnungsgemäß getestet und überprüft werden kann, gewährleistet eine zuverlässige Leistung und hilft, die Qualitätssicherung in verschiedenen Anwendungen aufrechtzuerhalten.

Die Prüfung von linearen Wegsensoren erfordert eine systematische Vorgehensweise, die eine ordnungsgemäße Geräteeinrichtung, Umweltkontrolle und präzise Messverfahren kombiniert. Unabhängig davon, ob Sie mit LVDTs, potenziometrischen Sensoren oder magnetostriktiven Geräten arbeiten, bleiben die grundlegenden Prinzipien der Genauigkeitsprüfung gleich. Diese umfassende Anleitung führt Sie durch die wesentlichen Schritte und Überlegungen, um zuverlässige Testergebnisse zu erzielen.

Vorbereitung und Umweltaspekte

Geregelte Prüfumgebung

Die Prüfumgebung spielt eine entscheidende Rolle für die Genauigkeit linearer Wegsensoren. Temperaturschwankungen, elektromagnetische Störungen und mechanische Vibrationen können die Messergebnisse erheblich beeinträchtigen. Richten Sie einen kontrollierten Prüfbereich mit stabilen Temperaturbedingungen ein, der typischerweise bei 20 °C ±1 °C gehalten wird. Schirmen Sie den Prüfaufbau gegen elektromagnetische Quellen ab und stellen Sie sicher, dass die Montagefläche vibrationsfrei ist.

Eine ordnungsgemäße Luftzirkulation und Feuchtigkeitsregelung sind ebenso wichtig. Halten Sie eine relative Luftfeuchtigkeit zwischen 40 % und 60 % ein, um die Entstehung von statischer Elektrizität zu verhindern und konsistente Messungen sicherzustellen. Erwägen Sie die Verwendung einer Klimakammer für kritische Anwendungen, bei denen eine präzise Kontrolle dieser Parameter unerlässlich ist.

Anforderungen an die Gerätekalibrierung

Stellen Sie vor Beginn jeglicher Genauigkeitsprüfungen sicher, dass alle Messgeräte ordnungsgemäß kalibriert sind. Dazu gehören Referenzmessgeräte, Stromversorgungen und Datenerfassungssysteme. Verwenden Sie Kalibrierstandards, die auf nationale oder internationale Normorganisationen rückverfolgbar sind. Dokumentieren Sie Kalibrierzertifikate und Prüfdaten zu Qualitätsicherungszwecken.

Legen Sie einen regelmäßigen Kalibrierplan für alle Prüfgeräte fest, in der Regel alle 6 bis 12 Monate, abhängig von der Nutzungshäufigkeit und den Umgebungsbedingungen. Dies trägt zur Aufrechterhaltung der Messgenauigkeit bei und gewährleistet die Einhaltung branchenspezifischer Standards und gesetzlicher Vorschriften.

Testmethodik und Verfahren

Statisches Messprotokoll

Die statische Genauigkeitsprüfung umfasst die Messung des Sensorausgangs an festen Positionen über den gesamten Messbereich. Beginnen Sie mit mindestens 10 gleichmäßig verteilten Punkten entlang der vollen Hublänge. Lassen Sie das System an jeder Position stabilisieren, bevor Sie Messwerte erfassen. Nehmen Sie mehrere Messungen an jedem Punkt vor, um Systemrauschen oder Schwankungen zu berücksichtigen.

Berechnen Sie den Durchschnittswert an jeder Position und vergleichen Sie ihn mit der bekannten Referenzposition. Dokumentieren Sie alle Abweichungen von den erwarteten Werten, wobei besonderes Augenmerk auf Linearität, Wiederholgenauigkeit und Hysterese-Eigenschaften zu legen ist. Diese Messungen bilden die Grundlage zur Bestimmung der Gesamtgenauigkeitsspezifikation des Sensors.

Bewertung der dynamischen Leistung

Die dynamische Prüfung bewertet die Reaktion des Sensors auf Bewegungen bei verschiedenen Geschwindigkeiten und Beschleunigungen. Setzen Sie gesteuerte Bewegungsprofile mithilfe von Präzisionsstufen oder Aktuatoren ein. Beginnen Sie mit langsamen Bewegungen und steigern Sie schrittweise die Geschwindigkeit, um Frequenzgang und dynamische Fehlercharakteristiken zu evaluieren. Erfassen Sie sowohl Positionsdaten als auch Zeitinformationen, um die dynamische Leistung des Sensors zu analysieren.

Achten Sie besonders auf die Einschwingzeit, Überschwinger sowie auf positionsabhängige Variationen in der dynamischen Antwort. Diese Faktoren sind entscheidend für Anwendungen, die schnelle Bewegungen oder präzise Positionsregelung erfordern. Dokumentieren Sie die maximale Geschwindigkeit, bei der der Sensor die vorgegebenen Genauigkeitswerte beibehält.

Datenanalyse und Validierung

Statistische Analysemethoden

Wenden Sie geeignete statistische Verfahren an, um Testdaten zu analysieren und die Messunsicherheit zu quantifizieren. Berechnen Sie Standardabweichung, mittleren Fehler und Konfidenzintervalle für die erfassten Messwerte. Nutzen Sie die Regressionsanalyse, um die Linearität zu bewerten, und bestimmen Sie gegebenenfalls Korrekturfaktoren. Erwägen Sie die Implementierung automatisierter Datenanalysetools, um große Datensätze effizient zu verarbeiten.

Erstellen Sie detaillierte Fehlerkarten, die Abweichungsmuster über den gesamten Messbereich darstellen. Diese Informationen helfen dabei, systematische Fehler oder positionsabhängige Variationen zu identifizieren, die eine Kompensation erfordern könnten. Dokumentieren Sie alle Analysemethoden und bewahren Sie die Rohdaten zu Referenzzwecken auf.

Fehlerkompensationsverfahren

Entwickeln Sie basierend auf den Analyseergebnissen geeignete Fehlerkompensationsstrategien. Dazu gehören möglicherweise Nachschlagetabellen, polynomiale Korrekturen oder algorithmische Echtzeit-Anpassungen. Überprüfen Sie die Wirksamkeit der Kompensationsmethoden durch zusätzliche Testzyklen. Dokumentieren Sie alle Kompensationsparameter und Implementierungsdetails für zukünftige Referenzen.

Berücksichtigen Sie Umweltfaktoren bei der Implementierung von Kompensationsstrategien. Temperaturauswirkungen erfordern insbesondere oft spezifische Kompensationsalgorithmen. Validieren Sie die Effektivität der Kompensation über den gesamten für die Anwendung vorgesehenen Temperaturbereich.

Dokumentation und Berichtswesen

Aufbau des Prüfberichts

Erstellen Sie umfassende Prüfberichte, die alle relevanten Informationen zum Prüfverfahren enthalten. Dokumentieren Sie Umgebungsbedingungen, verwendete Geräte, Prüfverfahren und Analysemethoden. Fügen Sie Rohdaten, verarbeitete Ergebnisse sowie alle während der Prüfung gemachten Beobachtungen oder Auffälligkeiten hinzu. Stellen Sie eine klare Rückverfolgbarkeit zwischen den Prüfergebnissen und den jeweiligen Sensoreinheiten sicher.

Berichte in einem standardisierten Format organisieren, das einen einfachen Vergleich zwischen verschiedenen Testläufen oder Sensoreinheiten ermöglicht. Grafische Darstellungen wichtiger Leistungsparameter und Fehlerverteilungen einbeziehen. Sicherstellen, dass alle Berichte ordnungsgemäß archiviert und für zukünftige Nachweise zugänglich sind.

Zertifizierungsanforderungen

Alle spezifischen Zertifizierungsanforderungen berücksichtigen, die für die Anwendung oder Branche relevant sind. Dazu gehören möglicherweise die Einhaltung von ISO-Normen, branchenspezifischen Vorschriften oder Kundenvorgaben. Alle zertifizierungsbezogenen Verfahren dokumentieren und geeignete Unterlagen zu Audit-Zwecken aufbewahren.

Klare Kriterien für Bestanden/Durchgefallen-Entscheidungen basierend auf Genauigkeitsvorgaben und Anforderungen der Anwendung festlegen. Unsicherheitsberechnungen und Messrückführbarkeitsinformationen in die Zertifizierungsdokumentation aufnehmen. Aufzeichnungen aller Zertifizierungsentscheidungen und der zugrundeliegenden Daten führen.

Häufig gestellte Fragen

Welche Faktoren beeinflussen die Genauigkeit von Wegaufnehmern am stärksten?

Temperaturschwankungen, elektromagnetische Störungen, mechanische Montageausrichtung und die Qualität der Signalverarbeitung gehören zu den kritischsten Faktoren, die die Genauigkeit von Sensoren beeinflussen. Umweltstabilität und ordnungsgemäße Installationsverfahren sind entscheidend, um die vorgeschriebenen Leistungsparameter aufrechtzuerhalten.

Wie oft sollte eine Genauigkeitsprüfung durchgeführt werden?

Regelmäßige Genauigkeitsprüfungen sollten in Abständen durchgeführt werden, die sich aus den Anforderungen der jeweiligen Anwendung ergeben, typischerweise im monatlichen bis jährlichen Rhythmus. In rauen Umgebungen oder bei sicherheitskritischen Anwendungen kann eine häufigere Prüfung erforderlich sein, da eine Drift des Sensors die Systemleistung beeinträchtigen könnte.

Welche häufigen Quellen für Messfehler gibt es bei der linearen Wegmessung?

Zu den üblichen Fehlerquellen zählen mechanische Fehlausrichtung, Temperaturbeeinflussung, elektrisches Rauschen, Sensor-Nonlinearität und Montagespannungen. Das Verständnis dieser Faktoren hilft dabei, effektive Test- und Kompensationsstrategien zur Optimierung der Sensorleistung zu entwickeln.

Wie kann die Langzeitstabilität von linearen Wegsensoren überprüft werden?

Die Langzeitstabilität kann durch regelmäßige Kalibrierprüfungen, Trendanalysen historischer Daten und kontinuierliche Überwachung wichtiger Leistungsindikatoren überprüft werden. Die Implementierung regelmäßiger Wartungspläne und die Führung detaillierter Aufzeichnungen helfen dabei, die Sensorleistung im Zeitverlauf zu verfolgen.