لکیری تبدیلی سینسر کی درستگی کے امتحان کی ضروری گائیڈ

خطی جابجایی سینسرز جدید صنعتی خودکار اور پیمائش کے نظاموں میں اہم اجزاء ہیں۔ مقامی تبدیلیوں اور حرکت کو درست طریقے سے ناپنے کی ان کی صلاحیت انہیں تیاری سے لے کر فضائی نظاموں تک کی درخواستوں میں ناقابل تفریق بناتی ہے۔ تاہم، ان سینسرز کی موثرتا بالکل ان کی درستگی پر منحصر ہوتی ہے۔ سینسر کی درستگی کو مناسب طریقے سے جانچنے اور تصدیق کرنے کی اہمیت کو سمجھنا قابل اعتماد کارکردگی کو یقینی بناتا ہے اور مختلف درخواستوں میں معیاری کنٹرول برقرار رکھنے میں مدد دیتا ہے۔

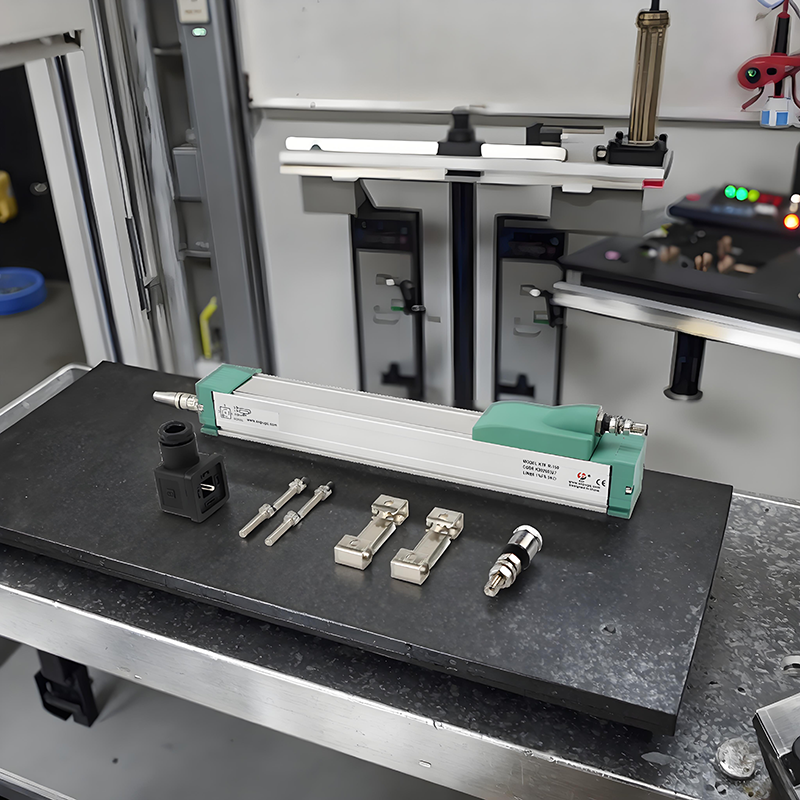

لکیری ڈس پلیسمنٹ سینسرز کی جانچ کے لیے مناسب آلات کی ترتیب، ماحولیاتی کنٹرول اور درست پیمائش کی تکنیکوں کو ملانے والا منظم طریقہ درکار درکار ہوتا ہے۔ چاہے آپ ایل وی ڈی ٹیز، پوٹینشو میٹرک سینسرز یا میگنیٹوسٹرکٹو ڈیوائسز کے ساتھ کام کر رہے ہوں، درستگی کی جانچ کے بنیادی اصول ہمیشہ یکساں رہتے ہیں۔ یہ جامع رہنمائی آپ کو قابل اعتماد نتائج حاصل کرنے کے لیے ضروری مراحل اور اہم نکات سے گزارے گی۔

تیاری اور ماحولیاتی نکات

کنٹرول شدہ جانچ کا ماحول

لکیری ڈس پلیسمنٹ سینسرز کی درستگی میں جانچ کا ماحول انتہائی اہم کردار ادا کرتا ہے۔ درجہ حرارت میں تبدیلی، برقی مقناطیسی مداخلت، اور میکانی کمپن ناپنے کے نتائج پر گہرا اثر ڈال سکتی ہیں۔ مستحکم درجہ حرارت والے ماحول میں ایک کنٹرول شدہ جانچ کا کمرہ قائم کریں، جس کا درجہ حرارت عام طور پر 20°C ±1°C پر برقرار رکھا جاتا ہے۔ جانچ کے سیٹ اپ کو برقی مقناطیسی ذرائع سے محفوظ رکھیں اور یقینی بنائیں کہ فکسنگ کی سطح کمپن سے پاک ہو۔

مناسب ہوا کی گردش اور نمی کا کنٹرول برابر کی حد تک اہم ہے۔ سٹیٹک بجلی کے جمع ہونے سے بچنے اور پیمائشوں کو مستحکم رکھنے کے لیے نسبتی نمی کو 40 فیصد سے 60 فیصد کے درمیان رکھیں۔ ان پیرامیٹرز پر بالکل درست کنٹرول کی انتہائی ضرورت والے کاموں کے لیے ماحولیاتی کمرہ (این وائرمنٹل چیمبر) استعمال کرنے پر غور کریں۔

آلات کی کیلیبریشن کی ضروریات

کسی بھی درستگی کے ٹیسٹ شروع کرنے سے پہلے یقینی بنائیں کہ تمام پیمائش کے آلات مناسب طریقے سے کیلیبریٹڈ ہیں۔ اس میں حوالہ پیمائش کے آلات، بجلی کے ذرائع، اور ڈیٹا حاصل کرنے کے نظام شامل ہیں۔ قومی یا بین الاقوامی معیاراتی تنظیموں کے ساتھ منسلک کیلیبریشن معیارات کا استعمال کریں۔ معیاری کارروائی کے مقاصد کے لیے کیلیبریشن سرٹیفکیٹس اور تصدیق کی تاریخوں کا دستاویزیکریں کریں۔

تمام ٹیسٹنگ آلات کے لیے باقاعدہ کیلیبریشن کا شیڈول مرتب کریں، عام طور پر 6 سے 12 ماہ کے درمیان، استعمال کی کثرت اور ماحولیاتی حالات کے مطابق۔ اس سے پیمائش کی درستگی برقرار رہتی ہے اور صنعتی معیارات اور ضابطے کی ضروریات کے مطابق ہونے کو یقینی بنایا جا سکتا ہے۔

اختباری حکمت عملی اور طریقہ کار

سٹیٹک پیمائش کا طریقہ کار

سٹیٹک درستگی کی جانچ میں پیمائش کی حد کے دوران مستقل مقامات پر سینسر کے آؤٹ پٹ کی پیمائش شامل ہوتی ہے۔ مکمل اسٹروک لمبائی کے دس نمایاں نقاط سے شروع کریں۔ ہر مقام پر ماپنے سے پہلے نظام کو استحکام حاصل کرنے دیں۔ کسی بھی نظام کی شور یا تغیرات کو مدنظر رکھتے ہوئے ہر نقطہ پر متعدد قرات لیں۔

ہر مقام پر قرآت کا اوسط حساب لگائیں اور اس کا موازنہ معلوم حوالہ مقام سے کریں۔ متوقع اقدار سے کسی بھی انحراف کو ریکارڈ کریں، خاص طور پر لکیریت، دہرائی جانے کی صلاحیت، اور ہِسٹریسس خصوصیات پر توجہ دیں۔ یہ پیمائشیں سینسر کی مجموعی درستگی کی وضاحت کا بنیادی عنصر ہیں۔

ڈائنامک کارکردگی کا جائزہ

حرکت پذیر ٹیسٹنگ مختلف رفتاروں اور تیزی سے حرکت کرتے ہوئے سینسر کے ردِ عمل کا اندازہ لگاتی ہے۔ درست مراحل یا ایکچوایٹرز کا استعمال کرتے ہوئے حرکت کے کنٹرول شدہ خاکے نافذ کریں۔ آہستہ حرکتوں سے شروع کریں اور تعدد کے جواب اور حرکت پذیر غلطی کی خصوصیات کا جائزہ لینے کے لیے رفتار بتدریج بڑھائیں۔ سینسر کی حرکت پذیر کارکردگی کے تجزیے کے لیے دونوں مقام کے ڈیٹا اور وقت کی معلومات ریکارڈ کریں۔

settling time، اوورشوت، اور حرکت پذیر جواب میں مقام کے مطابق تبدیلیوں پر خصوصی توجہ دیں۔ تیز حرکت یا درست مقام کنٹرول کی ضروریات والی درخواستوں کے لیے یہ عوامل انتہائی اہم ہیں۔ وہ زیادہ سے زیادہ رفتار درج کریں جس پر سینسر مقررہ درستگی کی سطح برقرار رکھتا ہے۔

ڈیٹا کا تجزیہ اور تصدیق

احصائی تجزیے کے طریقے

ٹیسٹ ڈیٹا کے تجزیہ اور پیمائش کی غیر یقینی صورتحال کو مقداری طور پر جانچنے کے لیے مناسب احصائی تقنيات کا اطلاق کریں۔ اکٹھے کردہ پیمائشوں کے لیے معیاری انحراف، اوسط خرابی، اور بھروسہ وقفے کا حساب لگائیں۔ لکیریت کا جائزہ لینے اور ضرورت پڑنے پر تصحیح عوامل کا تعین کرنے کے لیے رگریشن تجزیہ استعمال کریں۔ بڑے ڈیٹا سیٹس کو موثر طریقے سے پروسیس کرنے کے لیے خودکار ڈیٹا تجزیہ کے ذرائع نافذ کرنے پر غور کریں۔

پیمائش کی حد کے دوران انحراف کے نمونوں کو ظاہر کرتے ہوئے تفصیلی خرابی کے نقشے تیار کریں۔ یہ معلومات کسی منظم خرابی یا مقام پر منحصر تغیرات کی نشاندہی کرنے میں مدد کرتی ہے جن کی تلافی کی ضرورت ہو سکتی ہے۔ تمام تجزیہ وسائل کی دستاویزات مرتب کریں اور مستقبل کے حوالے کے لیے خام ڈیٹا برقرار رکھیں۔

خرابی کی تلافی کی تقنيات

تحلیل کے نتائج کی بنیاد پر، مناسب خرابی معاوضہ کی حکمت عملیاں تیار کریں۔ اس میں لُک اپ جدول، کثیرالاضلاع اصلاحات، یا حقیقی وقت کے الگورتھم کی تبدیلی شامل ہو سکتی ہے۔ اضافی اختبار کے دور کے ذریعے معاوضہ کے طریقوں کی موثرتا کی تصدیق کریں۔ مستقبل کے حوالہ کے لیے تمام معاوضہ پیرامیٹرز اور نفاذ کی تفصیلات دستاویز کریں۔

معاوضہ کی حکمت عملیاں نافذ کرتے وقت ماحولیاتی عوامل پر غور کریں۔ خاص طور پر درجہ حرارت کے اثرات کے لیے اکثر مخصوص معاوضہ الگورتھم کی ضرورت ہوتی ہے۔ درخواست کے لیے مقررہ پورے آپریٹنگ درجہ حرارت کی حد کے مطابق معاوضہ کی موثرتا کی توثیق کری۔

دستاویزات اور رپورٹنگ

اختباری رپورٹ کی ساخت

جامع ٹیسٹ رپورٹس تیار کریں جن میں ٹیسٹنگ کے عمل کے بارے میں تمام متعلقہ معلومات شامل ہوں۔ ماحولیاتی حالات، استعمال شدہ آلات، ٹیسٹ طریقہ کار اور تجزیہ کے طریقے دستاویز کریں۔ خام ڈیٹا، پروسیس کردہ نتائج اور ٹیسٹنگ کے دوران نوٹ کی گئی کسی بھی مشاہدہ یا غیر معمولی بات کو شامل کریں۔ ٹیسٹ کے نتائج اور مخصوص سینسر یونٹس کے درمیان واضح تسلسل برقرار رکھیں۔

رپورٹس کو معیاری فارمیٹ میں منظم کریں تاکہ مختلف ٹیسٹ چلانے یا سینسر یونٹس کے درمیان آسان موازنہ ممکن ہو سکے۔ کلیدی کارکردگی کے پیرامیٹرز اور خامیوں کی تقسیم کی گرافیکی نمائندگی شامل کریں۔ یقینی بنائیں کہ تمام رپورٹس مناسب طریقے سے آرکائیو کی گئی ہوں اور مستقبل کے حوالہ کے لیے دستیاب ہوں۔

سند یافتہ ضروریات

درخواست یا صنعت کے لحاظ سے متعلقہ کسی بھی مخصوص سرٹیفیکیشن کی ضروریات کا احاطہ کریں۔ اس میں ISO معیارات، صنعت کے مخصوص ضوابط، یا صارف کی وضاحتوں کے مطابقت شامل ہو سکتی ہے۔ تمام سرٹیفیکیشن سے متعلقہ طریقہ کار کو دستاویز کریں اور آڈٹ کے مقاصد کے لیے مناسب ریکارڈ برقرار رکھیں۔

Accuracy specifications اور application requirements کی بنیاد پر pass/fail فیصلوں کے لیے واضح معیارات وضع کریں۔ سرٹیفکیشن دستاویزات میں uncertainty calculations اور measurement traceability کی معلومات شامل کریں۔ تمام سرٹیفکیشن فیصلوں اور حمایتی ڈیٹا کے ریکارڈ رکھیں۔

اکثر پوچھے گئے سوالات

لکیری displacement سینسر کی درستگی کو کون سے عوامل نمایاں طور پر متاثر کرتے ہیں؟

درجہ حرارت کی تبدیلیاں، الیکرومیگنیٹک تداخل، میکانیکل mounting alignment، اور signal conditioning کی معیار سینسر کی درستگی کو متاثر کرنے والے اہم ترین عوامل میں شامل ہیں۔ ماحولیاتی استحکام اور مناسب installation طریقہ کار specified performance levels برقرار رکھنے کے لیے ضروری ہیں۔

درستگی کی جانچ کتنی بار کی جانی چاہیے؟

معمول کے طور پر accuracy testing وہاں intervals پر کی جانی چاہیے جو application requirements کے مطابق طے کیے جائیں، جو عام طور پر ماہانہ سے لے کر سالانہ تک ہوتے ہیں۔ سخت ماحول یا اہم applications میں زیادہ بار جانچ کی ضرورت ہو سکتی ہے جہاں sensor drift system performance کو متاثر کر سکتا ہے۔

لکیری جگہ تبدیلی کے احساس میں پیمائش کی غلطی کے عام ذرائع کیا ہیں؟

عام غلطی کے ذرائع میں میکانی غیرمحوریت، درجہ حرارت کے اثرات، برقی شور، سینسر کی غیرخطی نوعیت، اور منٹنگ اسٹریس شامل ہیں۔ ان عوامل کو سمجھنا سینسر کی بہترین کارکردگی کے لیے مؤثر تشخیص اور معاوضہ کی حکمت عملیوں کی ترقی میں مدد کرتا ہے۔

لکیری جگہ تبدیلی کے سینسرز کی طویل مدتی استحکام کی تصدیق کیسے کی جا سکتی ہے؟

طویل مدتی استحکام کی تصدیق باقاعدہ کیلنڈریشن چیکس، تاریخی ڈیٹا کے رجحان کے تجزیہ، اور کلیدی کارکردگی کے اشاریہ جات کی مسلسل نگرانی کے ذریعے کی جا سکتی ہے۔ باقاعدہ دیکھ بھال کے شیڈولز کو نافذ کرنا اور تفصیلی ریکارڈ رکھنا وقت کے ساتھ سینسر کی کارکردگی کے تعاقب میں مدد کرتا ہے۔